Китайские производители ПЭ 100 SDR 11: инновации?

2026-01-02

Когда слышишь ?китайские производители ПЭ 100 SDR 11?, первая мысль — о цене. Вторая — о качестве, и тут уже мнения расходятся. Многие до сих пор считают, что инновации в этой сфере — это просто красивое слово для маркетинга, а на деле всё упирается в копирование и удешевление. Но, поработав с этим материалом лет десять, начинаешь видеть нюансы, которые в общих статьях не опишешь. Инновация ли это? Часто — нет. Но иногда — да, причём в самых неожиданных местах: не в формуле сырья (там в основном стабильность), а в технологических подходах, контроле процесса и, как ни странно, в логистике и адаптации продукта под ?неидеальные? условия монтажа.

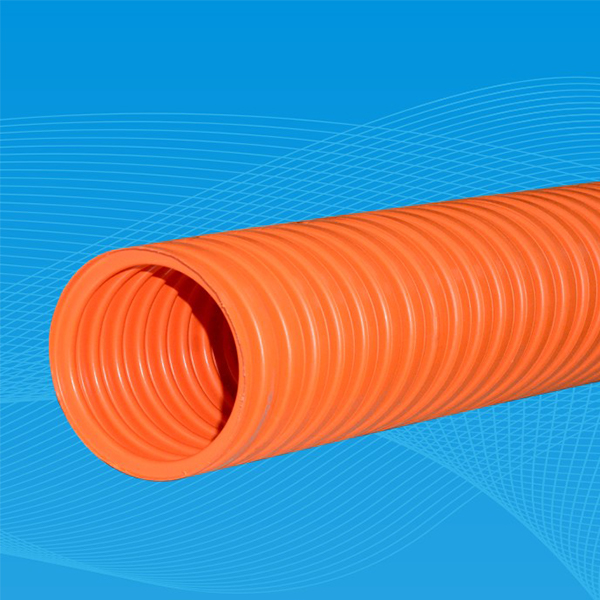

Не сырьём единым: где прячется реальный прогресс

Все гонятся за синим полосам — за ПЭ 100. Но сам по себе материал, особенно для SDR 11 — это уже давно не новость. Ключевой момент, который многие упускают — это стабильность параметров в партии. Заказываешь, условно, 100 тонн труб, и каждая труба должна быть предсказуемой. Вот здесь у некоторых китайских заводов за последние 5-7 лет произошёл серьёзный сдвиг. Речь не о гигантах, чьи имена у всех на слуху, а о второй линии производителей, которые сделали ставку на автоматизацию экструзии.

Помню, в 2015-2016 годах была постоянная головная боль с отклонениями по толщине стенки и овальности на трубах большого диаметра (например, 315 мм). Это потом вылезало при сварке стыков. Сейчас же, посещая производства вроде того же АО Кантай Пластик Технолоджи, видишь, как работают системы онлайн-мониторинга. Датчики не просто фиксируют данные, а в реальном времени вносят микрокоррективы в процесс экструзии. Это не рекламный ход — это видно по журналам контроля готовой продукции. Стабильность выросла на порядок. Это и есть их внутренняя инновация, о которой они не кричат на каждом углу, но которая напрямую влияет на конечную надёжность трубопровода.

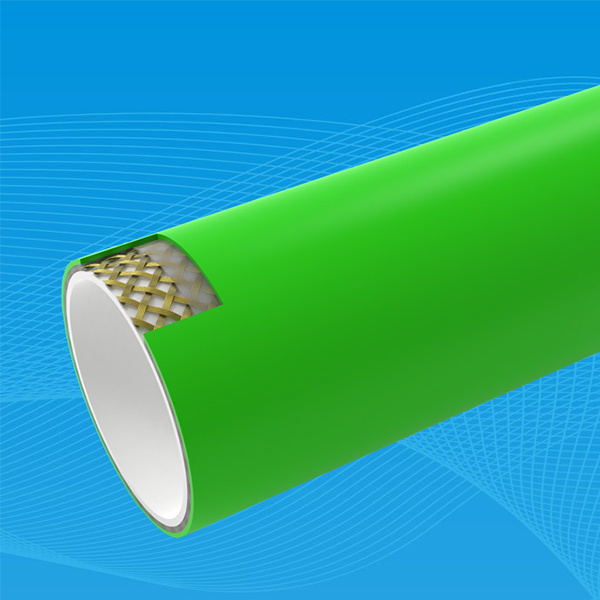

Ещё один момент — это работа с добавками. Не с самим полиэтиленом, а с пакетом стабилизаторов. Условия эксплуатации в России, Казахстане, да и в той же Европе — разные. Китайские инженеры стали гораздо чаще приезжать ?в поле?, смотреть, как ведёт себя труба в северных широтах или в агрессивных грунтах. И возвращаться с конкретными задачами для лаборатории. Это уже не просто ?делаем по ГОСТ или ISO?, а точечная настройка рецептуры. Пусть небольшая, но значимая.

Миф о ?дешёвом? и история одного неудачного заказа

Здесь нужно сделать важное отступление. Инновации часто путают с рационализацией, направленной на удешевление. И это ловушка. Был у нас опыт в 2018 году — взяли партию ПЭ 100 SDR 11 у нового, очень активного поставщика. Цена была привлекательной, на 15% ниже рыночной. Продавали они её как продукт ?нового поколения с оптимизированными затратами?. На бумаге всё сходилось: сертификаты, протоколы испытаний.

А на практике оказалось, что для экономии они слегка, в пределах допуска, но сместили минимальную требуемую плотность материала. Труба прошла все краткосрочные гидравлические испытания, но при длительных циклических нагрузках (перепады давления в сети) стали появляться микротрещины. Не массово, но достаточно для серьёзных проблем. Выяснилось, что их ?инновация? была в том, чтобы использовать чуть больше регранулята определённого типа, что формально не запрещено, но требует другого подхода к проектированию. Они этого не учли. Пришлось вести сложные переговоры о компенсациях. Этот урок показал, что настоящий прогресс редко идёт рука об руку с резким снижением цены. Чаще он её просто стабилизирует, добавляя ценность в другом месте.

Адаптация под монтаж: неочевидное преимущество

Вот что действительно изменилось у вменяемых производителей — это отношение к тому, что происходит с трубой после того, как она покинула завод. Раньше ты получал трубу, паспорт и всё. Сейчас же, возьмём для примера сайт АО Кантай Пластик Технолоджи — видишь, что они выкладывают не просто технические данные, а подробные видео-инструкции по сварке в разных условиях, рекомендации по хранению колец на площадке, даже расчёты по анкеровке в специфичных грунтах.

Это кажется мелочью? Для прораба на объекте — нет. Их технологи разрабатывают не просто трубу, а ?продукт с низким порогом ошибки при монтаже?. Например, улучшенная калибровка внешней поверхности для более точного позиционирования электромуфты или специальная маркировка, которая не стирается при перетаскивании по грунту. Это — инновации на стыке производства и практики. Они не патентуются как изобретения, но их внедрение требует глубокого понимания процесса изнутри.

Компания АО Кантай Пластик Технолоджи, основанная ещё в 1999 году и пережившая ребрендинг в 2023-м, как раз из тех, кто прошёл долгий путь от простого производства к такому комплексному подходу. Их расположение в Чжанцзягане даёт доступ к хорошей логистике, но что важнее — видно, что они накопили опыт и теперь вкладываются в его систематизацию и передачу клиенту. Это не громкие заявления, а конкретные инструменты.

Логистика и упаковка: скрытый резерв надёжности

Продолжая мысль об адаптации. Инновации в упаковке — тема, которую вообще мало кто рассматривает. Стандартная полиэтиленовая плёнка на пачке труб — это прошлый век для ответственных поставок. Сейчас ведущие производители переходят на многослойную плёнку с УФ-стабилизаторами и вентиляционными перфорациями. Зачем? Чтобы избежать парникового эффекта внутри пачки при хранении на открытых площадках в порту или на стройке. Конденсат — враг маркировки и, в долгосрочной перспективе, поверхностных свойств трубы.

Видел, как на одном из заводов внедрили систему упаковки с угловыми защитными картонами и стяжками особой конструкции. Это позволило на 30% снизить количество механических повреждений при морской перевозке и разгрузке краном. Для заказчика это значит меньше брака ?на входе? и меньше времени на сортировку. Это ли не практическая инновация? Она не влияет на MRS (минимальную длительную прочность) материала, но напрямую влияет на экономику проекта и репутацию поставщика.

Взгляд в будущее: что будет двигать отрасль?

Итак, если подвести неформальный итог. Инновации в сегменте ПЭ 100 SDR 11 от китайских производителей сместились из лабораторий по синтезу полимера в цеха и отделы логистики. Сейчас главный тренд — это цифровизация контроля производства и прослеживаемость каждой партии сырья. Скоро, думаю, будет нормой получить по QR-коду на пачке не просто сертификат, а полный цифровой паспорт с графиками всех параметров экструзии именно для этой трубы.

Второе направление — экология. Давление здесь растёт, и речь не только о самом полиэтилене (который инертен), а об энергоэффективности производства. Заводы, которые инвестируют в рекуперацию тепла от экструдеров или в замкнутые циклы водяного охлаждения, уже сейчас получают преимущество для выхода на европейские рынки. Это тоже инновация, хоть и не видимая в самой трубе.

Вернёмся к начальному вопросу. Инновации ли это? Для рынка труб — да. Это эволюционные, а не революционные изменения. Они не создают новый материал, но делают существующий — ПЭ 100 SDR 11 — более предсказуемым, удобным в работе и, в конечном счёте, более надёжным в эксплуатации. И самое главное — эти изменения рождаются не из желания написать красивый пресс-релиз, а из ежедневной работы с проблемами на реальных объектах. Именно это и отличает сегодняшнего вдумчивого производителя от вчерашнего, который просто гнал метры трубы.