Фланец 1

Фланец 1… звучит просто, но на деле выбор и применение этих соединений часто становятся критическими моментами в проектировании и монтаже. С первого взгляда кажется, что это просто металлический диск с отверстиями, но качество изготовления, материал, геометрия – все это напрямую влияет на надежность и долговечность всего соединения. Часто встречаю ситуацию, когда экономия на фланце приводит к серьезным проблемам в будущем – утечкам, деформациям, повышенному износу оборудования. Это не всегда очевидно, особенно если работа выполнена 'по документам', но опыт подсказывает, что нужно смотреть глубже.

Общие проблемы и распространенные ошибки

Пожалуй, самая распространенная ошибка – это недооценка важности точности изготовления. Дефекты резьбы, неровные поверхности, отклонения от стандартов – все это приводит к проблемам при монтаже и эксплуатации. Например, когда мы работали с системой трубопроводов для промышленного предприятия, выяснилось, что поставленный фланец 1 имел незначительные отклонения в геометрии, которые в итоге привели к повышенному давлению на уплотнительные элементы и образованию трещин. Пришлось проводить срочный ремонт и замену фланцев, что, конечно, повлекло за собой дополнительные расходы и простою оборудования. В таких случаях не стоит экономить на контроле качества – необходимо проводить визуальный осмотр, измерять размеры и, при необходимости, проводить гидравлические испытания.

Еще одна проблема – неправильный выбор материала. Подбор материала фланца должен соответствовать условиям эксплуатации – температуре, давлению, агрессивности среды. Использование фланца из неподходящего материала может привести к его коррозии, деформации и, как следствие, к утечкам. Особенно это актуально для систем, работающих с агрессивными химическими веществами или в условиях высокой влажности.

Материалы фланцев: сталь, чугун, нержавейка

Классический вариант – стальные фланец 1. Встречается повсеместно, относительно дешев и прост в изготовлении. Однако, требует защиты от коррозии, особенно если эксплуатируется во влажной среде. Чугунные фланцы – более дешевый вариант, но менее прочный и более подвержен растрескиванию при высоких нагрузках. Нержавеющие фланцы – самый дорогой, но и самый надежный вариант, который подходит для эксплуатации в агрессивных средах и при высоких температурах. Выбор материала зависит от конкретных требований к системе и бюджета проекта.

Кстати, мы в АО Кантай Пластик Технолоджи часто сталкиваемся с запросами на фланцы из специальных сплавов, например, Hastelloy или Inconel. Это связано с необходимостью работы в экстремальных условиях – высоких температурах и повышенной коррозионной нагрузке. Именно поэтому важно иметь надежного поставщика, способного предложить широкий ассортимент материалов и гарантировать их качество.

Технологии изготовления и контроль качества

Существуют различные технологии изготовления фланцев – литье, штамповка, ковка, обработка на станках. Каждая технология имеет свои преимущества и недостатки, и выбор технологии зависит от объема производства, требуемой точности и материала фланца. Литье – самый распространенный способ изготовления фланцев, но он может привести к образованию внутренних дефектов. Штамповка – более дешевый способ, но она ограничена по форме и размерам. Ковка – самый дорогой способ, но он обеспечивает высокую прочность и надежность фланцев.

Контроль качества – важный этап в производстве фланцев. Он включает в себя визуальный осмотр, измерение размеров, проверку на герметичность и, при необходимости, проведение механических испытаний. Особое внимание уделяется контролю качества сварных швов, которые часто используются при изготовлении больших фланцев. Мы в компании регулярно проводим контроль качества на каждом этапе производства, чтобы гарантировать соответствие нашей продукции требованиям клиентов.

Сварные фланцы: особенности и риски

Сварные фланец 1, безусловно, более экономичный вариант для больших диаметров, но тут нужно быть внимательным. Качество сварки критически важно! Некачественная сварка может привести к утечкам и даже к разрушению фланца. Основные риски – недостаточное проплавление, наличие трещин и пористости в сварном шве. Регулярные ультразвуковые и рентгенографические методы контроля качества сварки позволяют выявить эти дефекты на ранней стадии и предотвратить серьезные проблемы. При больших диаметрах фланцев особенно важен опыт сварщика и использование современных технологий сварки.

В одном из проектов, где нам нужно было изготовить сварочный фланец 1 большого диаметра для системы охлаждения реактора, мы привлекли опытных сварщиков с соответствующими сертификатами и провели тщательный контроль качества сварки на всех этапах. Это позволило нам избежать проблем в будущем и обеспечить надежную работу всей системы.

Применение и выбор типа фланцев

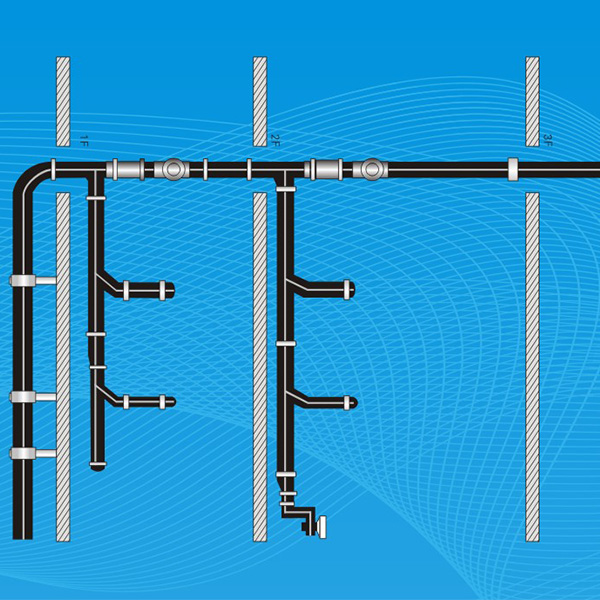

Фланцы используются в самых разных отраслях промышленности – в нефтегазовой, химической, энергетической, машиностроительной и других. Для каждой отрасли и конкретного применения существуют свои требования к фланцам. Существуют различные типы фланцев – плоские, притирочные, с наружным или внутренним уплотнением, рукавные и т.д. Выбор типа фланца зависит от требований к герметичности, давлению и температуре. Например, для систем высокого давления часто используют притирочные фланцы, а для систем низкого давления – плоские фланцы.

Не стоит забывать и о стандартизации. Существуют различные стандарты, определяющие размеры, геометрию и материалы фланцев. Важно убедиться, что выбранный фланц соответствует требованиям стандартов, которые применяются в вашей отрасли. Использование стандартизированных фланцев облегчает монтаж и замену, а также снижает риск возникновения проблем.

Типы фланцев: подробный обзор

Разберем немного подробнее основные типы фланцев. Плоские фланцы – самые простые и дешевые, но они не обеспечивают высокой герметичности. Притирочные фланцы обеспечивают более высокую герметичность, так как уплотнение происходит при притирке фланцев друг к другу. Рукавные фланцы используются для соединения труб с изоляцией или другими нестандартными элементами. Выбор типа фланца зависит от конкретных задач и условий эксплуатации.

Мы часто рекомендуем использовать притирочные фланцы для систем, работающих под высоким давлением или при высоких температурах. Они обеспечивают надежное и долговечное соединение. При выборе типа фланца важно учитывать не только технические характеристики, но и стоимость и доступность компонентов.

Заключение: Взгляд на будущее

Фланец 1 – это не просто деталя, это важный элемент, от которого зависит надежность и долговечность всей системы. Поэтому при выборе и применении фланцев необходимо уделять внимание качеству изготовления, материалу, геометрии и соответствию требованиям стандартов. Не стоит экономить на фланцах – это может привести к серьезным проблемам в будущем. Мы в АО Кантай Пластик Технолоджи всегда стараемся предложить нашим клиентам лучшие решения и гарантировать высокое качество нашей продукции.

В последние годы наблюдается тенденция к использованию фланцев с улучшенными характеристиками – фланцев с антикоррозионным покрытием, фланцев с повышенной прочностью, фланцев с интегрированными датчиками для мониторинга состояния соединения. Эти фланцы позволяют повысить надежность и безопасность систем, а также снизить затраты на обслуживание и ремонт.

Помните, что выбор правильного фланца – это инвестиция в надежность и долговечность вашей системы. И не забывайте про контроль качества – это залог вашего спокойствия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

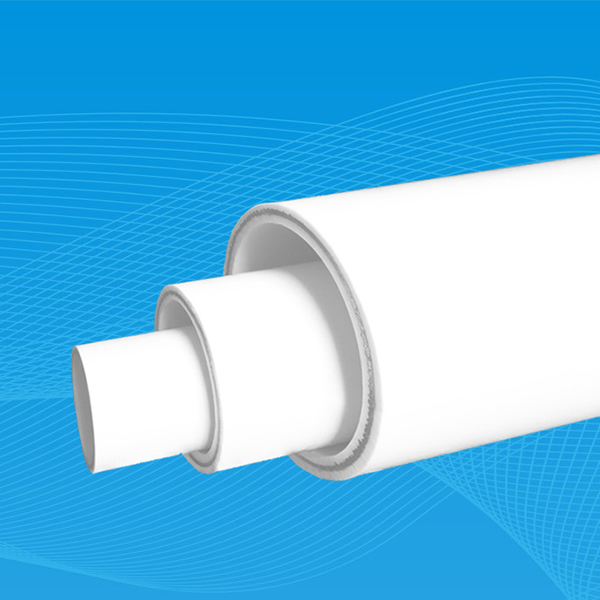

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

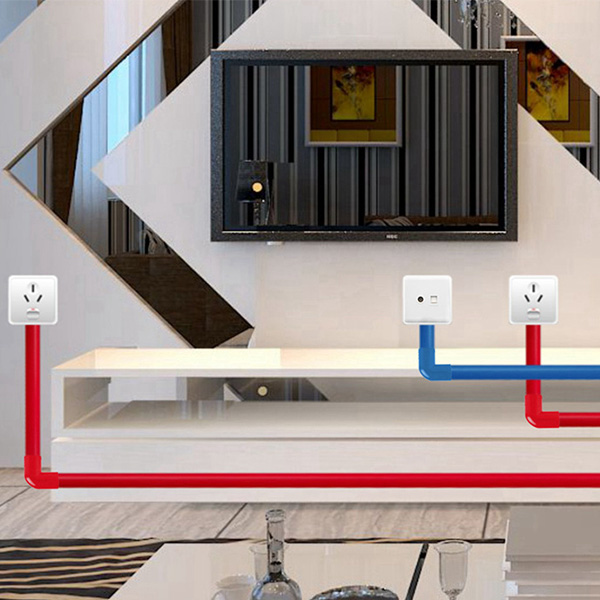

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

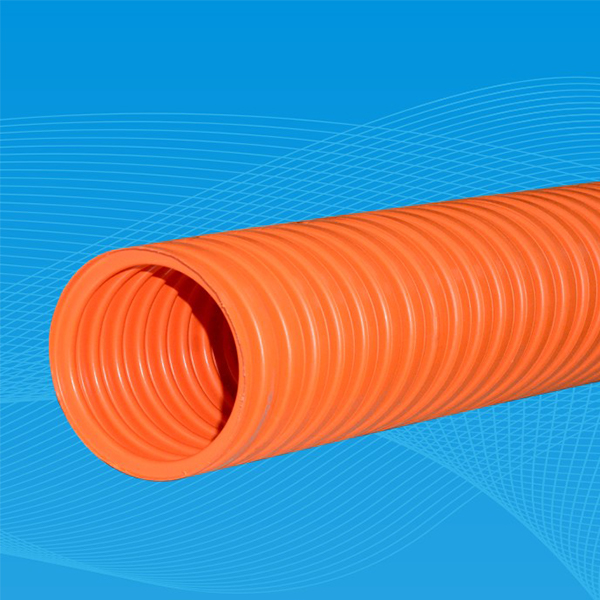

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

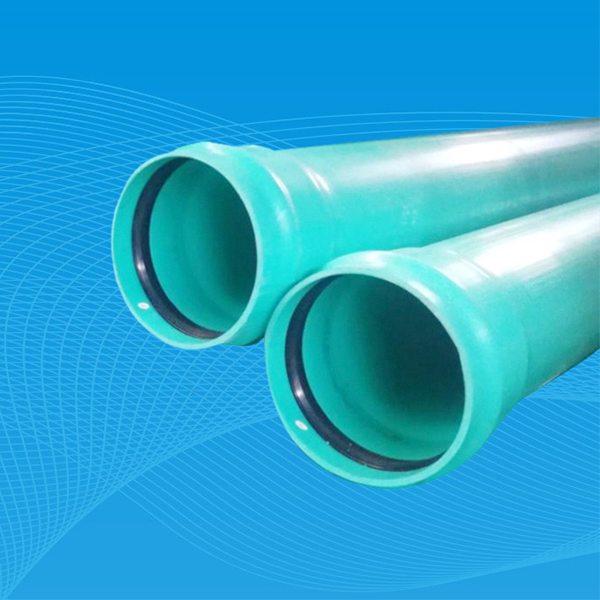

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом

Связанный поиск

Связанный поиск- Производители стальных отводов в китае

- Ведущие китайские покупатели армированных стальной проволокой полиэтиленовых горных труб

- Поставщики полых спиральных труб из пвх

- Поставщики 90° локтей из китая

- Цена отопительной трубы pert i

- Dn50 стальной фланец цена в китае

- Заводы по производству труб для водоснабжения из пвх-u

- Цена полиэтиленовой коммуникационной трубы

- Производители полиэтиленовых электропроводов

- Поставщики полиэтиленовой гофрированной трубы из стальной ленты