Фланец стальной приварной

Приварной стальной фланец – штука, кажущаяся простой на первый взгляд. Но работа с ним, особенно при сложных условиях эксплуатации, требует внимательности и понимания. Часто встречаю ситуации, когда заказчики фокусируются только на стоимости материала, забывая о тонкостях сварки, выборе стали и возможных деформациях. Думаю, это большая ошибка, ведущая к проблемам в будущем. В этой статье поделюсь своим опытом и наблюдениями, постараюсь осветить самые важные моменты.

Выбор материала: сталь – не просто слово

Первый и самый важный шаг – выбор подходящей стали. Нельзя взять любой приварной стальной фланец и надеяться, что он подойдет для конкретной задачи. Свойства стали, такая как марка, твердость, пластичность и устойчивость к коррозии, напрямую влияют на надежность соединения и срок службы. Например, для работы в агрессивных средах (например, в химической промышленности) необходимо использовать нержавеющую сталь, а для более простых условий – углеродистую сталь с определенными добавками. Иногда предлагают использовать дешевые марки, и это может сработать, но часто приводит к преждевременному износу или даже к разрушению фланца. Запомнил один случай: заказчику нужен был фланец для нефтеперерабатывающего завода, предложили самую дешевую сталь. Через год он вернулся с жалобами на коррозию, и пришлось заново делать всю конструкцию. Неприятно, но ценно для опыта.

Часто люди недооценивают роль химического состава стали. Небольшое изменение в составе может существенно повлиять на механические свойства. Мы, например, часто сталкиваемся с запросами на использование стали определенной марки, основываясь только на ее распространенности, не учитывая специфику условий эксплуатации. В итоге, получается конструкция, которая, казалось бы, должна работать, но подвержена повышенному риску разрушения. Поэтому, всегда рекомендую проводить детальный анализ, а не полагаться на общие представления.

Технологии сварки: основа надежности

Даже самая качественная сталь может дать сбой, если сварка выполнена неправильно. Тип сварки (например, дуговая сварка, лазерная сварка, плазменная сварка) и используемые параметры (ток, напряжение, скорость сварки) должны соответствовать марке стали и требованиям к прочности соединения. Для приварного стального фланца, особенно для больших размеров, чаще всего используется дуговая сварка. Но важно понимать, что для каждого случая нужно подбирать оптимальный режим. Использование слишком высоких температур может привести к термическим деформациям и ослаблению соединения. Кроме того, нужно учитывать тип защитного газа и убедиться, что он обеспечивает достаточную защиту от окисления. Один из распространенных промахов – недостаточная очистка поверхности перед сваркой. На ней могут оставаться загрязнения, которые создают поры и снижают прочность шва.

Иногда, даже при соблюдении всех технологических требований, возникают проблемы с деформацией фланца после сварки. Это связано с неравномерным распределением тепла или с недостаточной фиксацией детали в процессе охлаждения. В таких случаях используют специальные приспособления и методы охлаждения, чтобы минимизировать деформацию. Бывало, что после сварки фланцы приходилось выравнивать механическим путем – это, конечно, дополнительные затраты и трудозатраты.

Влияние геометрии фланца на качество сварки

Форма фланца оказывает огромное влияние на качество сварного шва. Например, фланцы с глубоким канавкой для уплотнения требуют более тщательной обработки поверхности и более сложной сварки. Неравномерное распределение толщины материала может привести к неравномерному нагреву и деформации. Необходимо уделять внимание подгонке фланцев и контролю геометрии соединения. Проблемы начинаются, когда не учитывают это при проектировании, результат – брак и переделки.

Контроль качества: не экономьте на этом

Нельзя недооценивать важность контроля качества приварного стального фланца. После сварки необходимо проводить визуальный осмотр шва на наличие дефектов, таких как трещины, поры, расплав и неполное проплавление. Кроме того, могут использоваться неразрушающие методы контроля, такие как ультразвуковой контроль или рентгеновский контроль, для выявления скрытых дефектов. Это особенно важно для фланцев, используемых в критически важных приложениях, где даже небольшая дефект может привести к катастрофическим последствиям. Мы применяем ультразвуковой контроль для фланцев, предназначенных для работы под высоким давлением. Это позволяет нам выявлять скрытые дефекты, которые не видны при визуальном осмотре.

Часто заказчики хотят сэкономить на контроле качества, и это – еще одна ошибка. Лучше потратить немного больше времени и средств на контроль, чем потом разбираться с последствиями дефектного фланца. Мы всегда предлагаем нашим клиентам провести полный контроль качества, чтобы гарантировать надежность и долговечность продукции.

Примеры из практики

Помню один случай, когда нам заказали приварные стальные фланцы для трубопровода, работающего с водой под высоким давлением. Заказчик выбрал самый дешевый вариант стали и предложил использовать простую дуговую сварку. Мы настоятельно рекомендовали использовать более качественную сталь и более сложную технологию сварки, но заказчик отказался. В результате, через несколько месяцев эксплуатации, фланцы начали давать течь, и пришлось полностью заменить всю систему.

И наоборот, была ситуация, когда нам заказали фланцы из нержавеющей стали для работы в агрессивной среде. Заказчик выбрал неплохую сталь, но не проконтролировал качество сварки. В результате, через несколько лет эксплуатации, на фланцах появилась коррозия, и пришлось их демонтировать. В этих случаях, как правило, не достаточно просто купить хорошие материалы, необходимо обеспечить правильную технологию производства и контроль качества.

Заключение

Приварной стальной фланец – это не просто соединительный элемент, а важная часть конструкции, которая должна обеспечивать надежность и безопасность эксплуатации. Выбор материала, технология сварки и контроль качества – все это играет огромную роль в обеспечении долговечности и надежности фланца. Не экономьте на этих аспектах, и тогда вы сможете избежать многих проблем в будущем. А если возникнут вопросы – обращайтесь, всегда рад помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

Электротехнические трубы из CPVC

Электротехнические трубы из CPVC -

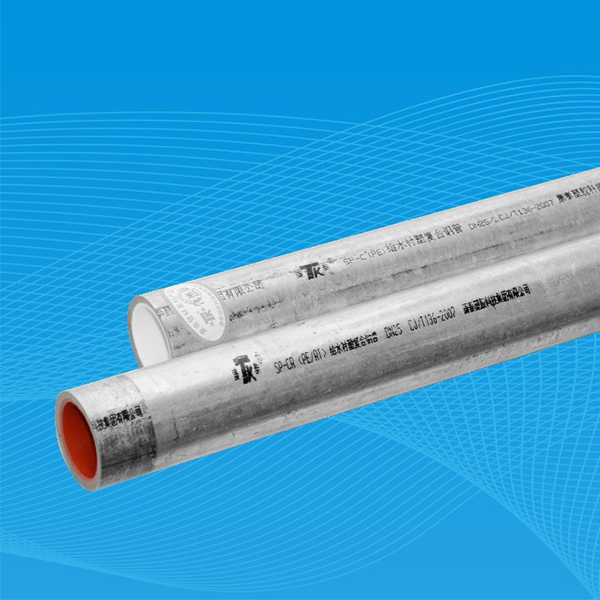

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

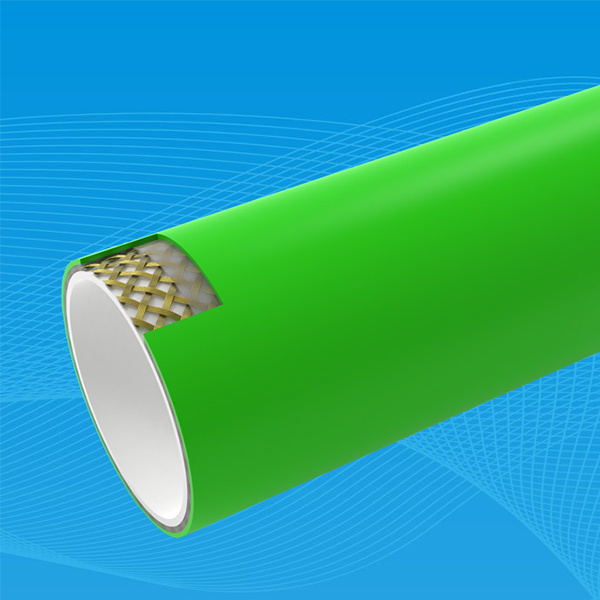

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”) -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами

Связанный поиск

Связанный поиск- Ведущие покупатели электрических пвх-каналов 16 мм для электропроводки

- Отвод стальной

- Пэ безнапорная дренажная труба цена в китае

- Китайские ведущие покупатели труб для тепловых насосов с грунтовым источником тепла из полиэтилена

- Труба pvc-m для водоснабжения с o-образным раструбом

- Цена пвх-м водопроводная прямая труба

- Цена на скрытый кабельный короб из пвх

- Основные покупатели клея пвх

- Ведущий китайский покупатель запорной арматуры из полиэтилена

- Поставщики труб из нержавеющей стали 316