Труба для добычи полиэтилена

Многие начинающие предприниматели, интересующиеся трубами для добычи полиэтилена, сразу думают о простых решениях. Найти готовый продукт, как будто это стандартный компонент. Но опыт показывает, что это скорее миф. Сразу скажу, 'одного размера не бывает'. Материал, диаметр, толщина стенок – всё это критично, и подобрать оптимальный вариант – задача не из легких. Я вот, работаю в этой сфере уже лет 15, и каждый проект – это отдельная история, требующая тщательного анализа.

Особенности выбора материала для добычи полиэтилена

Первый вопрос, конечно, материал. Самый распространенный вариант – это, безусловно, полиэтилен высокой плотности (HDPE). Он достаточно прочный, устойчив к коррозии, и, что немаловажно, относительно недорогой. Но! Важно учитывать, какой именно HDPE используется. Есть марки, предназначенные для определенных температурных режимов и давлений. Иначе – рискуешь столкнуться с преждевременным износом и, как следствие, с дорогостоящим ремонтом или заменой. Мы, например, когда разрабатывали систему для работы в условиях низких температур, тщательно тестировали различные марки HDPE, прежде чем остановились на одной конкретной. Этот момент часто упускают, и потом расплачиваются.

Еще один важный аспект – это устойчивость к химическим веществам, которые могут присутствовать в добываемом материале. Полиэтилен, как таковой, достаточно инертен, но добавки, которые используются в полиэтилене, могут реагировать с некоторыми веществами. Поэтому, перед выбором материала, необходимо провести анализ состава добываемого продукта. Мы, в своей работе, часто сотрудничаем с лабораториями, которые проводят подобные анализы. Это, конечно, добавляет затрат, но в долгосрочной перспективе это оправдывается. АО Кантай Пластик Технолоджи, например, активно использует такие анализы для подбора оптимальных материалов.

Не стоит забывать и о специализированных полимерах, таких как ПВДФ (поливинилиденфторид). Он более дорогой, но обладает гораздо более высокими характеристиками устойчивости к химическим веществам и температурам. Это актуально, если в добываемом материале содержится агрессивный состав, или если процесс добычи требует высоких температур. Но, повторюсь, это требует более сложного проектирования и, как следствие, более высокой стоимости.

Проблемы с соединением труб для добычи полиэтилена

Сам по себе материал – это только полдела. Не менее важным является качество соединений. Используются различные методы соединения: сварка, резьба, фланцевые соединения. Каждый из них имеет свои преимущества и недостатки. Сварка, например, обеспечивает максимально прочное соединение, но требует специального оборудования и квалифицированного персонала. Резьба – это проще, но менее надежно. Фланцевые соединения – это компромисс, который может быть хорош для определенных условий, но требует более тщательной герметизации. Мы сталкивались с ситуацией, когда даже при использовании 'хорошего' материала, некачественные соединения приводили к утечкам и серьезным проблемам. И это уже не просто потеря материала, а потенциально опасная ситуация.

Особенно важно обратить внимание на качество сварных швов. Они должны быть ровными, без трещин и дефектов. Для контроля качества сварных швов используются различные методы: ультразвуковой контроль, рентгеновский контроль, визуальный осмотр. Мы всегда проводим комплексный контроль качества сварных швов, чтобы исключить возможность утечек и других проблем. Помните, что даже небольшое нарушение в сварном шве может привести к серьезным последствиям.

Еще одна проблема – это коррозия. Даже при использовании полиэтилена, он может подвергаться коррозии под воздействием определенных химических веществ или микроорганизмов. Для защиты от коррозии используются различные покрытия, такие как эпоксидные покрытия, полиуретановые покрытия. Выбор покрытия зависит от условий эксплуатации и типа добываемого материала. Например, для работы в агрессивной среде рекомендуется использовать многослойные покрытия, которые обеспечивают защиту от различных видов коррозии.

Опыт внедрения новых технологий в производстве труб для добычи полиэтилена

Недавно мы в своей компании провели эксперимент с использованием экструзии с применением добавки, улучшающей ударную вязкость полиэтилена. Цель – повысить устойчивость труб к механическим повреждениям при транспортировке и монтаже. Результаты оказались довольно интересными: трубы стали более прочными и менее склонными к разрушению. Однако, этот метод требует специального оборудования и квалифицированного персонала. Кроме того, необходимо тщательно контролировать состав добавки, чтобы не ухудшить другие характеристики материала. Сейчас мы активно изучаем этот метод, и планируем его внедрить в производство в ближайшее время.

Еще один интересный подход – использование композитных материалов на основе полиэтилена. В состав композита входят полиэтилен и различные наполнители, такие как стекловолокно, углеродное волокно, минеральные наполнители. Композитные материалы обладают более высокими прочностными и теплофизическими характеристиками, чем полиэтилен. Однако, они более дорогие, и требуют более сложной технологии производства. Мы сейчас рассматриваем возможность использования композитных материалов для изготовления труб, предназначенных для работы в условиях высоких нагрузок и высоких температур. Эта область пока еще находится в стадии разработки, но перспективы ее очень большие.

Рекомендации по хранению и эксплуатации труб для добычи полиэтилена

Правильное хранение и эксплуатация труб – это залог их долговечности. Трубы необходимо хранить в сухом, проветриваемом помещении, защищенном от прямых солнечных лучей. Нельзя допускать механических повреждений труб при транспортировке и монтаже. При эксплуатации труб необходимо соблюдать правила эксплуатации, установленные производителем. Не допускается превышение допустимого давления и температуры. Регулярно необходимо проводить осмотр труб на предмет повреждений и утечек.

Кроме того, важно учитывать условия эксплуатации. Трубы, используемые для работы в подземных условиях, должны быть защищены от механических повреждений и коррозии. Трубы, используемые для работы в открытых условиях, должны быть защищены от воздействия атмосферных осадков и солнечных лучей. Мы рекомендуем использовать специальные покрытия, которые обеспечивают защиту от различных видов внешних воздействий. Это поможет продлить срок службы труб и снизить затраты на ремонт и замену.

В заключение хочу сказать, что выбор и использование труб для добычи полиэтилена – это сложная задача, требующая опыта и знаний. Не стоит экономить на качестве материала и оборудования. Лучше заплатить немного больше сейчас, чем потом потратить гораздо больше на ремонт и замену. АО Кантай Пластик Технолоджи, при необходимости, всегда готова помочь вам с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

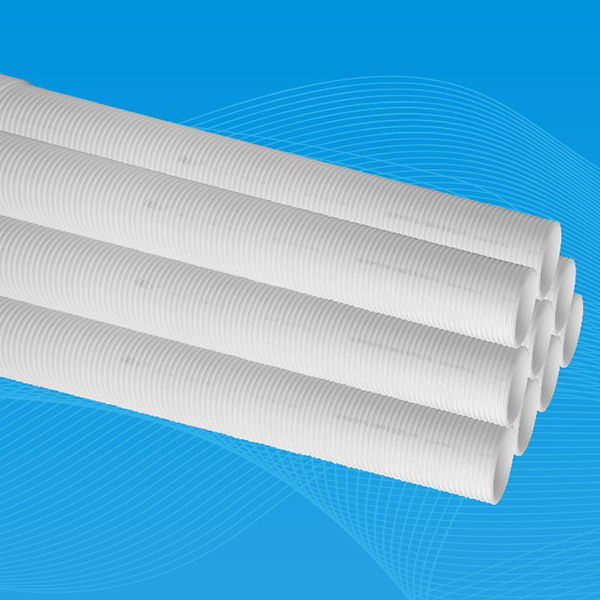

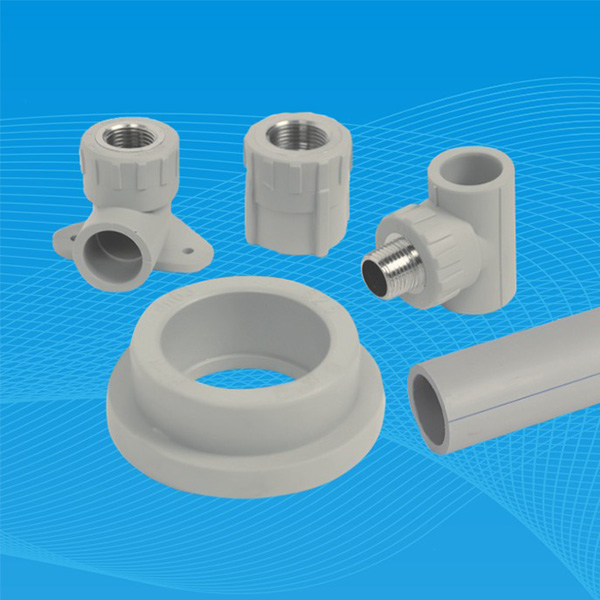

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай -

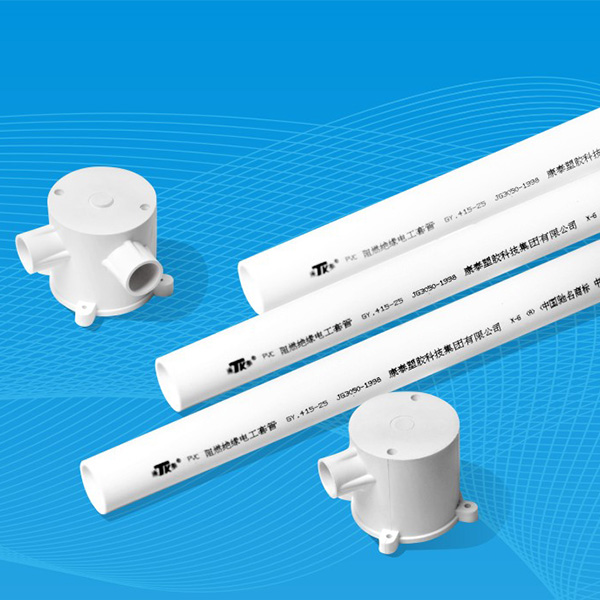

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

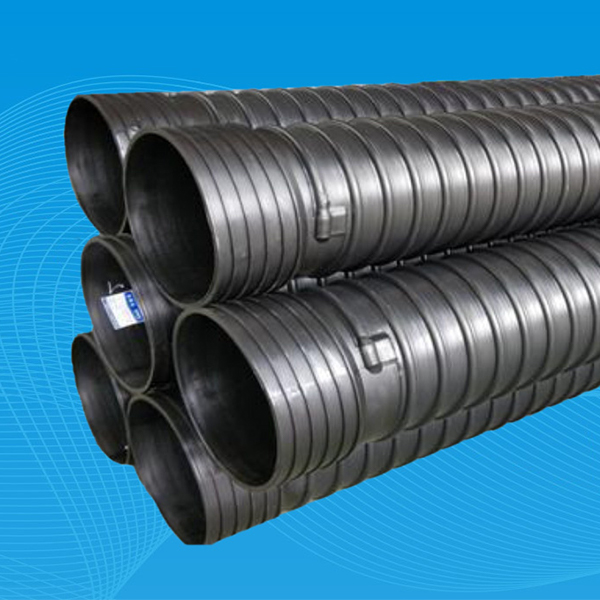

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”) -

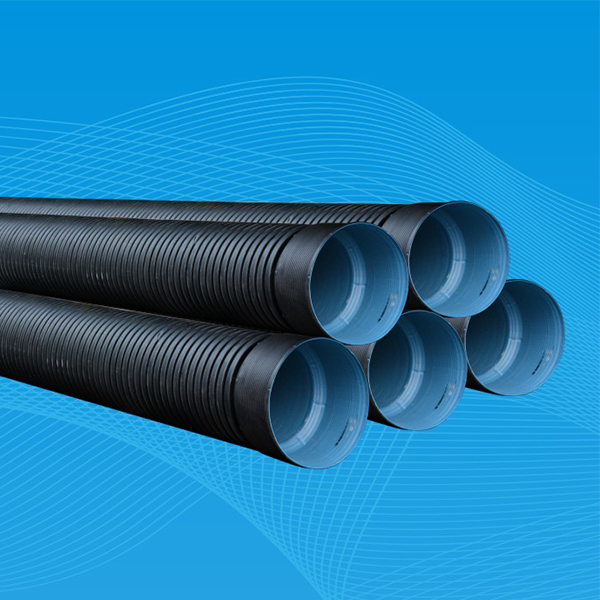

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

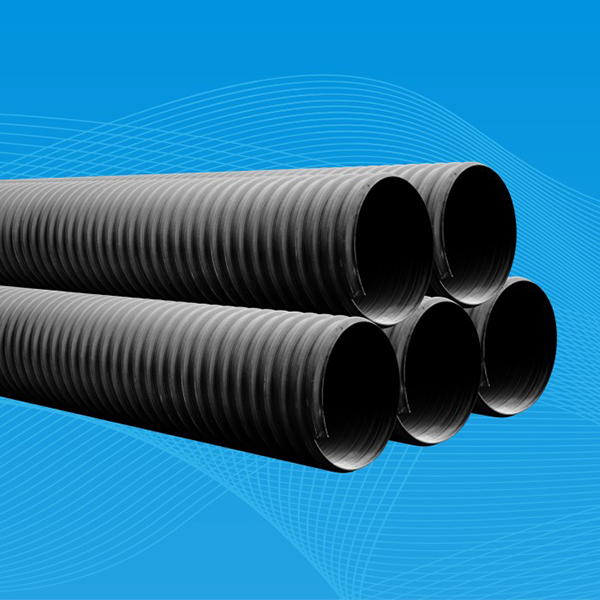

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP

Связанный поиск

Связанный поиск- Поставщики газовой трубы pe63

- Завод по производству распределителя воды pert

- Завод по производству фитингов для труб пвх с глушителем

- Цена комплекта кабелепроводов и соединителей из пвх

- Производители 25 мм пвх труб для электропроводки

- Труба pert ii типа теплоизолированная

- Колодец тройниковый

- Поставщики стальных плоских приварных фланцев из китая

- Коллектор pert

- Основные покупатели раструбных тройников