Производство полиэтиленовых труб для водоснабжения по госту

Производство полиэтиленовых труб для водоснабжения по госту – тема, на которую попадаешь постоянно. Особенно сейчас, когда всё больше внимания уделяется качеству и надежности коммуникаций. Часто вижу, как на рынке встречаются предложения, которые на бумаге выглядят как 'ГОСТ', а на деле... ну, скажем так, могут вызывать вопросы. Главное, понимать, что 'ГОСТ' – это не просто слово, это целый свод требований, который нужно не просто соблюсти, но и грамотно внедрить в производственный процесс. Я вот уже более 20 лет в этой сфере, видел всякое, и хотел бы поделиться некоторыми мыслями, основанными на практическом опыте.

Основные аспекты производства труб по ГОСТ

Государственные стандарты, конечно, задают рамки. Но они не являются абсолютом. Принимая решение о производстве труб для водоснабжения по ГОСТ, нужно учитывать не только соответствие заявленным параметрам, но и особенности конкретного применения. Погружение в детали стандартов – это, безусловно, отправная точка. Но важно понимать, как эти требования влияют на выбор сырья, технологию экструзии, контроль качества и, в конечном счете, на долговечность готового продукта. Например, ГОСТ Р – это, пожалуй, самый распространенный стандарт для полиэтиленовых труб, и его знание необходимо каждому, кто работает в этой области. Но это только часть картины. Существуют другие стандарты, касающиеся конкретных видов труб, их размеров, допустимых отклонений, и так далее. Просто 'сделать по ГОСТу' – это недостаточно. Нужно понимать *какой* ГОСТ, и какие именно требования к нему предъявляются.

Выбор полимера: влияние на характеристики трубы

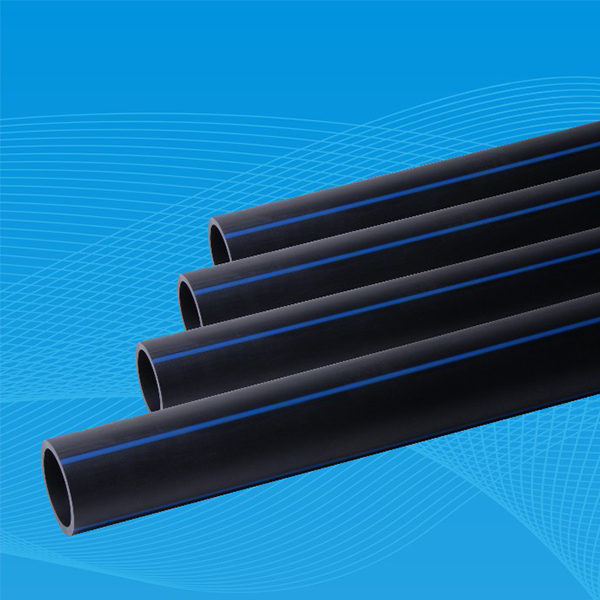

Здесь все начинается. Выбор полимера – это фундаментальное решение, которое определяет все дальнейшие процессы. ПЭ (полиэтилен) – это не монолит. Существуют разные марки ПЭ – ПЭ 100, ПЭ 110, ПЭ 130 – и каждая из них имеет свои свойства. Выбор марки зависит от предполагаемой рабочей температуры, давления, и условий эксплуатации. ПЭ 100, например, обычно используется для магистральных водопроводов, а ПЭ 110 – для подводящих линий. Иногда, конечно, можно найти трубы из других материалов, но полиэтиленовые трубы остаются наиболее популярным и экономически эффективным решением. Важно, чтобы поставщик полимера предоставлял сертификаты качества, подтверждающие соответствие заявленным характеристикам. И это не просто формальность, это гарантия того, что в процессе производства не возникнет проблем.

Технология экструзии: ключевые параметры

Экструзия – это сердце производства. Именно в процессе экструзии полимер превращается в трубу. Ключевыми параметрами здесь являются температура экструдера, давление, скорость подачи полимера, и форма фильеры. Небольшие отклонения в этих параметрах могут привести к серьезным дефектам трубы – трещинам, пористости, неравномерной толщине стенок. Наши технологи постоянно следят за этими параметрами, используя автоматизированные системы контроля. Приходилось сталкиваться с ситуацией, когда незначительное изменение температуры экструдера приводило к повышенной вязкости полимера и, как следствие, к образованию 'закупорки' в фильере. Пришлось срочно корректировать параметры и перезапускать линию. Это всегда неприятно, но опыт позволяет быстро находить решения.

Важным моментом является также контроль качества расплава на выходе из экструдера. Это позволяет выявить дефекты еще до начала формования трубы. Часто используются различные методы контроля – визуальный осмотр, ультразвуковой контроль, контроль вязкости. Оптимальное сочетание этих методов позволяет максимально снизить вероятность брака.

Контроль качества: от сырья до готовой продукции

Контроль качества – это неотъемлемая часть любого производственного процесса. Он начинается с входного контроля сырья – полимера. Проверяется его состав, вязкость, температура плавления, и другие параметры. Затем контроль качества осуществляется на различных этапах производства – после экструзии, после охлаждения, после обрезки. И, конечно, финальный контроль проводится на готовой продукции. Проверяется соответствие размеров, толщины стенок, прочности на разрыв, герметичности, и другим параметрам, установленным ГОСТом. В нашем случае, мы используем как ручные методы контроля, так и автоматизированные системы. Например, для проверки герметичности труб мы используем гидравлические испытания. Это позволяет выявить даже самые незначительные дефекты, которые могут проскользнуть при визуальном осмотре.

Проблемы с геометрией трубы: что нужно учитывать

Часто возникают проблемы с геометрией трубы – отклонения от заданных размеров, неравномерность толщины стенок. Это может быть вызвано различными факторами – нестабильной работой оборудования, некачественным сырьем, или неправильными настройками технологического процесса. Приходилось сталкиваться с ситуацией, когда в результате вибрации оборудования трубы получались с перекосом. Пришлось установить демпферы вибрации, что позволило решить проблему. Важно понимать, что даже небольшие отклонения от заданных размеров могут привести к серьезным проблемам при монтаже. Поэтому контроль геометрии трубы должен быть максимально точным.

Опыт и ошибки: что выучено на практике

Одна из самых больших ошибок, которую часто совершают новые производители – это недооценка важности обучения персонала. Технологии постоянно развиваются, появляются новые материалы, новые методы контроля качества. Если персонал не обучен, он не сможет эффективно работать с новым оборудованием и технологиями. В нашем случае, мы регулярно проводим тренинги для наших сотрудников, чтобы они были в курсе последних достижений в области производства полиэтиленовых труб.

Еще одна ошибка – это стремление к максимальной экономии на оборудовании и материалах. Дешевое оборудование и некачественное сырье – это прямой путь к браку и убыткам. Лучше потратить немного больше сейчас, чем потом исправлять ошибки и переделывать продукцию. Наши инвестиции в современное оборудование и качественное сырье окупаются многократно.

И, конечно, не стоит забывать о важности обратной связи от клиентов. Клиенты – это лучшие эксперты в оценке качества продукции. Их отзывы помогают нам выявлять слабые места и улучшать производственный процесс. Мы регулярно проводим опросы клиентов и учитываем их пожелания при разработке новых продуктов.

Перспективы развития: новые технологии и материалы

Полимерная промышленность постоянно развивается. Появляются новые марки полимеров с улучшенными характеристиками, новые методы экструзии, новые методы контроля качества. Мы постоянно следим за этими тенденциями и внедряем новые технологии в наше производство. Сейчас, например, активно развивается направление производства труб с антибактериальным покрытием. Это особенно актуально для систем водоснабжения в общественных местах.

Кроме того, растет интерес к использованию вторичного сырья в производстве полиэтиленовых труб. Это позволяет снизить нагрузку на окружающую среду и сократить затраты на производство. Мы также рассматриваем возможность использования вторичного сырья в нашем производстве. Но это требует дополнительных инвестиций в оборудование и технологии.

АО Кантай Пластик Технолоджи активно сотрудничает с ведущими научно-исследовательскими институтами и предприятиями в области полимерной промышленности. Это позволяет нам быть в курсе последних достижений и внедрять их в наше производство. Мы верим, что благодаря постоянному развитию и внедрению новых технологий, мы сможем оставаться одним из лидеров на рынке производства полиэтиленовых труб для водоснабжения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

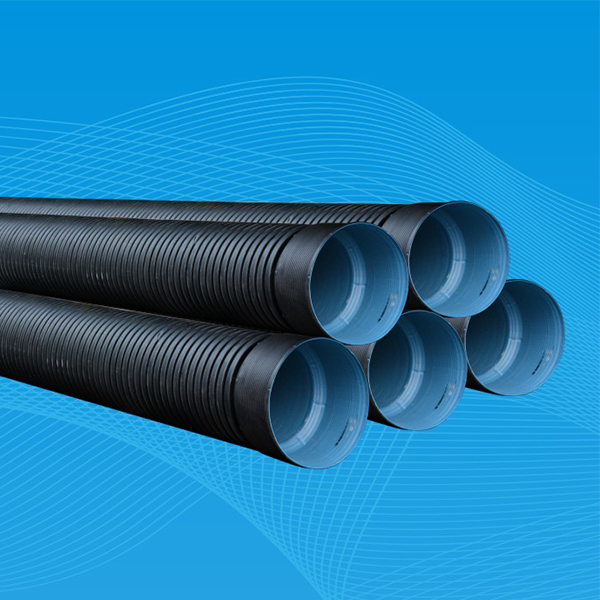

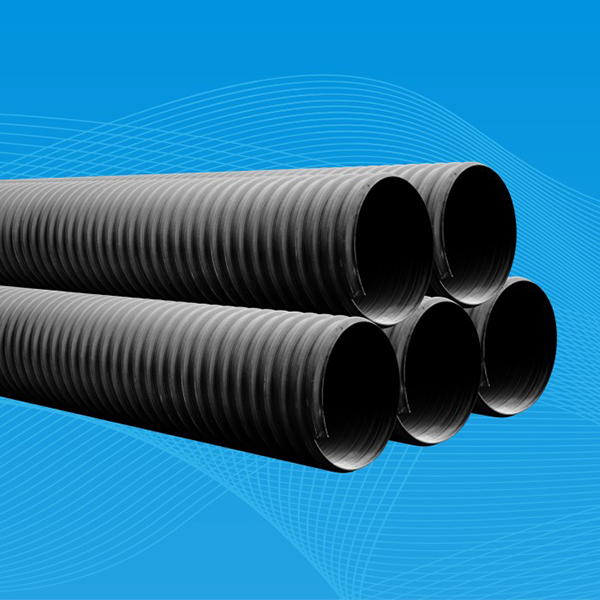

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

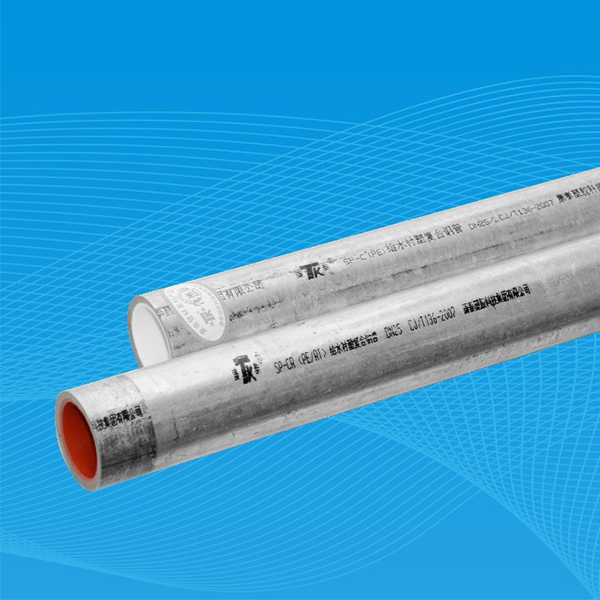

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

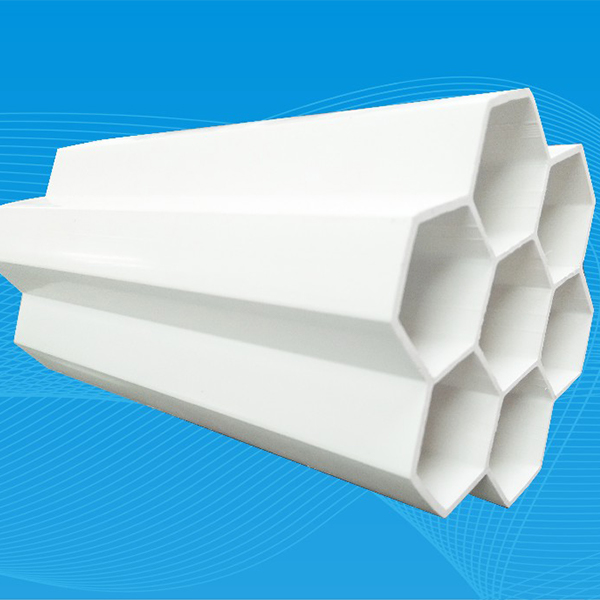

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

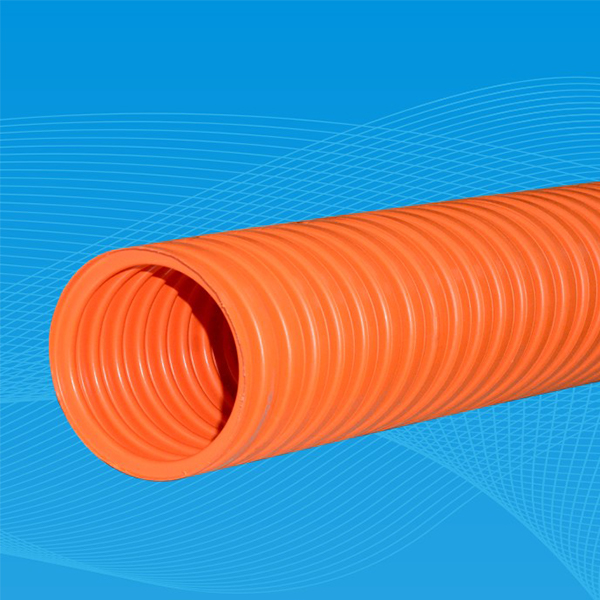

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP

Связанный поиск

Связанный поиск- Стальные фланцы номинального диаметра

- Поставщики полиэтиленовой канализационной трубы со сплошной стенкой без раскопок

- Поставщики отводов dn2 из китая

- Цена на фитинги для труб из полиэтилена

- Страны основных покупателей огнестойких гладких электропроводов из пвх

- Китайский фланец стандартные части 1 цена

- Производители отводов из углеродистой стали в китае

- Основные покупатели раструбных колен

- Производители колен с острым изгибом

- Производители прямолинейных колодцев