Производитель черных электромонтажных пвх-каналов

Ну что, поговорим о производство черных электромонтажных ПВХ-каналов? Звучит просто, да? Но на самом деле, это не всегда так. Часто, когда клиенты обращаются, ожидают простого производства, а потом удивляются сложности процесса – от выбора марки ПВХ до обеспечения нужного цвета и механической прочности. Или, что еще хуже, понимают, что изначально заложили слишком низкую цену, не учитывая реальную стоимость сырья, оборудования и квалификации персонала.

Сырьевая база: больше, чем кажется

Начнем с самого важного – с сырья. Выбор поливинилхлорида (ПВХ) для черных электромонтажных ПВХ-каналов – это целое искусство. Нельзя просто взять первый попавшийся материал. Важно учитывать его марку, плотность, стойкость к УФ-излучению (даже если кабель проложен внутри стен, всегда есть риск повреждения), температурный диапазон эксплуатации, и, конечно, возможность получения нужного оттенка черного. Мы часто сталкиваемся с тем, что производители экономят на сырье, в итоге каналы получаются ломкими, быстро выцветают или не соответствуют требованиям по безопасности. Оптимальным вариантом, на наш взгляд, является использование ПВХ, специально разработанного для электромонтажных целей, с добавлением стабилизаторов и пигментов, обеспечивающих долговечность и устойчивость к внешним воздействиям. Важен не только сам ПВХ, но и добавки – они влияют на многие свойства готового продукта.

Еще один момент – это поставщики. Не стоит гнаться за самой низкой ценой. Лучше довериться проверенным поставщикам, которые могут предоставить сертификаты качества и гарантировать стабильность поставок. Слишком частая смена поставщиков может привести к колебаниям качества сырья и, как следствие, к проблемам в производстве. В нашей практике были случаи, когда использование сырья из разных источников приводило к существенным различиям в свойствах готовых каналов.

Технологический процесс: от гранулы до готового продукта

Процесс производства черных электромонтажных ПВХ-каналов состоит из нескольких этапов: экструзия, охлаждение, вытяжка, резка и контроль качества. Экструзия – это процесс пропускания расплавленного ПВХ через фильеру, которая определяет форму каналов. Здесь важно правильно подобрать параметры экструзии – температуру, давление, скорость подачи, чтобы получить каналы нужной формы и размера с минимальными дефектами. Охлаждение происходит в специальных ваннах с водой, где каналы затвердевают. После охлаждения их вытягивают и обрезают до нужной длины. Контроль качества осуществляется на каждом этапе производства – от проверки сырья до проверки готовых каналов на соответствие стандартам.

Самая сложная задача – это равномерное получение черного цвета. Пигменты должны быть распределены в ПВХ однородно, чтобы каналы не имели пятен или полос. Это требует опыта и контроля параметров смешивания сырья. Мы используем несколько уровней контроля цвета – от визуального осмотра до лабораторных анализов.

Например, однажды мы столкнулись с проблемой неравномерного окрашивания каналов после переналадки экструдера. Пришлось провести полную диагностику оборудования, проверить качество используемых пигментов и внести корректировки в технологический процесс. В итоге проблема была решена, но это потребовало значительных временных и финансовых затрат.

Оборудование: инвестиции в качество

Качество готовой продукции напрямую зависит от используемого оборудования. Для производства черных электромонтажных ПВХ-каналов требуется специальное экструзионное оборудование, включающее экструдер, фильеру, систему охлаждения, вытяжную систему и систему резки. Важно выбирать оборудование от надежных производителей, которое соответствует требованиям по производительности и точности. Не стоит экономить на оборудовании, это может привести к снижению качества продукции и увеличению затрат на ремонт и обслуживание.

Мы постоянно следим за новинками в области экструзионного оборудования и внедряем новые технологии, чтобы повысить эффективность производства и улучшить качество продукции. Недавно мы обновили нашу линию экструзии, что позволило нам увеличить производительность и снизить количество брака.

Проблемы и решения: что нужно знать

В процессе производства черных электромонтажных ПВХ-каналов часто возникают различные проблемы. Например, деформация каналов при охлаждении, образование трещин при резке, неравномерное окрашивание, несоответствие размеров. Для решения этих проблем необходимо постоянно анализировать технологический процесс, контролировать качество сырья и оборудования, и внедрять корректирующие действия.

Мы используем систему контроля качества, которая включает в себя визуальный осмотр, измерение размеров, проверку механической прочности и тестирование на стойкость к УФ-излучению. Это позволяет нам выявлять и устранять дефекты на ранних этапах производства.

Перспективы развития: новые материалы и технологии

В будущем, производство черных электромонтажных ПВХ-каналов будет развиваться в направлении использования новых материалов и технологий. Например, мы планируем использовать ПВХ с добавлением наночастиц, что позволит повысить прочность и долговечность каналов. Также мы планируем внедрить автоматизированные системы контроля качества, которые позволят снизить количество брака и повысить эффективность производства.

АО Кантай Пластик Технолоджи постоянно работает над улучшением качества продукции и внедрением новых технологий. Мы стремимся быть лидерами в области производства черных электромонтажных ПВХ-каналов и предлагать нашим клиентам только самые лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

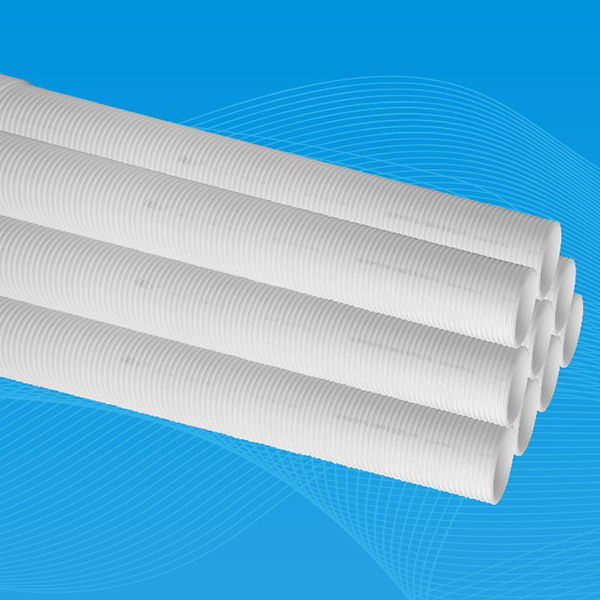

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

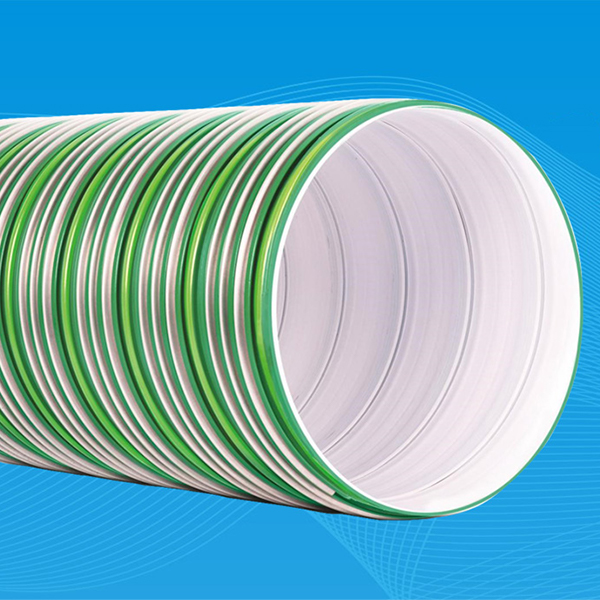

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

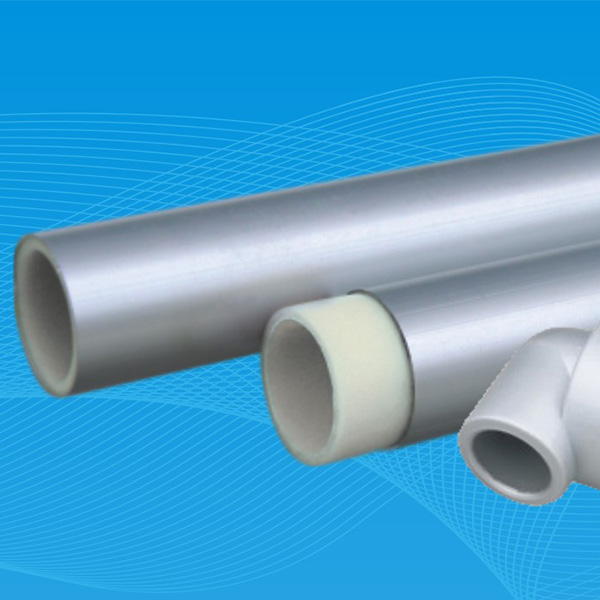

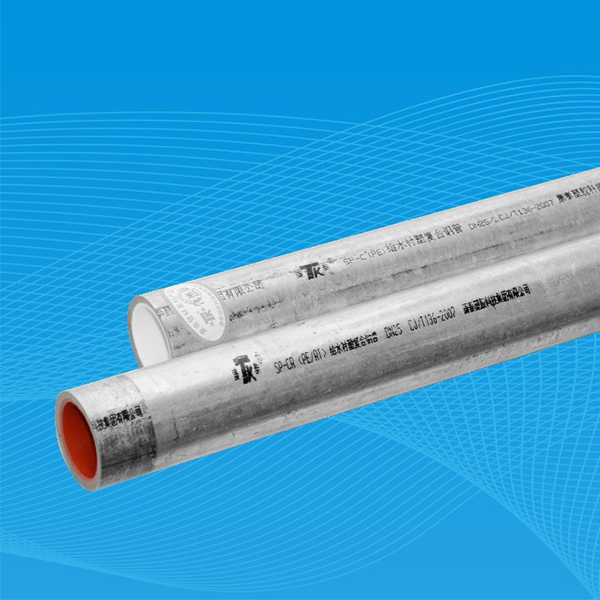

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

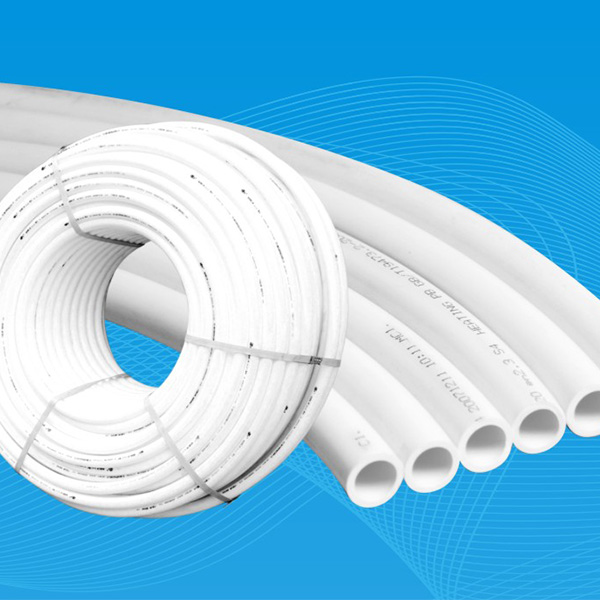

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

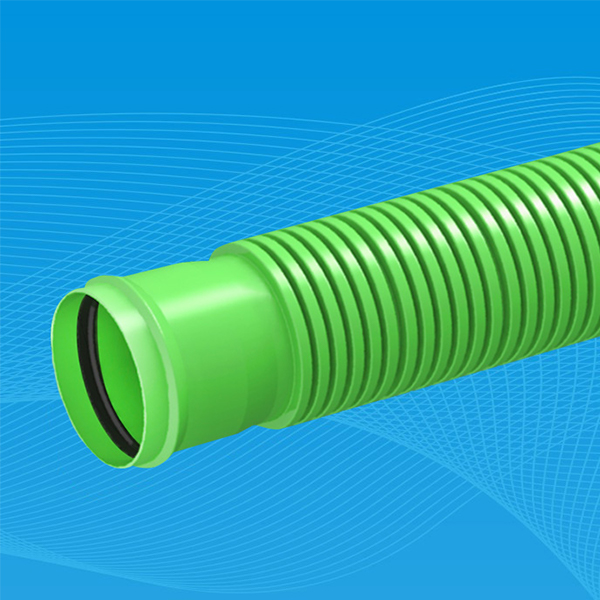

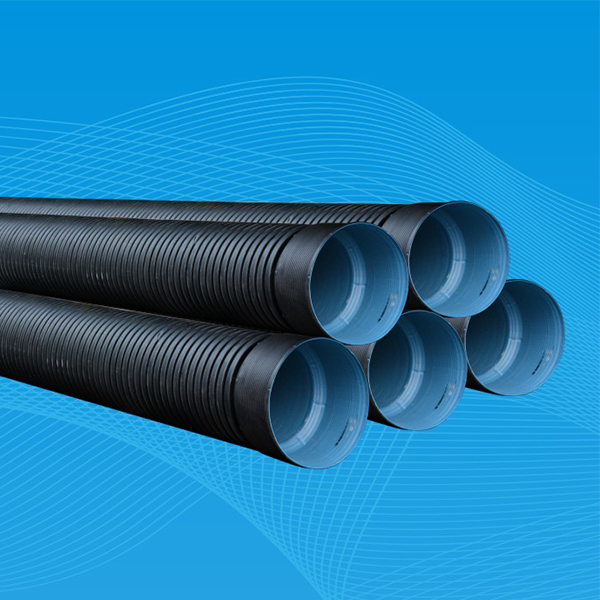

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE

Связанный поиск

Связанный поиск- Dn100 стальной фланец цена в китае

- Pe-труба для геотермальных систем

- Ведущие покупатели газовой трубы pe100 из китая

- Завод по производству выгребных ям

- Производители фитингов для труб из нержавеющей стали 316l

- Основные покупатели стальных плоских приварных фланцев с плоской поверхностью

- Производители 25 мм пвх труб для электропроводки в китае

- Труба пвх 20 для электропроводки

- Цена тройникового колодца

- Завод по производству отопительных труб pert i