Производитель полиэтиленовых труб для горнодобывающей промышленности

Производитель полиэтиленовых труб для горнодобывающей промышленности – это не просто производитель. Часто, когда дело доходит до этого сегмента, многие воспринимают это как стандартное производство трубы, а на самом деле – это очень специфическая сфера, требующая глубоких знаний и понимания реальных условий эксплуатации. Сегодня хочу поделиться своими мыслями и опытом, полученными за годы работы в этой области. Не буду вдаваться в сложные технические детали сразу, лучше опишу, с какими проблемами сталкивались, какие ошибки совершали и что, как оказалось, работает действительно хорошо.

Проблемы при выборе полиэтиленовых труб для горнодобывающей отрасли

Первое, с чем сталкиваешься – это широкий спектр требований. Полиэтилен, конечно, замечательный материал – гибкий, легкий, устойчивый к коррозии. Но для горнодобывающей промышленности это недостаточно. Тут важны прочность на разрыв, устойчивость к механическим повреждениям, ударной вязкости, температурный диапазон эксплуатации, да и, конечно, сопротивление абразивному износу от песка и камней. Часто заказчики фокусируются только на цене, забывая о долгосрочной экономике – замена поврежденных труб обходится гораздо дороже, чем сразу купить качественные.

Иногда встречается неверное представление о стандартизации. Думают, что существует универсальная труба, подходящая для всех случаев. Нет. Требования сильно зависят от конкретных условий: глубина залегания, состав породы, наличие агрессивных сред (кислоты, щелочи, соли), скорость потока, тип грунта при прокладке. Игнорирование этих факторов – прямой путь к поломкам и, как следствие, к убыткам.

Вспомню один случай, когда мы консультировали компанию, занимающуюся добычей угля. Заказчики выбрали трубы, соответствующие общей цене, но не учли интенсивность абразивного износа. Через год часть труб уже требовала замены, что привело к существенным перебоям в работе. Это, конечно, урок, который не стоит повторять.

Материалы и их особенности: ПЭ 100, ПЭ 130, ПЭ 170 – что выбрать?

Выбор конкретного типа полиэтилена – это ключевой момент. Обычно в горнодобывающей промышленности используют ПЭ 100, ПЭ 130 или ПЭ 170. ПЭ 100 – это, пожалуй, самый распространенный вариант, он достаточно прочный и устойчивый к воздействию многих химических веществ. Но при больших нагрузках он может быть недостаточно надежен.

ПЭ 130 обладает повышенной прочностью на разрыв и ударной вязкостью, что делает его более подходящим для работы в сложных условиях. Но он дороже ПЭ 100. ПЭ 170 – это самый прочный вариант, используемый для самых тяжелых условий. Он обладает максимальной устойчивостью к механическим повреждениям и абразивному износу. Но и он – самый дорогой.

Наши разработки часто касаются композитных труб, где полиэтилен армируется различными материалами, чтобы повысить его прочность и устойчивость к повреждениям. Например, полиэтилен с добавлением углеродных волокон – это отличный вариант для работы в условиях высоких нагрузок и абразивного износа. Но это, опять же, требует более высоких затрат на производство.

Технологии сварки и соединения: на что обратить внимание?

Качество сварки – это еще один важный фактор, который нельзя недооценивать. Некачественная сварка – это слабые места в системе, которые могут привести к протечкам и поломкам. В горнодобывающей промышленности часто используют электросварку, которая позволяет получить прочное и герметичное соединение.

Но даже при использовании электросварки важно соблюдать технологию и использовать правильные параметры. Например, нужно учитывать толщину трубы, тип полиэтилена и условия эксплуатации. Кроме того, необходимо проводить контроль качества сварки, чтобы убедиться в ее надежности. Сейчас все чаще применяют автоматизированные системы сварки, что позволяет повысить качество и скорость производства.

В последнее время набирает популярность метод холодного сварки, который позволяет соединять трубы без нагрева. Это удобно, когда нет возможности использовать электросварку или когда нужно быстро выполнить ремонт. Но важно правильно выбрать материал для холодного сварки и соблюдать технологию соединения.

Абразивная защита: необходимость и варианты реализации

Абразивный износ – это одна из основных проблем, с которой сталкиваются полиэтиленовые трубы в горнодобывающей промышленности. Песок и камни, попадая в систему, постепенно разрушают стенки труб, что приводит к их преждевременному выходу из строя. Поэтому необходимо использовать абразивную защиту.

Существует несколько способов абразивной защиты: использование специальных покрытий, напыление керамическим порошком, использование специальных армирующих материалов. Выбор конкретного способа зависит от степени абразивного износа и бюджета.

Мы в своей работе часто используем напыление керамическим порошком. Это покрытие обладает высокой твердостью и устойчивостью к абразивному износу. Оно создает дополнительный барьер между трубой и абразивными частицами, что значительно увеличивает срок службы трубы. Конечно, это повышает стоимость, но часто это оправдано в долгосрочной перспективе.

Непредвиденные обстоятельства и способы их решения

В процессе работы всегда возникают неожиданные проблемы. Например, может потребоваться ремонт трубы в труднодоступном месте, или возникнут проблемы с поставкой материалов. В таких случаях необходимо быть готовым к импровизации и быстро принимать решения.

Важно иметь запасные части и материалы на складе, чтобы можно было быстро выполнить ремонт. Также необходимо иметь квалифицированный персонал, который умеет работать с полиэтиленовыми трубами и оборудованием. Кроме того, полезно иметь налаженные контакты с поставщиками, чтобы можно было быстро получить необходимые материалы.

Помню случай, когда в одном из наших проектов произошла авария на линии. Пришлось срочно организовать ремонт в сложных условиях, при ограниченном времени и ресурсах. Но благодаря слаженной работе команды и наличию запасных частей, мы смогли быстро устранить неполадку и восстановить работу линии. Это еще раз показало, что важно быть готовым к любым неожиданностям.

Помимо технических аспектов, часто возникают вопросы, связанные с транспортировкой и хранением труб. Неправильное хранение может привести к деформации и повреждению труб, что негативно скажется на их эксплуатационных характеристиках. Поэтому необходимо соблюдать правила хранения, указанные производителем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

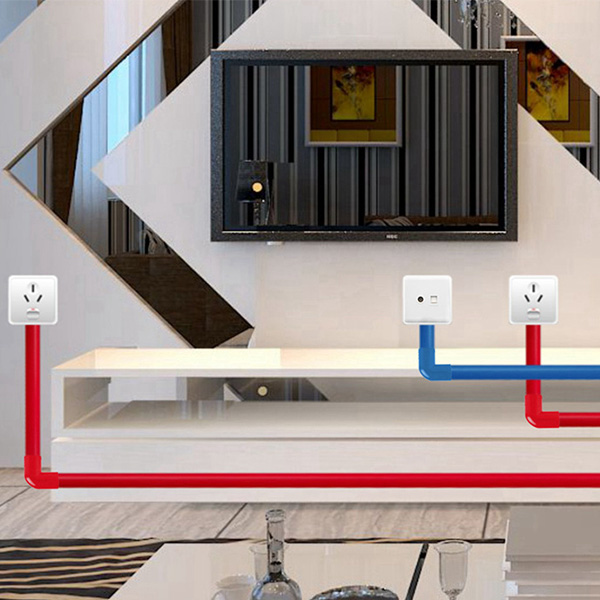

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

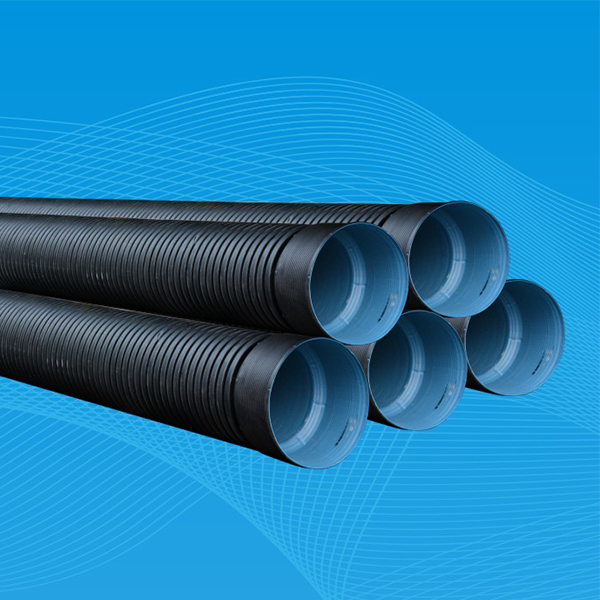

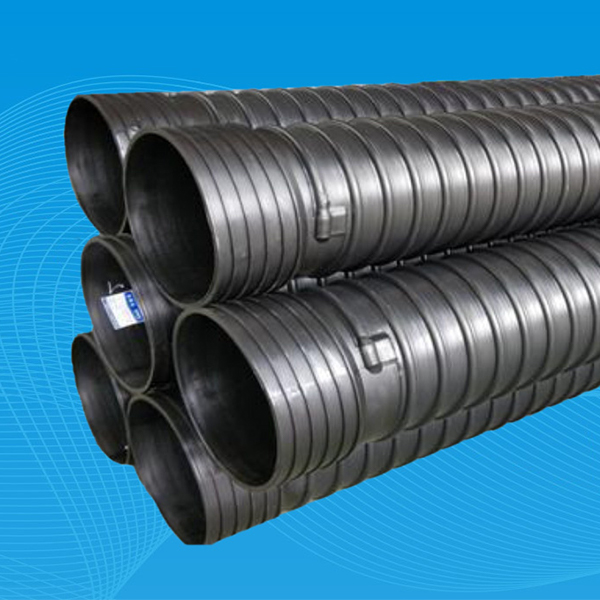

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

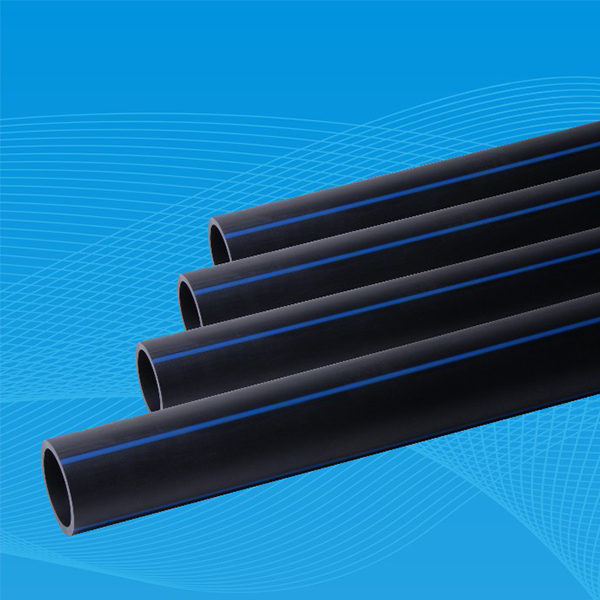

Экологичные водопроводные трубы из PE

Экологичные водопроводные трубы из PE -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Связанный поиск

Связанный поиск- Основные покупатели дренажных отводов

- Цена пвх-u трубы для водоснабжения

- Поставщики тройников с углом 45° из китая

- Поставщики пвх труб с глушителем из китая

- Производители газовых труб марки пэ100 sdr11

- Производители отводов гост 17375-2001 в китае

- Поставщики полиэтиленовых коммуникационных труб из китая

- Отвод 17375 2001

- Поставщики фитингов для электропроводов из пвх

- Производители отводов dn20