Производители стальных фланцев

Стальные фланцы – тема, с которой сталкиваюсь постоянно. Часто, когда клиенты обращаются за поставками, у них сложилось такое впечатление, что это простой продукт, вроде бы 'фланец есть фланец'. Но реальность, как всегда, куда сложнее. Особенно, если речь идет о фланцах, предназначенных для работы в сложных условиях – высокое давление, агрессивные среды, экстремальные температуры. Люди часто недооценивают важность правильного выбора производителя и материала. Понимаю, что нужно быстро, дешево, но экономия на качестве потом всегда выйдет дороже. Недавно столкнулись с ситуацией, когда дешевый фланец, купленный у 'неизвестного' поставщика, вышел из строя через месяц работы. Оказывается, использовался материал не соответствующего ГОСТу, и это привело к серьезным последствиям. Решил поделиться некоторыми наблюдениями, надеюсь, кому-то пригодится.

Обзор рынка фланцев: кто кому что предлагает?

Рынок фланцев огромен и очень фрагментирован. Если говорить о России, то тут хватает игроков – от крупных производственных мощностей до небольших мастерских, занимающихся изготовлением на заказ. Большинство производителей позиционируют себя как 'производители', но не все одинаково компетентны. Очевидно, что для действительно качественных изделий нужна современное оборудование, квалифицированный персонал и строгий контроль качества. Поначалу ориентировался на крупные компании, но выяснилось, что там иногда сложно добиться гибкости и индивидуального подхода. А вот небольшие предприятия часто более охотно идут навстречу, но тут уже нужно тщательно проверять их репутацию и опыт работы.

Особенно актуальным становится вопрос сертификации. Сейчас требования к документации стали жестче, и просто наличие сертификата уже недостаточно. Важно понимать, какие именно параметры охватывает сертификация, соответствует ли она вашим требованиям и стандартам безопасности. Некоторые производители предлагают 'сертифицированные' фланцы, но при ближайшем рассмотрении выясняется, что сертификат выдан на какой-то другой материал или не соответствует заявленным характеристикам. Это, конечно, рискованно.

Материалы – основа прочности

Выбор материала – это, пожалуй, самый важный этап. Самые распространенные варианты – углеродистая сталь, нержавеющая сталь (различные марки), инконель, титан. Каждый материал имеет свои преимущества и недостатки. Углеродистая сталь – дешевле, но менее устойчива к коррозии. Нержавеющая сталь – дороже, но гораздо надежнее. Инконель и титан – для экстремальных условий.

Заметил одну распространенную ошибку: многие клиенты выбирают материал, ориентируясь только на цену. Они считают, что если сталь не 'премиум-класса', то она не подойдет для их задач. Это не всегда так. Важно правильно подобрать марку стали, учитывая условия эксплуатации. Например, для работы в морской воде вполне подойдет не самый дорогой, но устойчивый к коррозии сплав. Главное – не экономить на качестве и не выбирать материал, который не соответствует требованиям.

Проблемы с геометрией и размерами

Не всегда производитель может точно соблюсти размеры и геометрию фланца. Это особенно важно для фланцев, которые должны плотно прилегать к другим элементам системы. Небольшие отклонения могут привести к утечкам, повышению давления и другим проблемам. Поэтому, перед заказом, обязательно уточните допустимые отклонения от размеров и убедитесь, что они соответствуют вашим требованиям. В идеале, заказывайте прототип для проверки совместимости.

Я однажды столкнулся с ситуацией, когда заказчик получил партию фланцев с небольшим отклонением в диаметре отверстий. Это привело к необходимости доработать систему, что обошлось в дополнительные затраты и время. Мораль сей басни такова: не стоит экономить на точности изготовления.

Примеры из практики: что можно улучшить?

Помню один случай, когда нам заказали фланцы для трубопровода, работающего в условиях повышенного давления и температуры. Клиент выбрал поставщика по самой низкой цене. В итоге, фланцы оказались изготовлены из некачественной стали, с заметными дефектами. После нескольких месяцев эксплуатации, один из фланцев треснул, что привело к утечке и серьезной аварии. Сразу после инцидента провели анализ и выяснили, что поставщик использовал материалы не соответствующих ГОСТу, что привело к снижению прочности и надежности фланцев.

В другом случае, клиент обратился к нам с жалобой на то, что фланцы не соответствуют заявленным характеристикам. Оказалось, что производитель использовал нестандартную технологию обработки поверхности, что снизило их устойчивость к коррозии. Для решения проблемы, пришлось заменить все фланцы на новые, изготовленные по более строгим стандартам.

Контроль качества – залог долговечности

Контроль качества – это не просто формальность, а необходимость. Обязательно проверяйте фланцы на соответствие размерам, материалу, наличию дефектов. Если возможно, проводите неразрушающие методы контроля, такие как ультразвуковая дефектоскопия или рентгеновский контроль. Помните, что от качества фланцев зависит безопасность всей системы.

Самый простой способ контроля качества – визуальный осмотр. Но это не всегда достаточно. Иногда дефекты могут быть скрыты под слоем покрытия или в труднодоступных местах. Поэтому, важно использовать современные методы контроля, которые позволяют выявлять даже незначительные дефекты.

Рекомендации для выбора поставщика стальных фланцев

Если вы ищете надежного поставщика стальных фланцев, обратите внимание на следующие критерии:

- Опыт работы на рынке: Поставщик должен иметь опыт работы не менее 5 лет.

- Наличие сертификатов: Убедитесь, что у поставщика есть все необходимые сертификаты на продукцию.

- Техническая поддержка: Поставщик должен оказывать техническую поддержку и консультации по выбору фланцев.

- Гибкость и индивидуальный подход: Поставщик должен быть готов изготавливать фланцы по индивидуальным размерам и требованиям.

- Репутация: Почитайте отзывы о поставщике в интернете.

И, конечно, не стоит экономить на качестве. Лучше заплатить немного больше, но получить надежные и долговечные фланцы, чем потом переплачивать за ремонт и устранение последствий.

Полезные ресурсы

Для получения более подробной информации о фланцах и их характеристиках, рекомендую посетить сайты:

- АО Кантай Пластик Технолоджи (наш сайт, где вы можете найти информацию о наших продуктах и услугах)

- Официальные сайты производителей фланцев (список можно найти в интернете)

- Сайты отраслевых ассоциаций и организаций

Надеюсь, эта информация окажется полезной. В заключение хочу еще раз подчеркнуть: выбор фланцев – это ответственный процесс, который требует внимательного подхода и знания технических характеристик. Не экономьте на качестве, и ваша система прослужит вам долго и надежно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

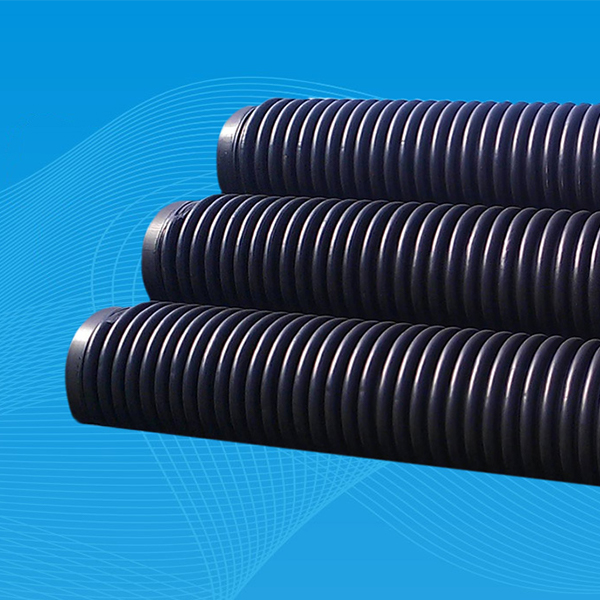

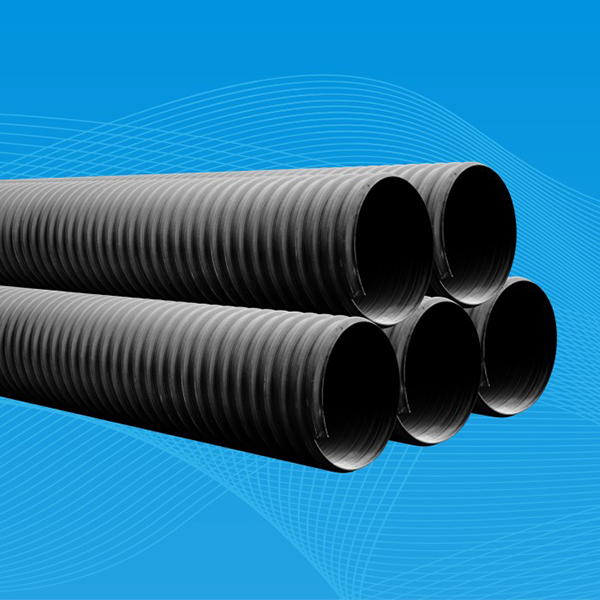

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE -

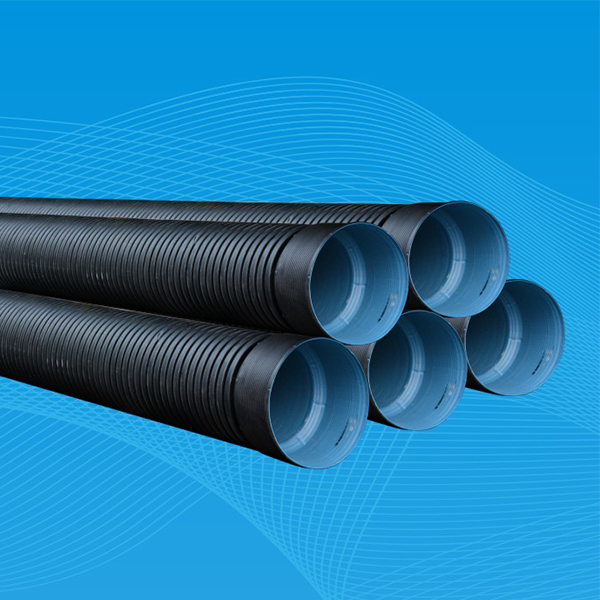

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

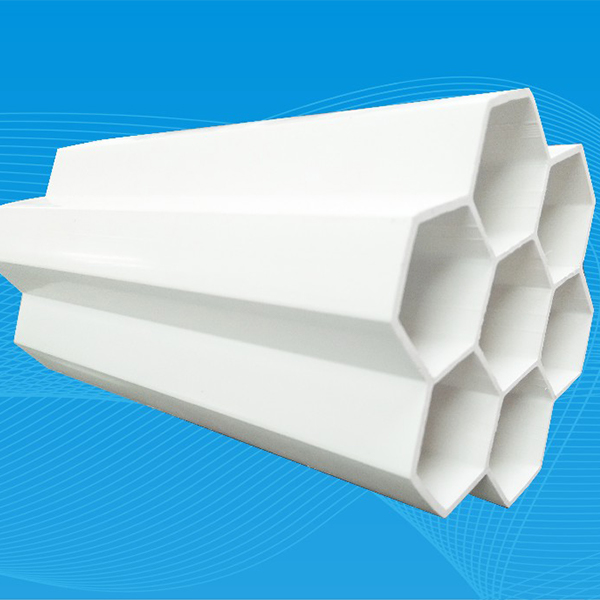

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

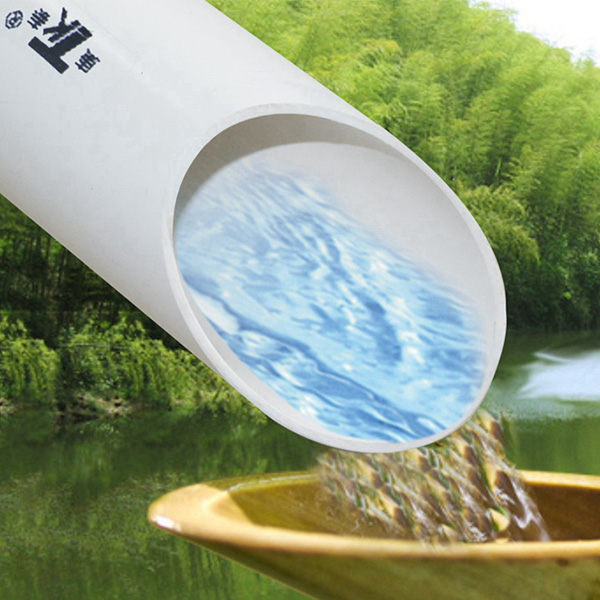

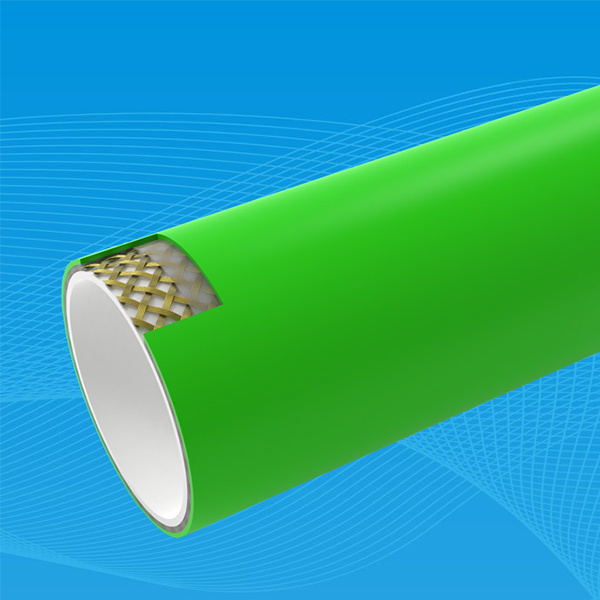

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

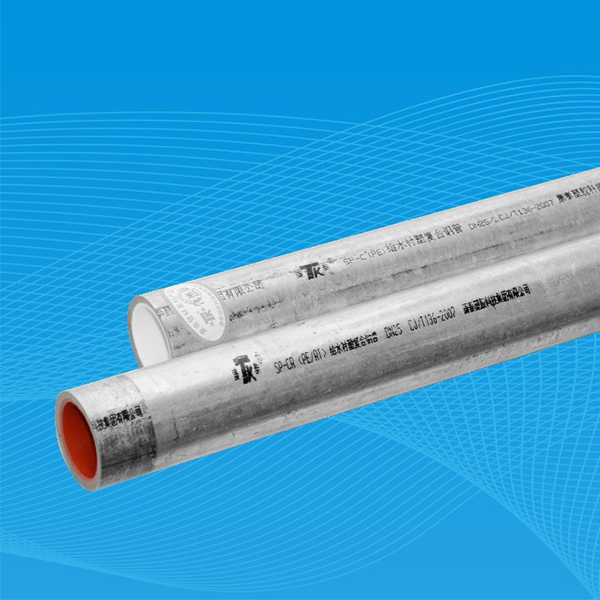

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

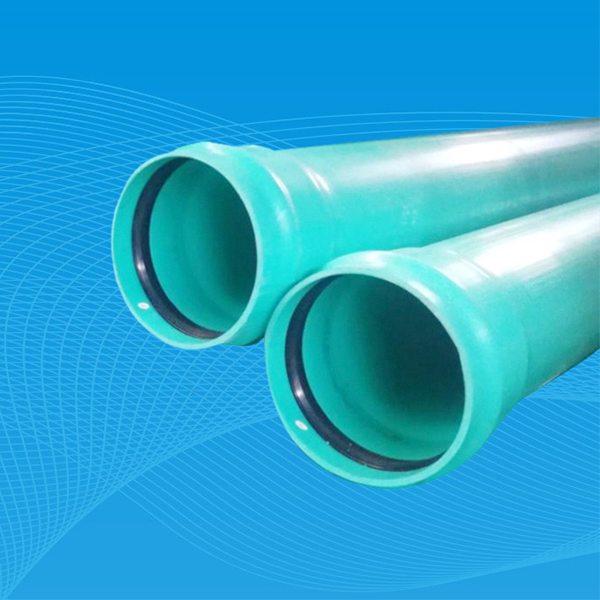

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Связанный поиск

Связанный поиск- Завод по производству горизонтальных развальцованных труб для водоснабжения из пвх-u

- Фитинги pe для сварки встык

- Производители фитингов для горячего расплава полиэтилена

- Поставщики стальных тройников из китая

- Цена aisi 304 трубы из нержавеющей стали спецификация в китае

- Завод по производству факельных труб для водоснабжения pvc-uh

- Цена на распределитель воды pert

- Ведущие покупатели 7-дюймовых труб пвх из китая

- Производитель труб из нержавеющей стали 304 в китае

- Цена огнестойкого гладкого электропроводного канала из пвх