Производители прямолинейных колодцев

Производители прямолинейных колодцев – это не просто поставщики готовых изделий. Это целая индустрия, где важны не только материалы и технологии, но и опыт, понимание грунта и, конечно, точность. Часто клиенты думают, что задача сводится к выбору размера и материала, но реальность гораздо сложнее. Я видел, как даже с кажущимися простыми заказами возникают серьезные проблемы, если не учитывать нюансы.

Особенности производства и выбор материалов

Первый вопрос, который всплывает – это выбор материала. Бетон, полимерные материалы, металл – каждый вариант имеет свои плюсы и минусы. Бетон, конечно, прочный, но тяжелый и подвержен трещинам при деформации грунта. Полимерные решения – легче, долговечнее, но требуют более точного расчета нагрузки. Мы, в АО Кантай Пластик Технолоджи, работаем с различными полимерами, в том числе с полипропиленом, и на наш взгляд, это оптимальное решение для многих применений, особенно в условиях нестабильного грунта.

При выборе стоит учитывать не только стоимость, но и эксплуатационные характеристики, температурные колебания, воздействие химических веществ. Забывают об этом часто, а потом приходится разбираться с последствиями.

Производство прямолинейных колодцев - это не просто заливка бетона или формовка пластика. В процессе нужно строго контролировать геометрию, учитывать усадку материалов и особенности геодезической поверхности.

Технологии изготовления колодцев

Существует несколько основных технологий. Бетонирование – классический метод, но требующий значительных трудозатрат и времени на затвердевание. Экструзия полимерных материалов – более быстрый и автоматизированный процесс, позволяющий добиться высокой точности. Также есть методы, основанные на сборке готовых элементов. Какой метод выбрать, зависит от объема производства, требуемой точности и бюджета.

Важно понимать, что даже при использовании современных технологий, качество колодца напрямую зависит от квалификации персонала и используемого оборудования. Не стоит экономить на этом.

Недавний случай с заказчиком, которому сделали колодец из неправильного сорта полимера, показал, насколько критичен этот фактор. Колодец быстро деформировался, что привело к необходимости дорогостоящего ремонта. Это пример того, чего нужно избегать любой ценой.

Геодезические особенности и подготовка площадки

Перед началом производства необходимо тщательно изучить грунт. Тип грунта, уровень грунтовых вод, наличие слабых участков – все это влияет на конструкцию колодца. Нельзя просто взять и сделать колодец по типовому проекту, нужно адаптировать его к конкретным условиям.

Часто встречаются ситуации, когда грунт оказывается менее устойчивым, чем предполагалось изначально. В этом случае требуется усиление конструкции, например, путем использования дополнительных армирующих элементов или изменения геометрии колодца.

Подготовка площадки также играет важную роль. Необходимо обеспечить ровную поверхность и достаточную несущую способность грунта. Если это не сделать, то колодец может деформироваться или даже обрушиться.

Ошибки при подготовке площадки

Я встречал случаи, когда подрядчики просто не удосуживались провести геологические изыскания, а потом удивлялись, почему колодец деформировался. Другая распространенная ошибка – недостаточное уплотнение грунта. Это может привести к тому, что колодец будет оседать со временем.

Важно помнить, что даже небольшая ошибка на этапе подготовки площадки может привести к серьезным проблемам в будущем.

Например, на одном из проектов мы столкнулись с проблемой, когда геологические изыскания были проведены неполностью. Это привело к тому, что мы не учли наличие слабых участков грунта, и колодец начал деформироваться уже через несколько месяцев после установки. Пришлось проводить дорогостоящий ремонт.

Контроль качества и гарантийные обязательства

После изготовления колодец должен пройти тщательный контроль качества. Необходимо проверить геометрию, прочность, герметичность и другие параметры. Нельзя допускать попадания дефектов в производство.

Важно, чтобы производитель предоставлял гарантийные обязательства. Это позволит защитить себя от рисков в случае возникновения проблем. Гарантийный срок должен быть достаточным, чтобы убедиться в надежности конструкции.

Часто производители заявляют о высокой надежности своей продукции, но не предоставляют никаких гарантий. Это должно насторожить. Помните, что гарантия – это показатель уверенности производителя в качестве своей продукции.

Виды контроля качества

Контроль качества включает в себя визуальный осмотр, измерение геометрических параметров, испытания на прочность и герметичность. В некоторых случаях могут потребоваться дополнительные испытания, например, гидростатическое испытание.

Важно, чтобы контроль качества проводился независимыми экспертами. Это позволит избежать предвзятости и получить объективную оценку качества продукции.

Мы в АО Кантай Пластик Технолоджи проводим строгий контроль качества на всех этапах производства. Используем современное оборудование и привлекаем независимых экспертов для проверки готовой продукции.

Современные тенденции и перспективы

В настоящее время наблюдается тенденция к использованию более современных материалов и технологий. Появляются новые виды полимеров, которые обладают улучшенными характеристиками. Развиваются технологии автоматизированного производства, что позволяет повысить точность и скорость изготовления колодцев.

Также растет спрос на колодцы с повышенной герметичностью и устойчивостью к коррозии. Это связано с тем, что уровень грунтовых вод повышается, и колодцы подвергаются большему воздействию агрессивных сред.

Перспективы развития производства прямолинейных колодцев связаны с повышением надежности, долговечности и экологичности продукции. Необходимо разрабатывать новые материалы и технологии, которые будут соответствовать требованиям современного рынка.

Инновационные материалы и технологии

Например, сейчас активно разрабатываются колодцы из композитных материалов, которые обладают высокой прочностью и легкостью. Также появляются новые методы защиты от коррозии, которые позволяют увеличить срок службы колодцев.

Использование систем автоматического управления позволяет контролировать процесс изготовления колодцев и снизить риск ошибок.

Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в свою производственную деятельность. Это позволяет нам предлагать клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

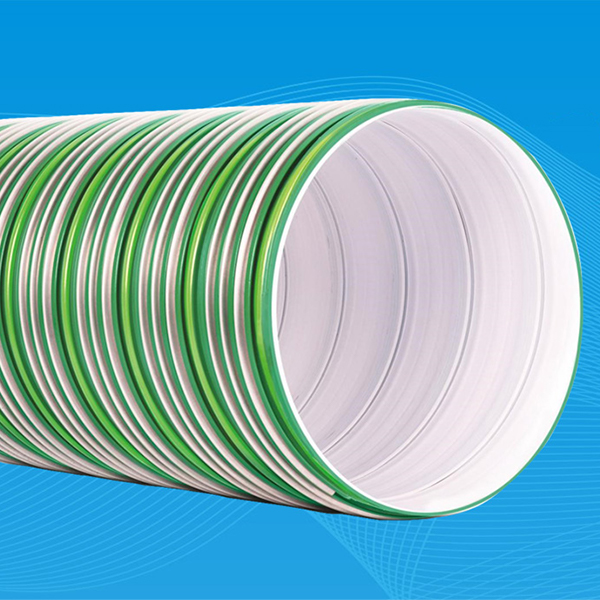

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

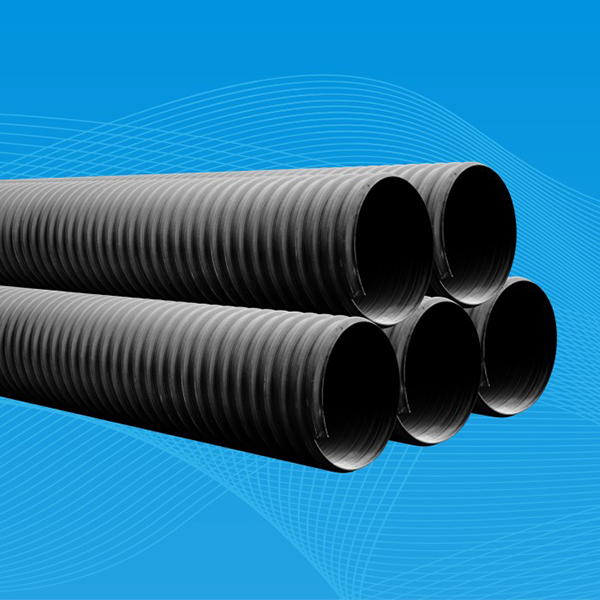

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

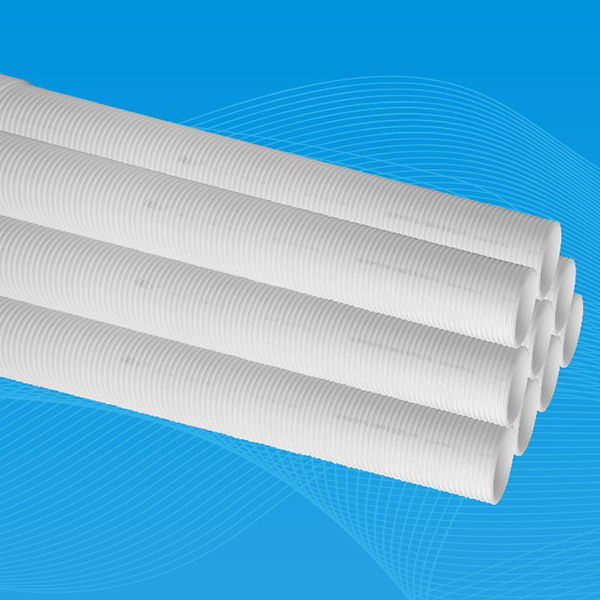

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

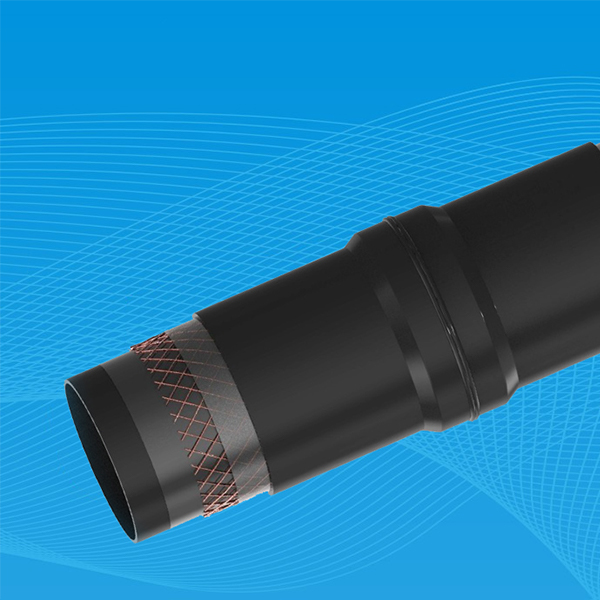

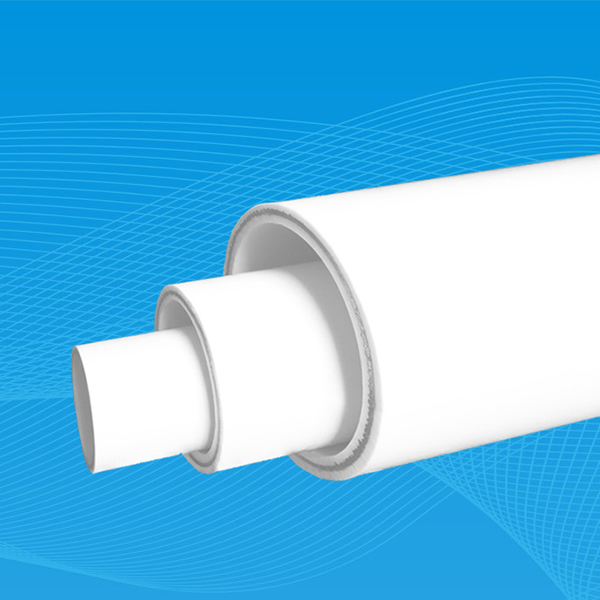

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H) -

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP

Связанный поиск

Связанный поиск- Труба пэ для орошения

- Поставщики dn50 стальных фланцев из китая

- Производители канализационных труб из мпвх в китае

- Производитель трубных домкратов из полиэтилена

- Dn50 стальной фланец цена в китае

- Фитинги ppr с резьбой

- Поставщики полиэтиленовых бесшумных труб

- Завод по производству распределителя воды из полиэтилена

- Производители острых колен в китае

- Цена углового проходного колодца в китае