Производители полиэтиленовых электропроводов

Сразу скажу, многие думают, что производство полиэтиленовых электропроводов – это простую литьбу пластика. Поверхностно – да, может показаться так. Но как только начинаешь копать глубже, понимаешь, что здесь целый комплекс технологий, материалов, требований к качеству. И это не только про получение гладкой трубы, но и про ее механические свойства, стойкость к температурным воздействиям, электрические характеристики… За годы работы столкнулся с разными подходами, с разными проблемами. Хочется поделиться опытом, может кому-то пригодится.

Основные типы и области применения

Полиэтиленовые электропроводы, конечно, делятся на виды: ПЭВХ (полиэтилен, хлорированный), ПЭ (полиэтилен) и разные модификации. Каждый из них хорош в своих областях. ПЭВХ чаще используют там, где нужна повышенная стойкость к огню и воздействию агрессивных сред – например, в промышленных помещениях, в условиях повышенной влажности. ПЭ - более экономичный вариант, подходящий для менее требовательных приложений, например, для кабелей в бытовых условиях, в зданиях, где пожарная безопасность не является критически важной.

Наши клиенты заказывают разные варианты, в зависимости от нагрузки, температуры эксплуатации, требований к гибкости. Иногда сложно подобрать оптимальный состав полимера. Недавно, например, работали над проектом для крупного промышленного предприятия, где требовался кабель, устойчивый к высоким температурам и длительной нагрузке. После нескольких испытаний выбрали специальный сорт ПЭВХ с повышенным термическим сопротивлением. Без тщательного анализа и тестирования, риск был велик – некачественный кабель мог выйти из строя в критический момент.

Материалы и добавки: ключевой фактор качества

Просто полиэтилен или ПЭВХ недостаточно. Важную роль играют добавки: стабилизаторы, антиоксиданты, красители, наполнители. Они влияют на долговечность, гибкость, устойчивость к ультрафиолету. Выбор добавок - это целая наука, и даже небольшое отклонение может существенно повлиять на характеристики готового продукта. Мы долго экспериментировали с разными добавками для повышения устойчивости кабеля к старению. Оказалось, что использование определенного типа антиоксиданта в сочетании со стабилизатором значительно увеличивает срок службы полимера.

При выборе поставщика сырья тоже нужно быть внимательным. Не стоит экономить на качестве материалов – от этого напрямую зависит качество конечного продукта. Недавно столкнулись с поставщиком, который предлагал сырье по очень привлекательной цене. Но качество оказалось низким – кабель получался хрупким и быстро изнашивался. Потеряли время и деньги на переработку брака. Урок на будущее – лучше платить немного больше, но получить надежный сырье.

Технологический процесс производства: от экструзии до намотки

Процесс производства полиэтиленовых электропроводов начинается с экструзии – выдавливания расплава полимера через фильеру. Температура, давление, скорость экструзии – все эти параметры должны строго контролироваться. Неправильные настройки могут привести к дефектам в структуре материала, снижению прочности. У нас в производстве используется современное экструзионное оборудование, позволяющее точно контролировать все параметры процесса.

После экструзии провод охлаждается и наматывается на катушки. Этот процесс тоже требует внимания. Нельзя допускать перекручивания или повреждения материала при намотке. Иначе кабель может потерять свои характеристики. Также важна правильная упаковка – она должна защищать кабель от повреждений при транспортировке и хранении. Мы используем специальные материалы для упаковки, обеспечивающие максимальную защиту продукта.

Проблемы и решения: что часто встречается на производстве

Одной из самых распространенных проблем является образование трещин и сколов на поверхности кабеля. Это может быть вызвано различными факторами: низким качеством сырья, неправильными настройками экструзии, повреждениями при транспортировке. Для решения этой проблемы мы используем специальные добавки, повышающие эластичность полимера, а также тщательно контролируем процесс экструзии.

Еще одна проблема – это деформация кабеля при хранении. Это может быть вызвано воздействием тепла или влаги. Для предотвращения деформации мы храним кабель в сухом, прохладном месте, а также используем специальные подставки для намотки. Кроме того, важно правильно упаковывать кабель, чтобы он не подвергался воздействию внешних факторов.

Современные тенденции и перспективы

Сейчас все больше внимания уделяется экологичности производства. Разрабатываются новые типы полимеров, которые более безопасны для окружающей среды. Также растет спрос на кабельные продукты с повышенной устойчивостью к механическим повреждениям и перепадам температур. Например, мы сейчас активно изучаем возможности использования биоразлагаемых полимеров в производстве кабелей. Это сложная задача, но мы уверены, что в будущем это станет стандартом.

Постоянное совершенствование технологий, использование новых материалов и разработка инновационных решений – вот что делает производство полиэтиленовых электропроводов интересной и перспективной областью.

Заключение

В общем, как видится, производство полиэтиленовых электропроводов – это не просто литьба пластика, а сложный и многогранный процесс, требующий знаний, опыта и внимания к деталям. И хотя иногда возникают проблемы, но, при грамотном подходе, можно создавать высококачественные и надежные кабели, отвечающие требованиям самых строгих клиентов. АО Кантай Пластик Технолоджи стремится оставаться в авангарде этой отрасли, предлагая своим клиентам современные решения и высококачественную продукцию. У нас на сайте https://www.kangtaipipe.ru вы можете найти больше информации о нашей компании и наших продуктах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

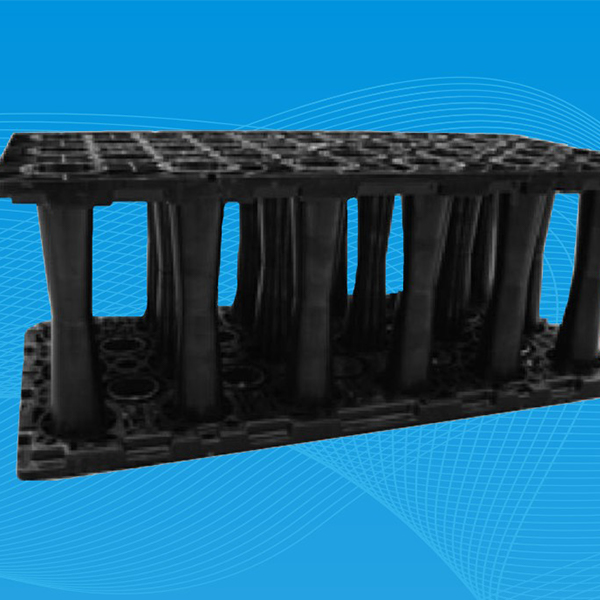

Системы для “губчатых городов”

Системы для “губчатых городов” -

Экологичные водопроводные трубы из PE

Экологичные водопроводные трубы из PE -

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

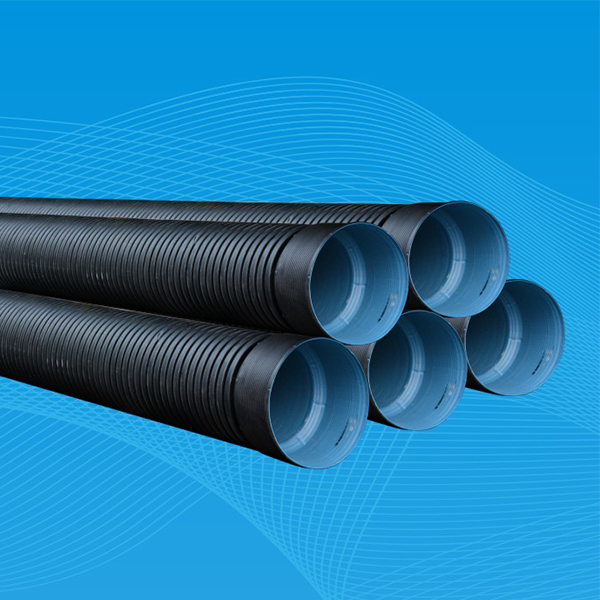

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

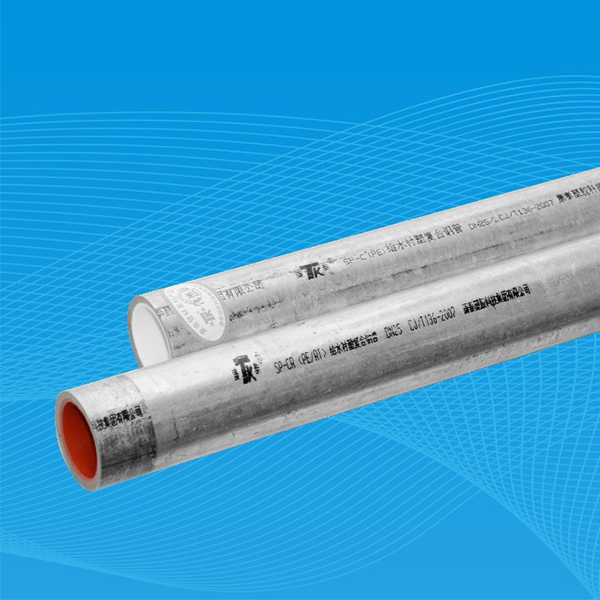

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

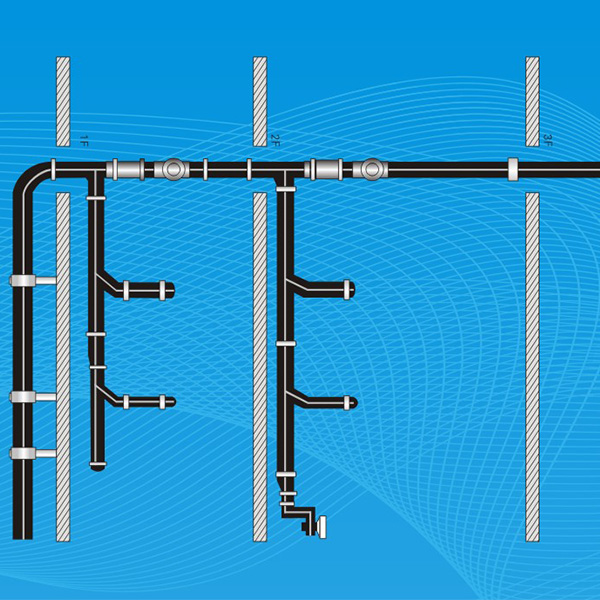

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

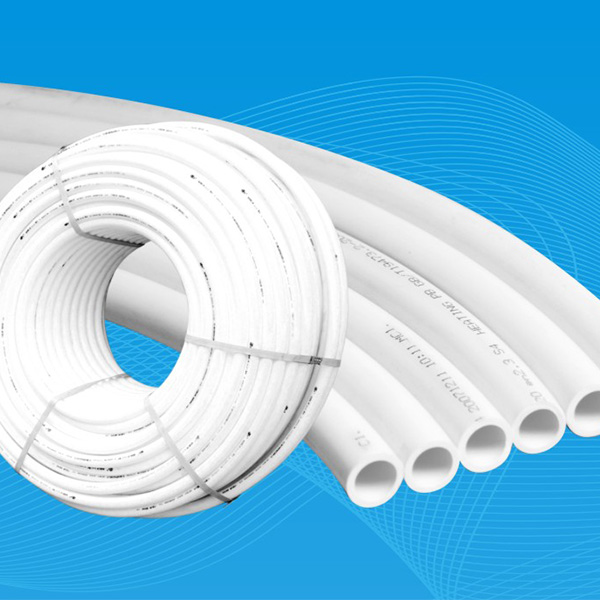

Трубные системы напольного отопления из PE-RT

Трубные системы напольного отопления из PE-RT

Связанный поиск

Связанный поиск- Коробка скрытой установки pvc

- Завод тройников dn2

- Установки для газовых труб pe32

- Ведущие покупатели труб для отопления pert тип i из китая

- Ведущие покупатели отводов 90°

- Ведущие поставщики отводов dn1 из китая

- Трубопровод mpp для электрокабелей

- Основные покупатели нитевидных фитингов ppr

- Китайские ведущие покупатели бестраншейных цельностенных канализационных труб из полиэтилена

- Основные покупатели плоских фланцев