Производители двустенных гофрированных труб из полиэтилена

Многие считают, что производство двустенных гофрированных труб из полиэтилена – это, в общем-то, несложная задача. Найти оборудование, заказать полимер, собрать трубу – и всё готово. Но это заблуждение. Опыт показывает, что реальность гораздо сложнее, особенно если речь идет о качественных и долговечных изделиях. Вопрос не просто в технологии экструзии, а в подборе материалов, оптимизации геометрии гофры и, конечно, в надежности оборудования. И это не только про технологии, а про логистику, квалификацию персонала и, да, про понимание рынка.

Основные проблемы при производстве двустенных гофрированных труб

Первая проблема, с которой сталкиваешься – это выбор полимера. Не всякий полиэтилен подходит для этой задачи. Важны его свойства: морозостойкость, ударная вязкость, химическая стойкость. Мы, например, долгое время испытывали проблемы с использованием стандартного ПЭВД. Трубы получались хрупкими, особенно при низких температурах. Пришлось переходить на более специализированные марки – например, ПЭВД с добавками, повышающими его эластичность и устойчивость к старению. Этот переход стоил дополнительных затрат, но в итоге мы получили более надежный продукт.

Вторая проблема – это гофра. Разные схемы гофры дают разные характеристики трубы: гибкость, несущую способность, устойчивость к деформациям. Очень часто производители выбирают схему гофры, ориентируясь только на внешний вид, не учитывая ее функциональные особенности. В результате получается труба, которая хорошо выглядит, но быстро приходит в негодность. При проектировании нужно учитывать предполагаемую нагрузку, тип грунта и условия эксплуатации. Нужно рассчитывать не только жесткость, но и устойчивость к сжатию и изгибу.

И, конечно, нельзя забывать про качество экструзии. Неправильная экструзия может привести к неоднородности материала, появлению дефектов, снижению прочности. Здесь важна не только настройка оборудования, но и квалификация оператора. Опыт и внимательность – вот что позволяет получать качественную продукцию.

Оборудование и его особенности

Выбор оборудования для производства двустенных гофрированных труб из полиэтилена – это тоже отдельная история. Существуют различные типы экструдеров, предназначенные для разных видов полимеров и типов труб. Важно, чтобы оборудование соответствовало требованиям производства и позволяло получать продукцию нужного качества. Важным фактором является автоматизация процесса. Автоматизация позволяет снизить трудозатраты, повысить точность и стабильность производства. Но автоматизация – это не панацея. Она требует квалифицированного обслуживания и настройки.

Мы несколько лет назад пытались сэкономить на оборудовании и приобрели более дешевую модель экструдера. В итоге столкнулись с постоянными поломками и низким качеством продукции. Пришлось возвращаться к более надежному и дорогому оборудованию. Это был болезненный, но полезный опыт. При выборе оборудования важно не только учитывать его стоимость, но и долгосрочную перспективу.

Контроль качества: не пренебрежимый аспект

Контроль качества на всех этапах производства – это обязательное условие для получения качественных двустенных гофрированных труб. Нужно контролировать качество полимера, качество экструзии, качество гофры. Мы используем различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгенографический контроль. Каждый метод позволяет выявить определенные дефекты. Например, ультразвуковой контроль позволяет выявить поры и дефекты внутренней структуры трубы, которые не видны при визуальном осмотре.

Особое внимание уделяем контролю размеров. Трубы должны соответствовать заданным размерам с определенной точностью. Это важно для обеспечения надежности соединений и правильной работы системы трубопровода.

Реальные примеры и уроки

Как-то раз нам заказали партию труб для использования в качестве дренажной системы. Заказчик требовал высокой гибкости и морозостойкости. Мы выбрали схему гофры с высокой гибкостью и использовали полиэтилен, устойчивый к низким температурам. Однако, после эксплуатации в течение нескольких месяцев, трубы начали трескаться. Пришлось провести анализ дефектов. Оказалось, что выбранный полимер не обладал достаточной ударной вязкостью. Это был горький урок, который мы запомнили надолго. Теперь мы всегда учитываем ударную вязкость при выборе полимера для производства труб, используемых в условиях низких температур.

Еще один интересный случай – это заказ на производство труб для использования в качестве защиты кабельных каналов. Здесь требовалась высокая прочность и устойчивость к механическим повреждениям. Мы использовали схему гофры с высокой несущей способностью и использовали полиэтилен с высокой прочностью на разрыв. Результат превзошел все ожидания. Трубы показали себя надежными и долговечными. Это еще раз подтверждает, что правильный выбор технологии и материалов – это залог успеха.

Что дальше? Тенденции и перспективы

Сейчас наблюдается тенденция к увеличению спроса на двустенные гофрированные трубы из полиэтилена. Это связано с ростом строительства и развития инфраструктуры. Кроме того, растет спрос на трубы с улучшенными характеристиками: повышенная прочность, морозостойкость, химическая стойкость. В будущем, вероятно, будет развиваться технология производства труб с использованием новых полимеров и новых схем гофры. Также, можно ожидать развития технологий автоматизации и контроля качества.

Мы постоянно следим за новыми тенденциями и внедряем их в производство. Мы инвестируем в новые технологии и оборудование. Мы постоянно совершенствуем наши процессы и повышаем качество нашей продукции. Ведь именно это позволяет нам оставаться конкурентоспособными на рынке.

АО Кантай Пластик Технолоджи работает на рынке пластиковых строительных материалов с 1999 года. Мы постоянно развиваемся и стремимся предложить нашим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

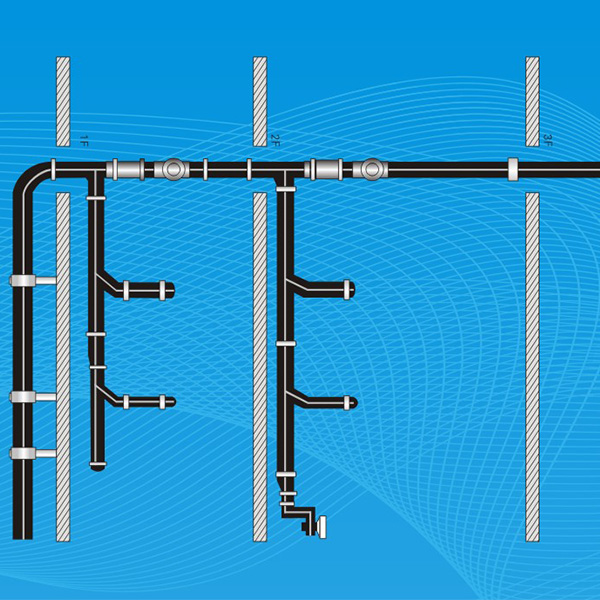

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

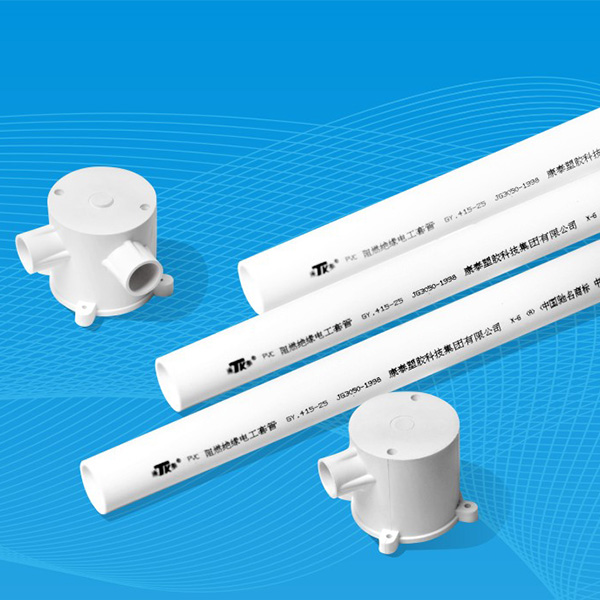

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения

Связанный поиск

Связанный поиск- Производители ответных фланцев

- Китайские производители полиэтиленовых бесшумных труб

- Производители труб пвх с шумопоглощающим покрытием

- Основные покупатели труб с каркасом из стальной сетки пэ

- Основные покупатели труб для отопления pert i

- Стальные тройники

- Ведущие страны-покупатели тройников dn20 из китая

- Поставщики полиэтиленовых запорных клапанов из китая

- Китайские производители фитингов для труб из нержавеющей стали 316l

- Китайские производители полиэтиленовых коллекторов