Отвод 45

Отвод 45 – это, на первый взгляд, простая цифра, но на практике, особенно при работе с полимерными материалами, она может стать источником множества проблем. Часто этот параметр воспринимается как фиксированное значение, не требующее особого внимания. Однако, игнорирование корректного расчета и применения отвода тепла может привести к преждевременному выходу из строя изделия, потере свойств и, как следствие, к серьезным финансовым потерям. В этой статье я хочу поделиться своим опытом, как положительным, так и отрицательным, связанным с применением этого параметра в производстве и эксплуатации пластиковых изделий.

Что такое отвод 45 и зачем он нужен?

Прежде чем углубляться в конкретные проблемы, давайте уточним, что именно подразумевается под отводом 45. Речь идет о допустимом перепаде температур между внутренней и внешней поверхностью изделия, выраженном в градусах Цельсия. Этот параметр критически важен при работе с термопластами, так как при высоких температурах они подвержены деформации, снижению прочности и изменениям в своих физико-механических свойствах. Например, при литье под давлением, отвод тепла влияет на скорость охлаждения расплава, что, в свою очередь, определяет качество готового изделия, его размеров и геометрии. Некорректный расчет может привести к образованию дефектов, таких как вогнутость, трещины и вмятины.

В АО Кантай Пластик Технолоджи мы сталкивались с подобными проблемами многократно. Особенно это проявлялось при производстве крупных деталей сложной геометрии. Изначально, многие проектировщики недооценивали важность этого параметра, полагаясь на общие рекомендации, которые часто не учитывали конкретные условия эксплуатации изделия. Как результат - увеличивалось количество брака и, соответственно, затраты на переработку и утилизацию.

Расчет отвода тепла: ключевые факторы

Простое применение стандартных таблиц или формул – это, конечно, хорошо, но недостаточно. Необходимо учитывать множество факторов, влияющих на отвод тепла: площадь поверхности изделия, толщину стенки, материал, способ охлаждения (воздушное, гидравлическое и т.д.), температуру окружающей среды и скорость охлаждения. Важную роль играет геометрия изделия – наличие выступов, углов и сложных элементов существенно влияет на распределение тепла. В частности, при работе с полипропиленом или полиэтиленом, которые имеют относительно низкую теплопроводность, оптимизация формы изделия и обеспечение равномерного охлаждения – это задача повышенной сложности.

В одном из проектов мы столкнулись с проблемой перегрева детали при литье под давлением. Изначально мы использовали расчеты на основе упрощенных моделей, но результаты оказались далеки от реальности. Пришлось прибегнуть к более сложным численным методам, используя программное обеспечение для моделирования тепловых процессов. Это позволило нам выявить узкие места в конструкции детали и внести изменения в ее форму, что существенно улучшило процесс охлаждения и качество готового изделия. Ключевой момент - это учет конвективного теплообмена, который зачастую недооценивают при простых расчетах.

Пример: оптимизация охлаждающих каналов

Часто эффективным способом улучшения отвода тепла является использование охлаждающих каналов. Они направляют поток охлаждающей жидкости непосредственно к наиболее горячим участкам детали. Однако, проектирование эффективных каналов – это отдельная задача, требующая учета многих факторов: диаметра каналов, их расположения, скорости потока жидкости и теплопроводности материала. В АО Кантай Пластик Технолоджи мы активно используем CFD-моделирование для оптимизации расположения и геометрии охлаждающих каналов.

Практические рекомендации: снижение рисков

Чтобы минимизировать риски, связанные с неправильным расчетом и применением отвода тепла, я рекомендую следующее:

- **Тщательный анализ конструкции изделия:** Оцените площадь поверхности, толщину стенки и наличие сложных элементов.

- **Использование современных программных комплексов:** Для моделирования тепловых процессов используются специализированные программы, позволяющие учесть множество факторов.

- **Экспериментальная проверка:** Проведите экспериментальные испытания для подтверждения результатов моделирования.

- **Контроль температуры:** Установите датчики температуры для мониторинга температуры изделия в процессе производства и эксплуатации.

- **Постоянное обучение:** Следите за новыми технологиями и методами расчета отвода тепла.

Ошибки, которых стоит избегать

Одна из распространенных ошибок – это игнорирование влияния материала. Разные полимеры обладают разной теплопроводностью, поэтому для каждого материала необходимо использовать свои параметры отвода тепла. Еще одна ошибка – это недооценка влияния скорости охлаждения. Слишком быстрая или слишком медленная скорость охлаждения может привести к деформации и появлению трещин. Также часто встречается неверная оценка теплового сопротивления интерфейсов – стыков, соединений. Это может существенно влиять на распределение тепла внутри детали.

Заключение

Отвод 45 – это не просто цифра, это критически важный параметр, от которого зависит качество и долговечность изделий из пластмасс. Игнорирование этого параметра может привести к серьезным проблемам и финансовым потерям. Поэтому, при проектировании и производстве пластиковых изделий необходимо уделять должное внимание расчету и применению отвода тепла. В АО Кантай Пластик Технолоджи мы постоянно совершенствуем наши методы расчета и используем современные технологии для минимизации рисков, связанных с этим параметром. Надеюсь, мой опыт поможет вам избежать ошибок и добиться успеха в вашей работе.

Хочу отметить, что в последнее время наблюдается рост интереса к 3D-печати, и здесь вопросы отвода тепла приобретают особое значение. Необходимо учитывать особенности процесса печати, тип используемого материала и геометрию детали. Эта тема требует дальнейшего изучения и разработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

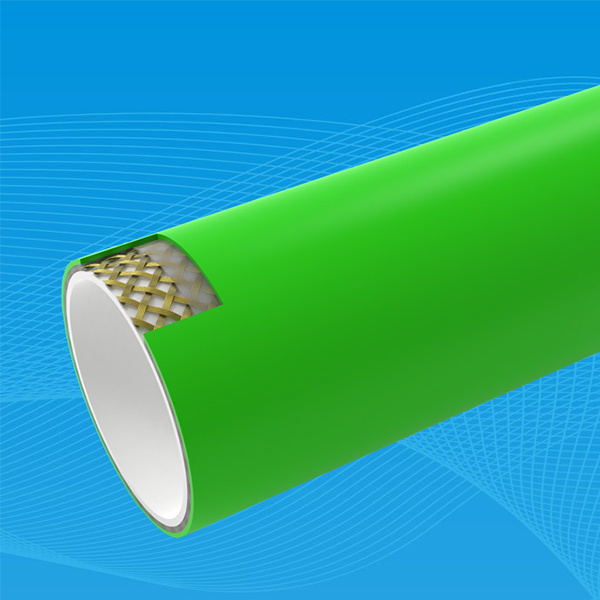

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

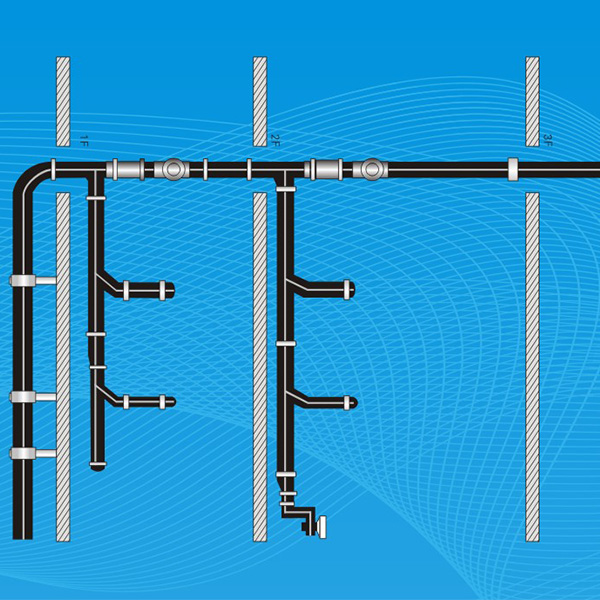

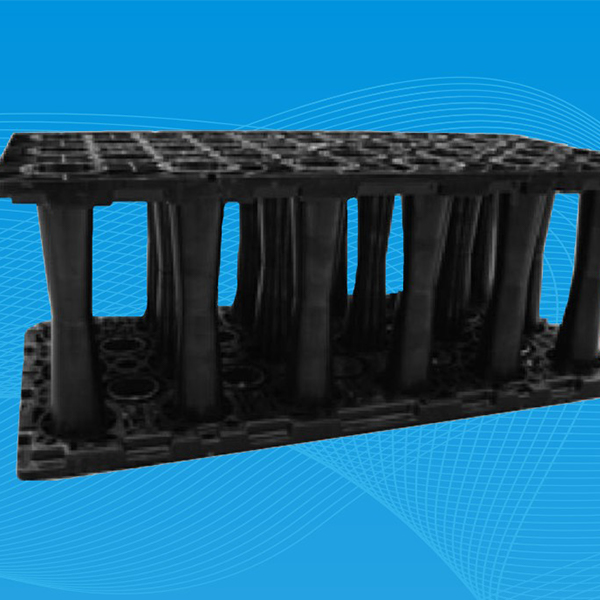

Системы для “губчатых городов”

Системы для “губчатых городов” -

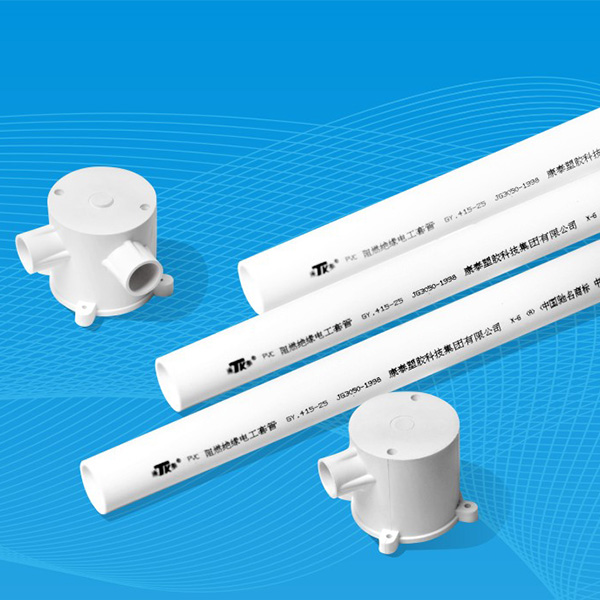

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

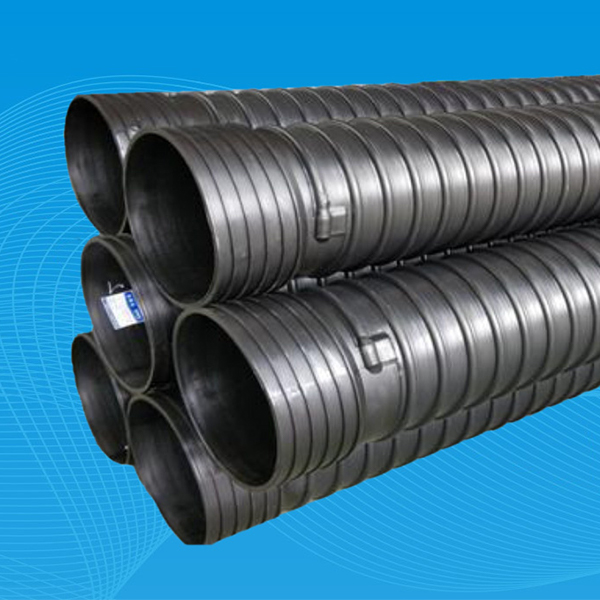

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Связанный поиск

Связанный поиск- Основные покупатели труб для водоснабжения из пвх-u

- Китайские производители труб из нержавеющей стали aisi 304 технические характеристики

- Поставщики полиэтиленовой газовой трубы sdr11

- Поставщики фитингов для труб из нержавеющей стали 316l из китая

- Ведущие покупатели трубных отводов из китая

- Ведущий покупатель резьбового клея пвх в китае

- Производители коммуникационных труб из пвх в китае

- Поставщики тройников dn20

- Поставщики фитингов для стыковой сварки из китая

- Основные покупатели стальных фланцев dn50