Отвод 2001

Отвод 2001… Уже само название вызывает смешанные чувства. Для многих, кто работает с полимерными материалами, это синоним проблем, а иногда – и просто головной боли. Часто попадаются на глаза упрощенные схемы, 'волшебные' формулы, и обещания мгновенного решения. Но реальность, как всегда, куда сложнее. За годы работы с различными системами отвода тепла, я убедился, что универсального подхода здесь просто нет. Каждый случай – это отдельная история, с собственными нюансами, материалами и требованиями. Поэтому хочу поделиться своими наблюдениями, ошибками и, надеюсь, полезными выводами.

Что на самом деле представляет собой отвод 2001?

Начнем с определения. Отвод 2001 – это, по сути, метод охлаждения полимерного материала в процессе его производства. Это не просто 'охлаждение', а контролируемый процесс, направленный на предотвращение деформации, снижение внутренних напряжений и обеспечение оптимальных механических свойств конечного изделия. Ключевая идея – быстрое удаление тепла, выделяемого при полимеризации или литье под давлением. Но 'быстрое' – это понятие относительное. Скорость отвода тепла должна соответствовать конкретному материалу, его вязкости, температуре полимеризации и геометрии детали.

Многие начинающие сталкиваются с проблемой переохлаждения, что приводит к образованию трещин и сколов. Напротив, недостаточное охлаждение – и деталь деформируется, теряя свои размеры и свойства. Идеальная задача – найти баланс. И здесь в игру вступают различные системы отвода тепла, которые и являются предметом нашего обсуждения. Существуют различные типы: воздушное охлаждение, водяное охлаждение, использование терморезистивных нагревателей, интегрированных в форму. Выбор конкретной системы – это всегда компромисс, зависящий от бюджета, требований к точности и скорости производства.

Основные проблемы и распространенные ошибки

Одной из самых распространенных ошибок является недооценка значимости теплофизических свойств материала. Многие просто берут 'среднюю температуру по больнице', не учитывая, что различные полимеры требуют разных подходов. Например, полиамиды (нейлон) гораздо более чувствительны к переохлаждению, чем полипропилен. Использование одинаковых параметров отвода тепла для этих материалов – прямой путь к проблемам.

Другая проблема – неправильный расчет геометрии системы охлаждения. Просто добавить больше каналов или увеличивать площадь теплообмена – не всегда решает проблему. Важно учитывать расположение каналов, их диаметр, расстояние между ними и направление потока охлаждающей жидкости (если используется водяное охлаждение). Неправильно спроектированная система может привести к неравномерному охлаждению, образованию холодных зон и, как следствие, к дефектам изделия. Примером может служить работа с крупногабаритными деталями сложной геометрии: часто возникают проблемы с равномерным распределением тепла, и приходится прибегать к сложным алгоритмам моделирования и оптимизации системы охлаждения. Иногда, простое увеличение количества каналов недостаточно, требуется изменение их расположения или форма.

Кроме того, часто забывают о влиянии толщины стенки детали. Более толстые стенки требуют более длительного времени охлаждения, что необходимо учитывать при проектировании системы отвода тепла. При производстве деталей с переменной толщиной стенки (например, со сложной внутренней структурой) возникают дополнительные трудности. Здесь часто применяется комбинированный подход, сочетающий разные методы охлаждения в разных участках детали.

Личный опыт: кейс с поликарбонатом

Недавно мы столкнулись с проблемой при производстве деталей из поликарбоната. Детали были относительно небольшими, но с высокой степенью детализации. При использовании воздушного охлаждения мы постоянно сталкивались с образованием трещин на краях деталей. Пришлось пересмотреть систему охлаждения и перейти на водяное охлаждение с использованием микроканалов. Этот подход оказался более эффективным, но потребовал дополнительных затрат на оборудование и проектирование.

Во время этой работы мы также экспериментировали с различными типами охлаждающих жидкостей. Оказалось, что не все жидкости одинаково эффективны. Например, использование антифриза привело к образованию отложений в каналах охлаждения, что снизило эффективность системы и потребовало регулярной очистки. В итоге мы остановились на специальной теплоносители, разработанной для использования в полимерной промышленности. Это решение позволило значительно снизить образование отложений и повысить надежность системы охлаждения.

Важно отметить, что при работе с поликарбонатом крайне важно контролировать температуру охлаждающей жидкости. Слишком низкая температура может привести к образованию конденсата на поверхности детали, что может повлиять на качество поверхности. Необходимо также учитывать, что поликарбонат подвержен растрескиванию при слишком быстром охлаждении. Поэтому, скорость отвода тепла должна быть тщательно отрегулирована. Мы использовали датчики температуры и систему автоматического управления для контроля и регулирования температуры охлаждающей жидкости. Это позволило нам обеспечить оптимальный режим охлаждения и избежать проблем с образованием трещин.

Какие системы охлаждения сейчас наиболее востребованы?

Сейчас все большую популярность приобретает использование терморезистивных нагревателей (TRD) в качестве элементов системы отвода тепла. TRD позволяют не только охлаждать деталь, но и нагревать ее, что может быть полезно в некоторых случаях. Также набирает обороты использование микроканальных систем охлаждения, которые позволяют обеспечить очень высокую плотность теплообмена. Однако, микроканальные системы требуют более сложных и дорогостоящих технологий производства. Применение отвода тепла в сочетании с методом холодной экструзии становится все более распространенным в производстве композитных материалов.

Безусловно, 3D-печать также оказывает влияние на выбор систем отвода тепла. При 3D-печати требуется очень точный контроль температуры, чтобы избежать деформации детали. В этом случае часто используются специальные нагревательные элементы и системы охлаждения, интегрированные в 3D-принтер.

Заключение: Не забывайте о нюансах

Подводя итог, хочу еще раз подчеркнуть, что отвод 2001 – это не просто техническая задача, а комплексный процесс, требующий учета множества факторов. Не существует универсального решения, которое подходит для всех случаев. Важно тщательно анализировать теплофизические свойства материала, геометрию детали, требования к точности и скорости производства. Не стоит полагаться на шаблоны и готовые решения. Помните, что даже небольшая ошибка в проектировании системы охлаждения может привести к серьезным проблемам. И, конечно, не бойтесь экспериментировать и искать новые подходы. Помните, что за каждым успешным проектом стоит множество неудачных попыток.

Надеюсь, этот небольшой обзор был полезен. Готов к дальнейшему обсуждению и обмену опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

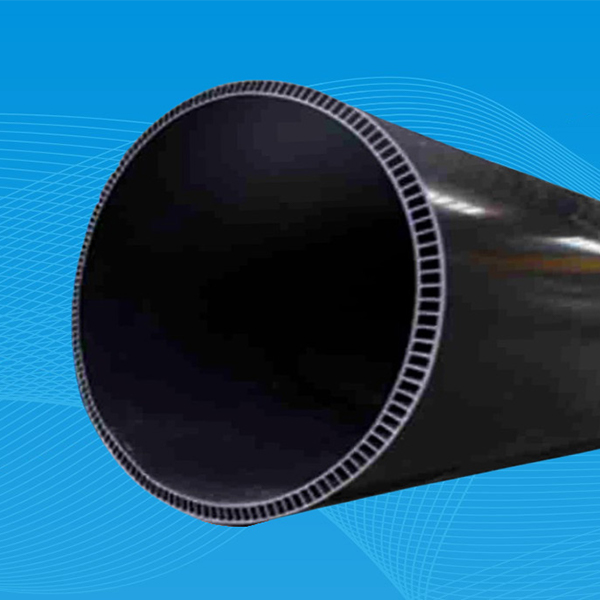

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

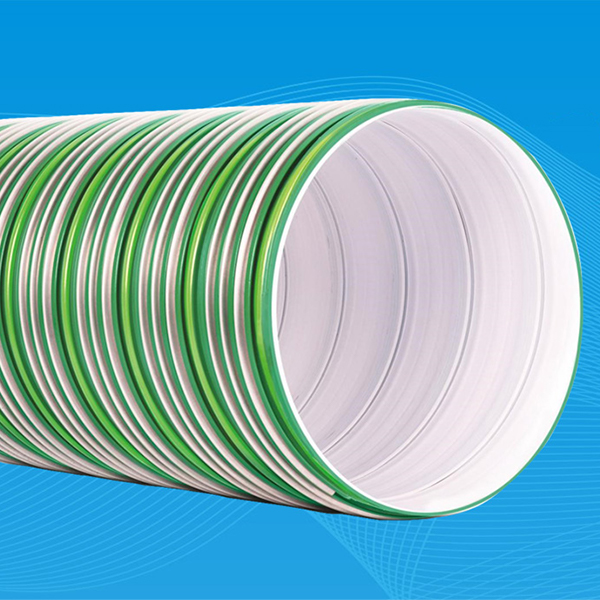

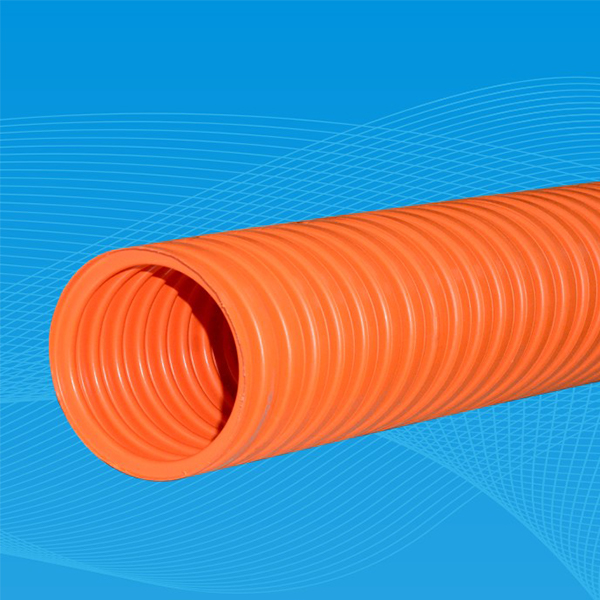

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

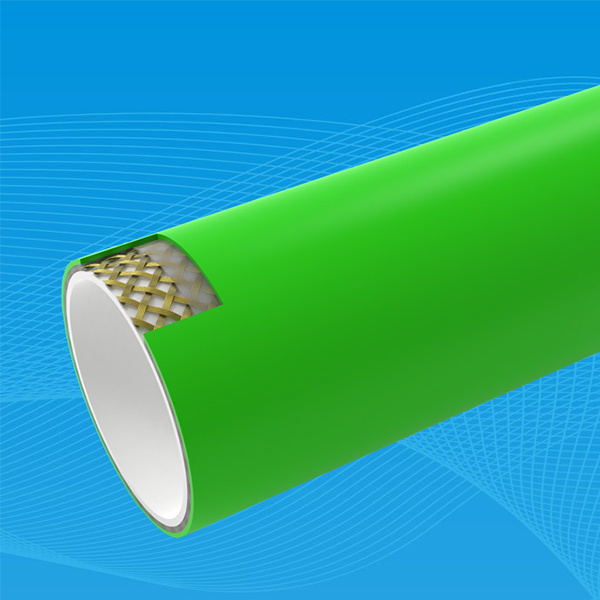

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

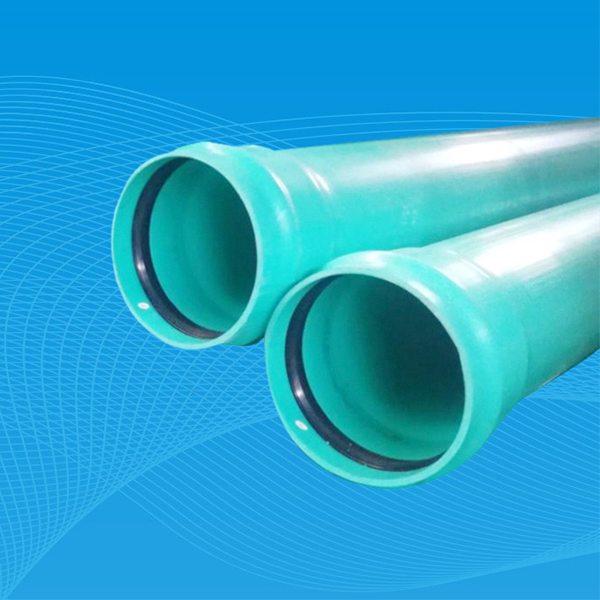

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

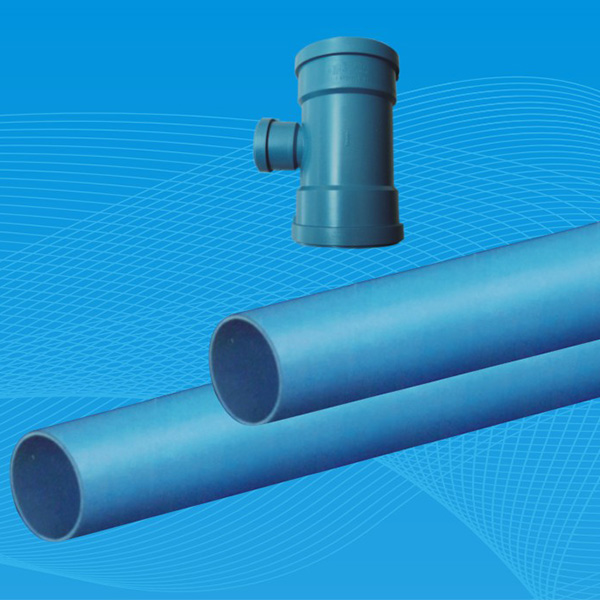

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

Системы для “губчатых городов”

Системы для “губчатых городов”

Связанный поиск

Связанный поиск- Лучшие покупатели стальных тройников из китая

- Китайский производитель полиэтиленовых труб для газа sdr11

- Завод по производству локтей с острым изгибом

- Китайский производитель клея пвх для водоснабжения

- Отвод стальной

- Производители тройников dn3/4

- Цена комплекта кабелепроводов и соединителей из пвх

- Основные покупатели колен dn5

- Тройник 50

- Производители труб пвх-м для горизонтального развальцовывания