Отвод 20

Отвод 20... Слышал, наверное, многие в нашей индустрии. Часто это рассматривают как универсальное решение, как 'волшебную таблетку'. Но реальность, как всегда, куда сложнее. Многочисленные статьи и презентации обещают простое и эффективное применение, но на практике возникают нюансы, о которых часто умалчивают. Хочу поделиться своим опытом, ошибки, которые мы совершали, и те решения, которые оказались наиболее удачными. Постараюсь быть максимально конкретным, без излишней воды и профессионального жаргона.

Что такое 'Отвод 20' на самом деле?

Прежде чем углубляться в применение, важно понять, что именно подразумевается под термином Отвод 20. В большинстве случаев это относится к системе выравнивания и распределения тепловых потоков в пластиковых трубах. Но понятие не всегда однозначно. В разных компаниях, в зависимости от используемого оборудования и конкретной задачи, 'Отвод 20' может означать разное – от конкретной конфигурации ребра охлаждения до комплексной системы, включающей в себя термические датчики и автоматическое регулирование. Важно понимать, с какой именно системой вы имеете дело, прежде чем делать какие-либо выводы.

Сам по себе принцип Отвода 20 – увеличение площади поверхности для рассеивания тепла – не нов. Проблема в оптимизации этой площади. Как добиться максимальной эффективности при минимальных затратах на производство и установку? Это вопрос, над которым мы бились не раз.

Проблемы при внедрении системы охлаждения

Иногда мы сталкивались с ситуацией, когда система охлаждения, разработанная с теоретической точки зрения, в реальности не приносила ожидаемого эффекта. Причина часто заключалась в неправильном расчете тепловой нагрузки. Это, конечно, очевидно, но часто недооценивается. Например, при производстве полипропиленовых труб большого диаметра, тепловыделение при экструзии может быть значительно выше, чем предполагалось изначально. Это привело к перегреву инструмента и снижению качества продукции.

Еще одна распространенная проблема – неравномерное распределение температуры по длине трубы. Это может привести к деформациям, появлению трещин и другим дефектам. Ключевым моментом здесь является правильный выбор материалов для теплоизоляции и эффективная система отвода тепла. Мы использовали различные модели теплоизоляционных материалов, от минеральной ваты до пенополиуретана, чтобы добиться оптимального результата. При этом, важно учитывать их теплопроводность и адгезионные свойства.

Не забывайте про вентиляцию. Недостаток циркуляции воздуха вокруг трубы может значительно снизить эффективность системы Отвод 20. В некоторых случаях приходилось устанавливать дополнительные вентиляторы, чтобы обеспечить необходимый воздушный поток.

Опыт применения в производстве труб

В нашей компании, АО Кантай Пластик Технолоджи, мы активно используем системы Отвод 20 на различных этапах производства пластиковых труб. Начиная с экструзии и заканчивая термосваркой.

Например, при производстве труб для водоснабжения, где требуется высокая степень чистоты и однородности материала, особенно важно контролировать температуру. Мы внедрили систему автоматического регулирования Отвод 20, которая позволяет поддерживать температуру на оптимальном уровне. Это позволило нам значительно повысить качество продукции и сократить количество брака.

Для труб большого диаметра, применяемых в нефтегазовой отрасли, мы используем системы, включающие в себя ребра охлаждения, изготовленные из меди или алюминия. Эти ребра эффективно рассеивают тепло, предотвращая перегрев трубы и обеспечивая ее долговечность. При проектировании таких систем обязательно учитываются особенности материала трубы и условия эксплуатации.

Пример неудачной реализации и извлеченные уроки

Однажды мы попытались внедрить систему Отвод 20 на одном из наших старых производственных линий. Мы использовали готовый комплект, который, как нам казалось, идеально подходил для наших нужд. Но результат оказался неудовлетворительным. Причиной тому была несовместимость системы с существующей системой охлаждения. Мы не учли, что старая система была рассчитана на другую тепловую нагрузку и не могла эффективно работать в связке с новой системой. Это был болезненный урок, который научил нас тщательно оценивать все факторы перед внедрением новых технологий. Нам пришлось перепроектировать систему охлаждения, что потребовало дополнительных затрат и времени.

Важно понимать, что не существует универсального решения. Необходимо проводить тщательный анализ каждой конкретной ситуации и разрабатывать индивидуальное решение, учитывающее все особенности производства. Помните, что даже небольшие детали могут иметь большое значение.

Будущее Отвод 20: новые технологии и тенденции

В последнее время наблюдается тенденция к использованию более современных и эффективных систем охлаждения. Например, все большую популярность приобретают системы с использованием жидкостного охлаждения. Они позволяют добиться более эффективного рассеивания тепла по сравнению с традиционными воздушными системами. Мы сейчас изучаем возможности внедрения таких систем на наших производственных линиях.

Также активно развивается направление использования нанотехнологий. Например, разрабатываются новые материалы для теплоизоляции, которые обладают улучшенными теплофизическими свойствами. Это позволит нам снизить теплопотери и повысить энергоэффективность наших производственных процессов.

Не стоит забывать про важность мониторинга и контроля параметров системы охлаждения. Использование датчиков температуры и давления позволяет оперативно выявлять проблемы и предотвращать аварийные ситуации. Мы используем современные системы автоматизации, которые позволяют контролировать температуру и давление в режиме реального времени.

На сайте АО Кантай Пластик Технолоджи

Ключевые выводы

Итак, подведем итоги. Система Отвод 20 – это важный элемент обеспечения качества и эффективности производства пластиковых труб. Но это не универсальное решение, и его применение требует тщательного анализа и проектирования.

Необходимо учитывать тепловую нагрузку, особенности материалов, условия эксплуатации и требования безопасности. Важно также проводить регулярный мониторинг и контроль параметров системы охлаждения.

И, конечно, не стоит бояться экспериментировать и внедрять новые технологии. Постоянное совершенствование производственных процессов – залог успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубные системы напольного отопления из PE-RT

Трубные системы напольного отопления из PE-RT -

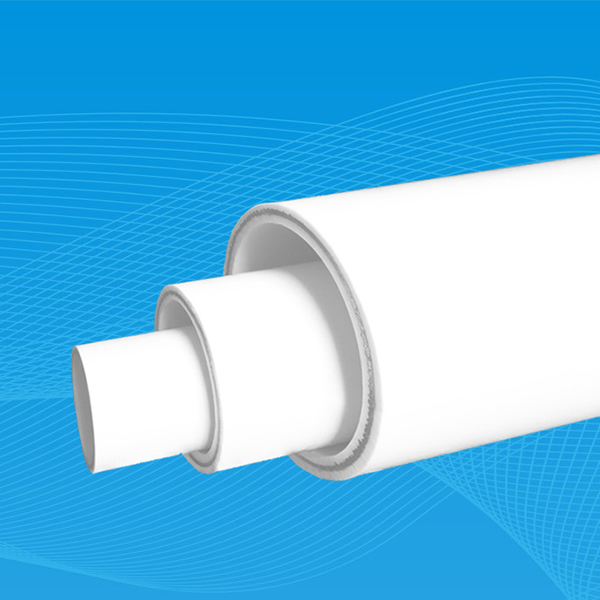

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

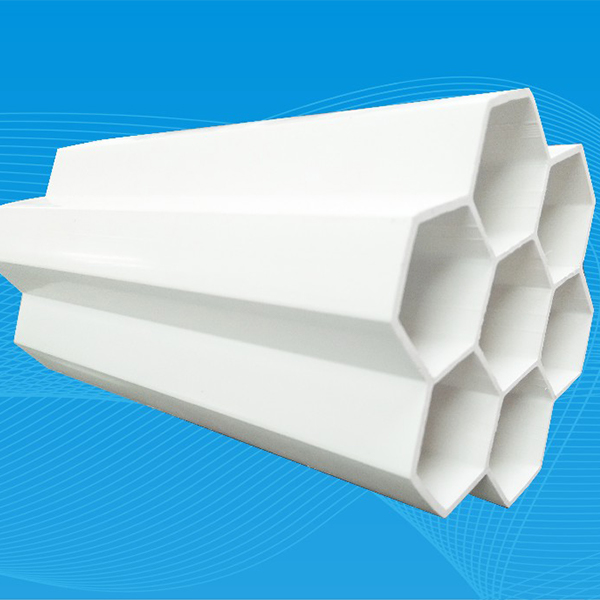

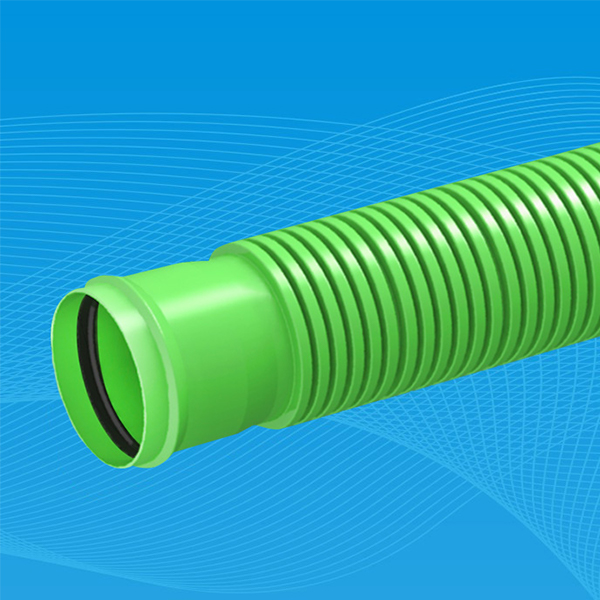

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

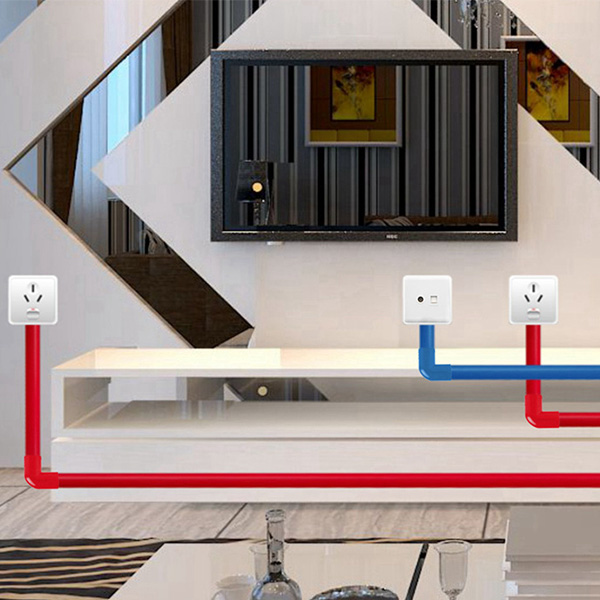

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

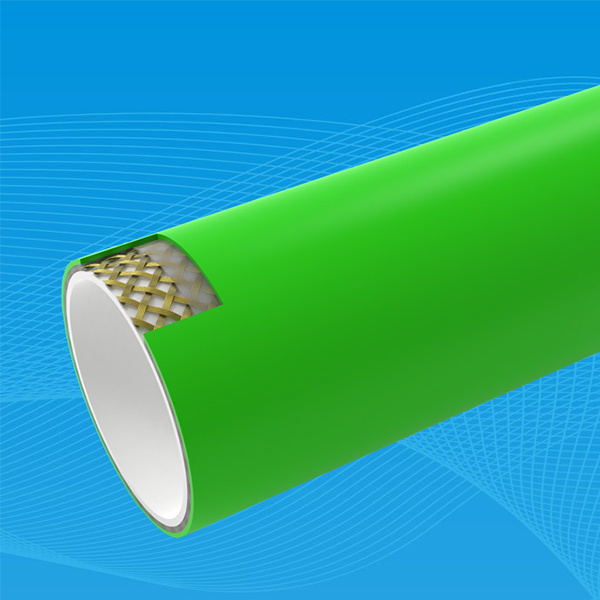

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

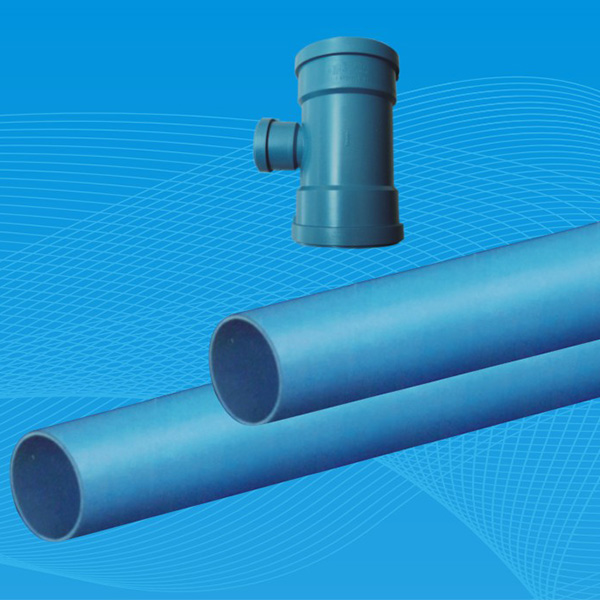

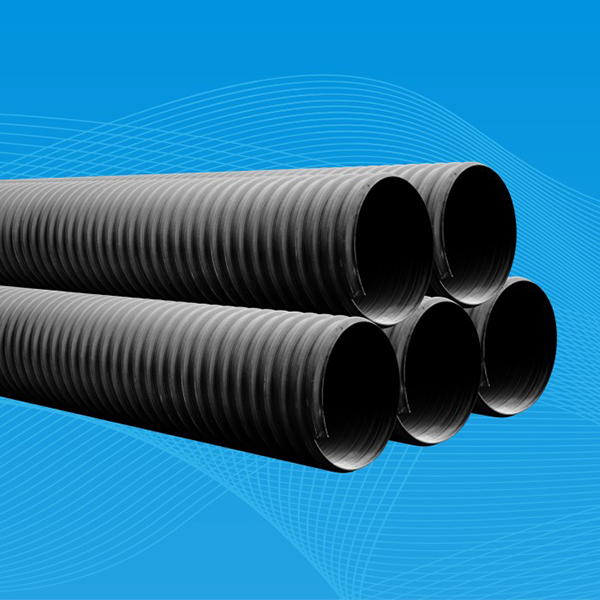

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

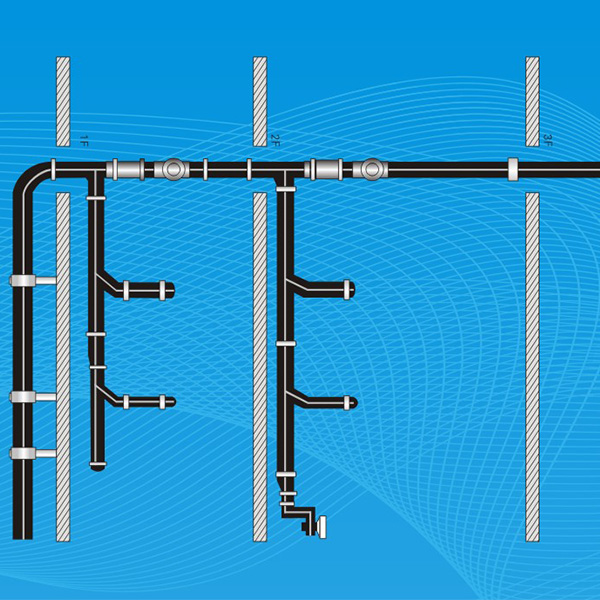

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE

Связанный поиск

Связанный поиск- Цены на трубы марки пэ100 для систем водоснабжения в китае

- Поставщики отводов dn110 из китая

- Поставщики дренажных отводов из китая

- Цена трубы для отопления с кислородным барьером pert i

- Производители 20 мм магистральных труб из пвх

- Цены на полиэтиленовые трубы с семью отверстиями в китае

- Производители стальных проволочных труб из полиэтилена

- Лучшие покупатели угловых колодцев в китае

- Отвод 90

- Производители труб из нержавеющей стали 304