Отвод 110

Давайте начистоту: многие, начинающие работать с отводами, видят в них просто способ безопасно отвести тепло. И да, в общем-то, это так. Но отвод 110 – это не просто теплоотвод. Это целая система, и игнорирование некоторых деталей может привести к серьезным проблемам, даже при кажущейся простой задаче. Я не инженер-теоретик, а человек, который годами копался в этом, видел разные ситуации, и, пожалуй, сейчас поделимся не только общими принципами, но и о том, с чем сталкивался лично.

Что такое отвод 110 и зачем он нужен?

В своей основе, отвод 110 – это конструкция, предназначенная для отвода тепла от различных элементов, обычно от нагревающихся компонентов в электрических цепях или, в более широком смысле, от любых источников тепловыделения. Но ключевое слово здесь – *эффективность*. Простой теплоотвод может просто задерживать тепло, не рассеивая его. А отвод 110 разработан с учетом оптимальной теплопередачи, учитывая материал, форму и конструкцию.

Почему он нужен? Потому что перегрев – это враг. Перегрев компонентов приводит к снижению их надежности, преждевременному выходу из строя, а в некоторых случаях – к опасным ситуациям. В электротехнике, например, это может быть короткое замыкание или пожар. В других отраслях, например, при работе с промышленным оборудованием, перегрев может привести к остановке производства и серьезным финансовым потерям. Применительно к нашей компании, АО Кантай Пластик Технолоджи, мы часто сталкиваемся с необходимостью эффективного охлаждения оборудования в процессе производства пластиковых изделий. Особенно это касается экструдеров и литьевых машин.

Материалы: выбор оптимального отвода

Выбор материала для отвода 110 – критически важный момент. Самые распространенные варианты: алюминий и медь. Алюминий легче и дешевле, но медь обладает лучшей теплопроводностью. Для ответственных приложений, где требуется максимальная эффективность, обычно выбирают медь. Но нужно учитывать и другие факторы: коррозионная стойкость, вес конструкции, стоимость. Мы, например, часто используем сплавы алюминия с различными добавками, чтобы добиться оптимального баланса между теплопроводностью и прочностью. Недавно у нас был проект, где изначально планировали использовать обычный алюминий. Но после тестирования выяснилось, что он недостаточно эффективен для наших задач, и пришлось переходить на медь. Это, конечно, увеличило стоимость, но обеспечило надежность и долговечность системы.

Стоит также обратить внимание на структуру материала. Внутри отвода может быть сложная система каналов и ребер, которые увеличивают площадь теплоотдачи. Различные конструкции – от простых пластин до сложных радиаторов – позволяют адаптировать отвод под конкретные требования.

Конструктивные особенности и распространенные ошибки

Нельзя забывать о конструкции самого отвода. Важна не только теплопроводность материала, но и геометрия. Размеры, форма, расположение каналов и ребер – все это влияет на эффективность теплоотдачи. Часто встречаются ошибки, связанные с недостаточным учетом теплового сопротивления воздуха. Если вокруг отвода нет достаточного потока воздуха, эффективность системы снижается в разы.

Еще одна распространенная ошибка – неправильный монтаж. Недостаточный контакт отвода с нагреваемым элементом приводит к образованию 'мостиков сопротивления', которые препятствуют теплопередаче. Мы в нашей компании разработали специальные инструкции по монтажу отводов, чтобы минимизировать такие ошибки. Это включает в себя использование термопасты и правильный выбор креплений.

Проблемы с термопастой: как избежать?

Термопаста – важный элемент, обеспечивающий надежный теплоконтакт между отводом и нагреваемым компонентом. Неправильный выбор термопасты или ее неправильная нанесение может привести к серьезным проблемам. Некачественная термопаста может со временем высыхать и терять свои свойства. А слишком толстый слой термопасты, наоборот, увеличивает тепловое сопротивление. Мы используем только проверенные термопасты от известных производителей и соблюдаем рекомендации по их нанесению. В прошлом у нас была ситуация, когда использовали дешевую термопасту, и через несколько месяцев система охлаждения начала давать сбой. Пришлось ее заменить, что привело к дополнительным расходам и простою оборудования.

Мониторинг и диагностика: как проверить эффективность?

Чтобы убедиться в эффективности работы отвода 110, необходимо проводить мониторинг и диагностику системы. Можно использовать различные методы: визуальный осмотр, термография, измерение температуры компонентов. Термография – это особенно полезный инструмент, позволяющий увидеть распределение температуры по поверхности отвода и выявить проблемные места.

Мы в АО Кантай Пластик Технолоджи регулярно проводим термографический мониторинг оборудования, использующего системы охлаждения с отводами. Это позволяет нам своевременно выявлять и устранять проблемы, предотвращая поломки и простои. Например, недавно с помощью термографии мы обнаружили перегрев одного из двигателей экструдера, который был вызван недостаточным контактом отвода. После устранения этой проблемы, эффективность работы экструдера значительно увеличилась.

Будущее отводов 110: новые технологии и материалы

Технологии в области теплоотвода постоянно развиваются. Появляются новые материалы, такие как графит и керамика, которые обладают еще более высокой теплопроводностью, чем медь и алюминий. Разрабатываются новые конструкции отводов, позволяющие более эффективно рассеивать тепло. Мы внимательно следим за этими тенденциями и постоянно внедряем новые технологии в свою производственную деятельность. В будущем, возможно, мы будем использовать 3D-печать для создания индивидуальных отводов, адаптированных под конкретные требования.

К примеру, сейчас активно развивается направление использования микроканальных теплоотводов. Они позволяют значительно увеличить площадь теплоотдачи при минимальных габаритах. Хоть и пока это пока дорогостоящая технология, но ее потенциал огромен, особенно в условиях все более миниатюризированного оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

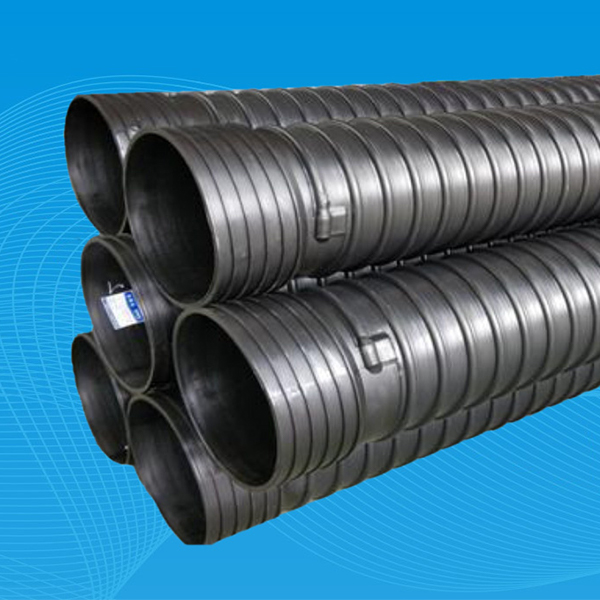

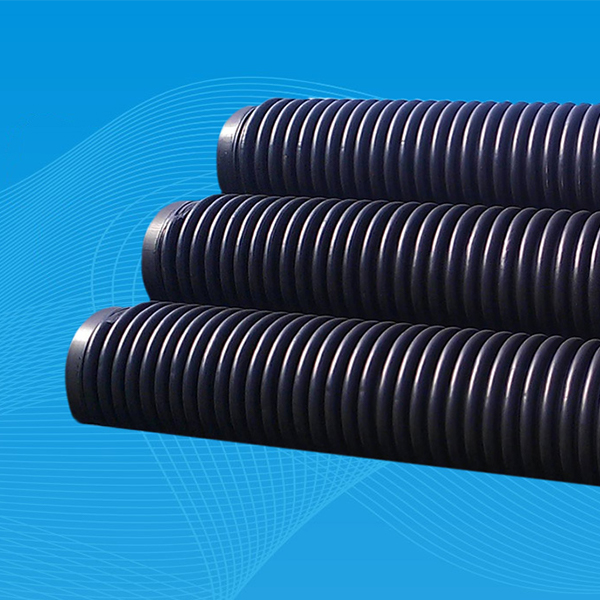

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”) -

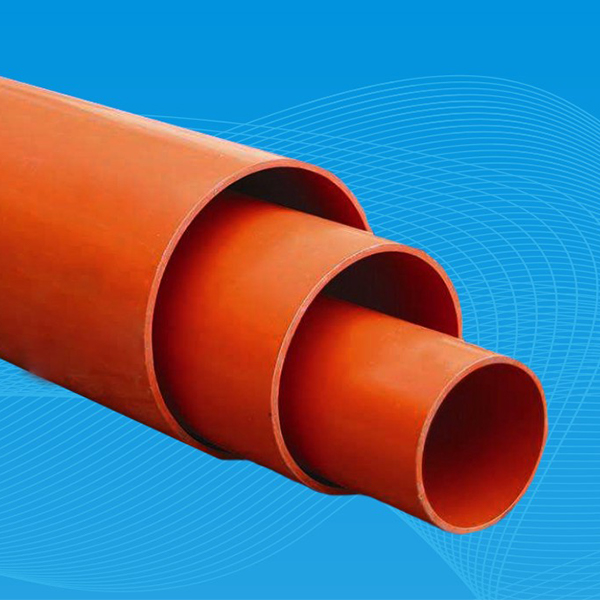

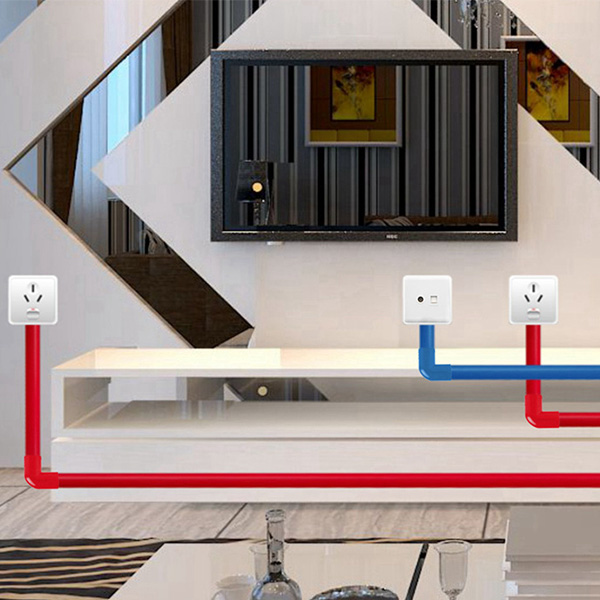

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

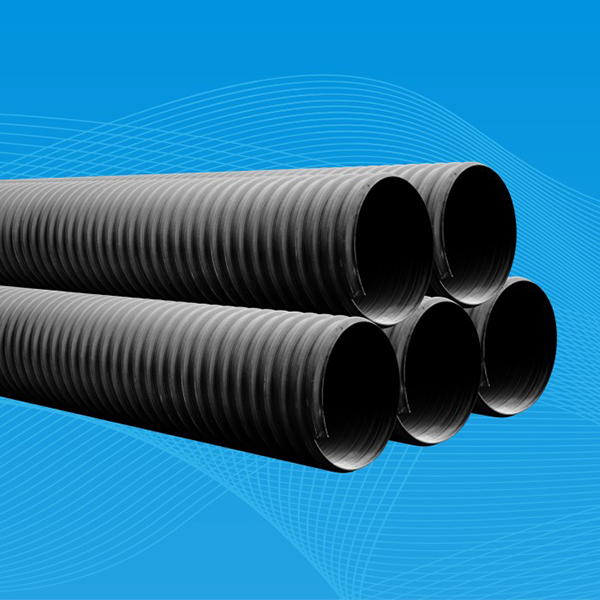

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

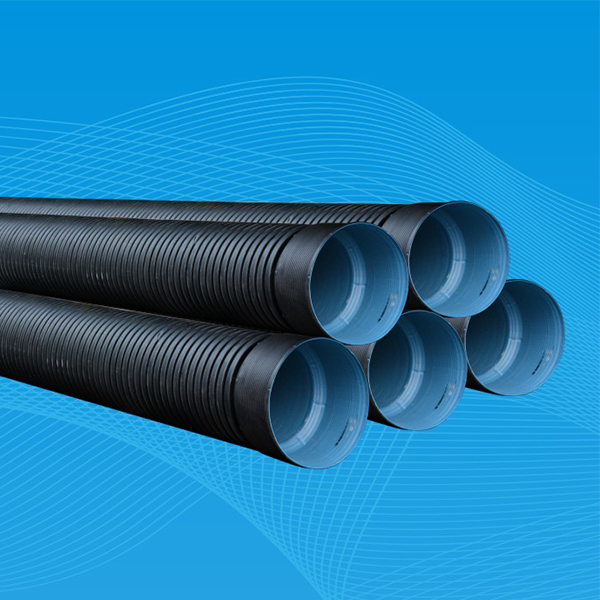

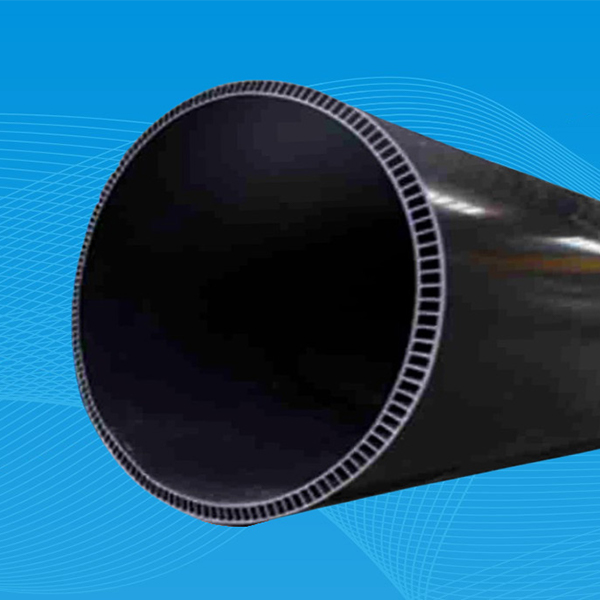

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами -

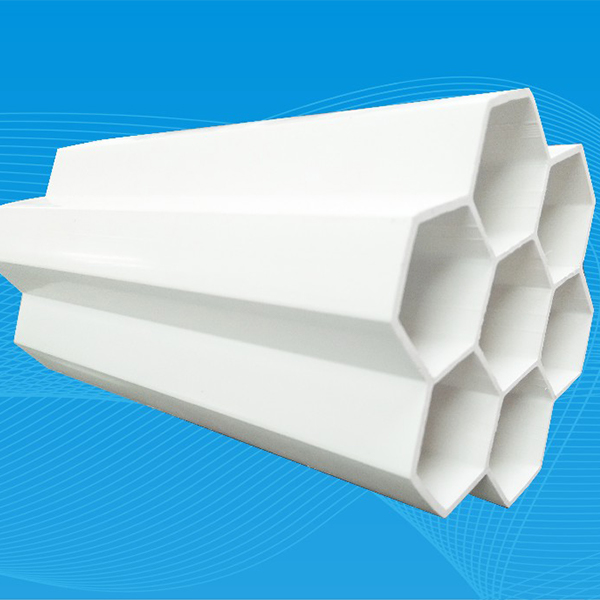

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

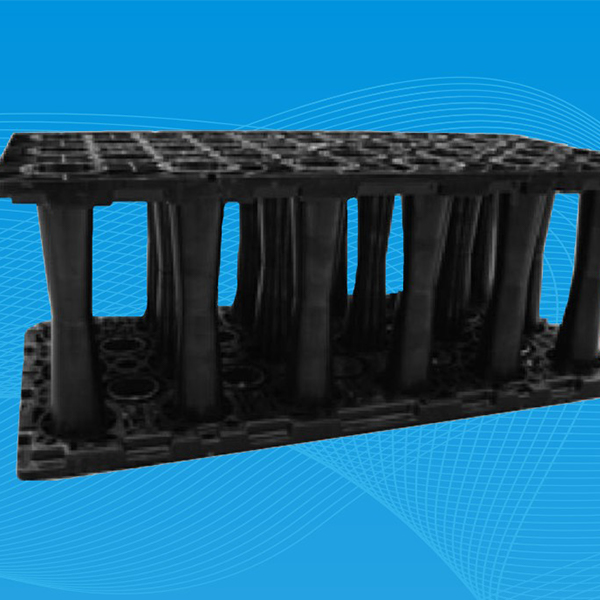

Системы для “губчатых городов”

Системы для “губчатых городов” -

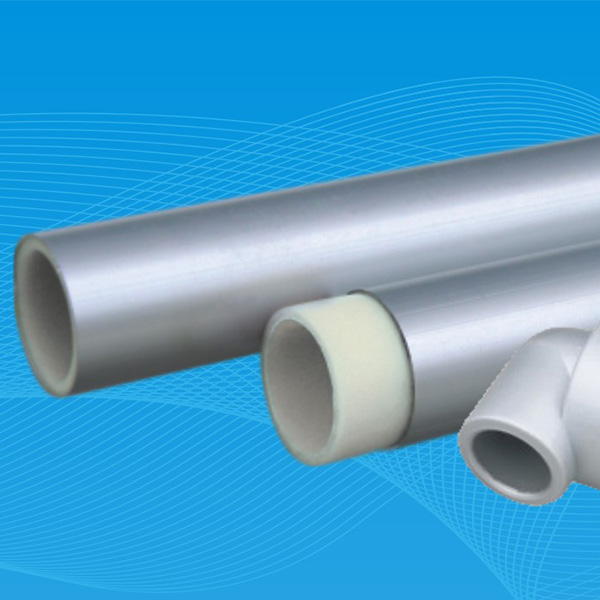

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB

Связанный поиск

Связанный поиск- Цены на резьбовые фитинги для проводов из пвх

- Производители гофрированных труб из полиэтиленовой ленты в китае

- Завод фитингов для труб с глушителем из пп

- Цена локтя 90°

- Отвод

- Поставщики тройников для труб

- Цена четырехходовых колодцев в китае

- Завод по производству высотных водосточных труб из пвх

- Поставщики aisi 304 фитинги для труб из нержавеющей стали из китая

- Цена запорного клапана ppr