Отвод стальной

На рынке металлоконструкций часто можно услышать разговоры об отводе стального профиля, как о чем-то простом. Но на практике все гораздо сложнее, чем кажется. Многие воспринимают это как механический процесс, а на самом деле здесь целый комплекс факторов, влияющих на долговечность и надежность конструкции. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, полученными за годы работы в этой сфере.

Почему неправильный отвод – это всегда риск

Первое, что стоит понимать – это то, что некачественный отвод стальной профиля – это прямая дорога к разрушению конструкции. Даже незначительные отклонения от заданных параметров могут привести к концентрации напряжений, коррозии и, как следствие, к полному разрушению. Это особенно актуально для ответственных конструкций, таких как каркасы зданий и мостов. За годы практики видел много примеров, когда из-за плохого отвода металла приходилось все переделывать. Порой это обходилось очень дорого.

Я помню один случай, когда на заводе, где я работал, отводили стальные балки для перекрытия торгового центра. Заказчик требовал максимально быстрой поставки и давил на качество. В итоге, было принято решение использовать более дешевое оборудование для отвода и сократить время на контроль. Очевидно, что это была большая ошибка. Через несколько месяцев после монтажа балки начали деформироваться, появились трещины. Пришлось срочно останавливать работу и переделывать все.

Влияние марки стали на процесс отвода

Нельзя забывать и о марки стали. Разные марки металла имеют разную пластичность и обрабатываемость. Некоторые стали очень сложно подвергать отводу стального без риска возникновения трещин или других дефектов. Например, работа со высокопрочными сталями требует более точного контроля параметров и использования специального оборудования. Использование неподходящих режимов может привести к снижению прочности материала в области отвода, что недопустимо. При работе с углеродистыми сталями часто возникают проблемы с сохранением геометрических размеров, особенно при больших радиусах кривизны.

На практике это часто проявляется в появлении остаточных напряжений, которые со временем приводят к деформации и разрушению конструкции. Нужно учитывать, что некоторые марки стали более подвержены образованию внутренних напряжений при деформировании, а это нужно учитывать при проектировании и выборе технологии отвода.

Технологии отвода: плюсы и минусы

Существует несколько основных технологий отвода стального профиля: холодный отвод, горячий отвод, гидравлический отвод и механический отвод. Каждая из них имеет свои преимущества и недостатки. Холодный отвод – это самый распространенный способ, но он подходит не для всех марок стали и не для всех размеров профилей. Горячий отвод позволяет работать с более сложными геометрическими формами, но требует специального оборудования и квалифицированного персонала. Гидравлический и механический отвод позволяют получать более точные результаты, но они дороже и требуют больше времени.

Мы в АО Кантай Пластик Технолоджи в основном используем гидравлический отвод для изготовления сложных деталей. Да, это дороже, но зато результат всегда гарантирован. Хороший гидравлический пресс позволяет получать профиль с минимальными деформациями и высочайшей точностью. Именно поэтому мы стараемся инвестировать в современное оборудование. Альтернативно, для более простых задач, когда точность не критична, может использоваться механический отвод.

Контроль качества: залог надежности

Независимо от используемой технологии, контроль качества является важнейшим этапом процесса отвода стального. Необходимо проверять геометрию профиля, отсутствие трещин и других дефектов. Для этого используются различные инструменты: штангенциркуль, микрометр, координатно-волочковый станок. В идеале, необходимо проводить контроль качества на каждом этапе процесса – после каждого отвода. Также полезно использовать неразрушающие методы контроля, такие как ультразвуковой контроль или рентгеновский контроль.

В нашей компании мы внедрили систему контроля качества, которая включает в себя несколько этапов. На каждом этапе профиль проверяется на соответствие требованиям проекта. Если обнаружены какие-либо дефекты, профиль не допускается к дальнейшей обработке. Мы также проводим регулярные проверки оборудования и обучение персонала. Именно поэтому мы можем гарантировать высокое качество нашей продукции.

Проблемы и решения: из практики

Со временем накапливается опыт, и возникают определенные закономерности. Одна из распространенных проблем – это деформация профиля в области отвода. Это может быть вызвано недостаточной жесткостью материала, неправильным выбором режимов отвода или плохим качеством оборудования. Для решения этой проблемы необходимо использовать более жесткий материал, подобрать оптимальные режимы отвода или заменить оборудование. Также полезно использовать специальные приспособления для фиксации профиля в процессе отвода.

Мы однажды столкнулись с проблемой деформации стальных уголков при отводе. Оказалось, что причина была в недостаточной жесткости уголков. Мы решили использовать углы с более толстыми стенками, что позволило устранить деформацию. Важно понимать, что для каждого конкретного случая необходимо подбирать индивидуальное решение.

Оптимизация процесса: поиск баланса

Оптимизация процесса отвода стального – это постоянный поиск баланса между стоимостью, качеством и сроками выполнения работ. Нужно учитывать все факторы: марку стали, размеры профиля, требуемую точность, наличие оборудования и квалификации персонала. Иногда приходится идти на компромиссы, но важно, чтобы они не влияли на безопасность конструкции.

Мы постоянно работаем над оптимизацией процесса отвода, чтобы снизить себестоимость продукции и повысить качество. Например, мы используем автоматизированные системы управления оборудованием, которые позволяют снизить количество брака и повысить производительность. Мы также проводим регулярные тренинги для персонала, чтобы повысить их квалификацию. И конечно, продолжаем изучать новые технологии и материалы.

В заключение, хотелось бы подчеркнуть, что отвод стального профиля – это не просто механический процесс, а сложная инженерная задача. Требуется учитывать множество факторов, чтобы получить качественный и надежный результат. Надеюсь, мой опыт поможет вам избежать ошибок и добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

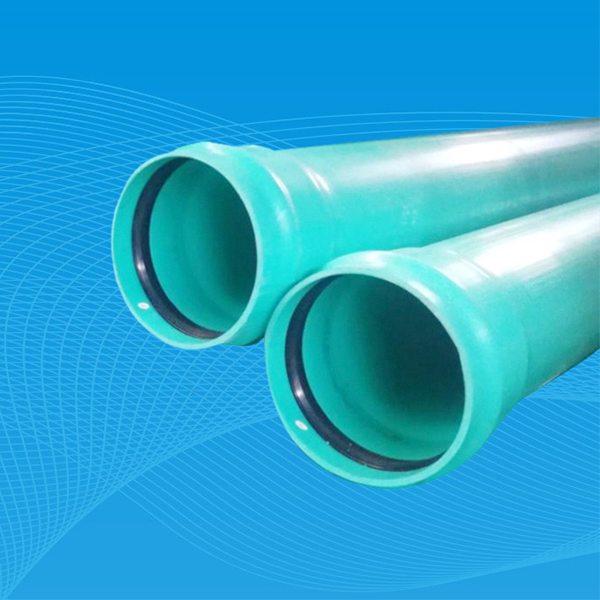

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

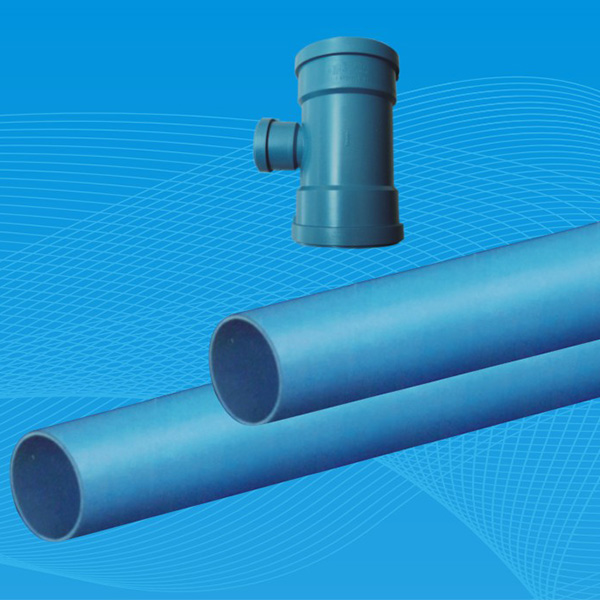

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

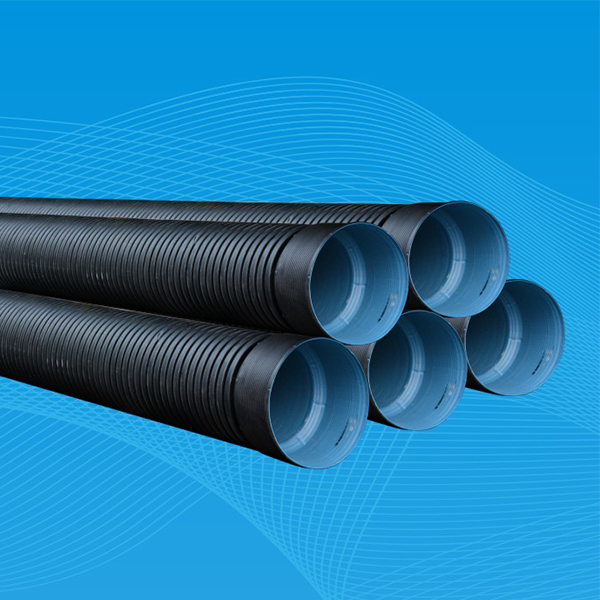

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

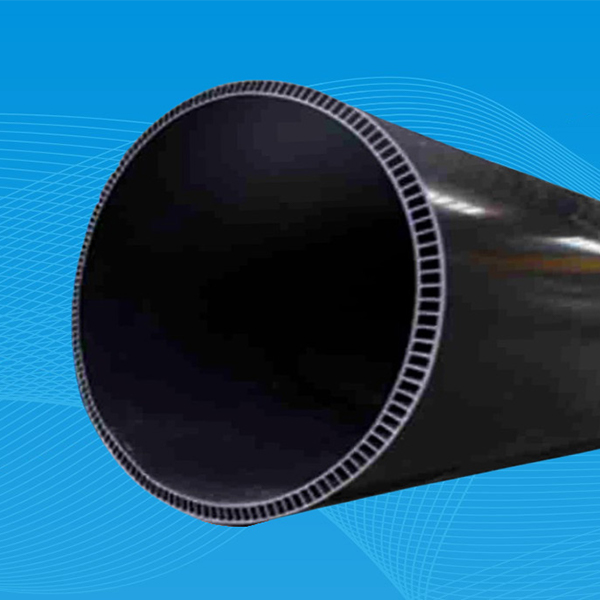

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

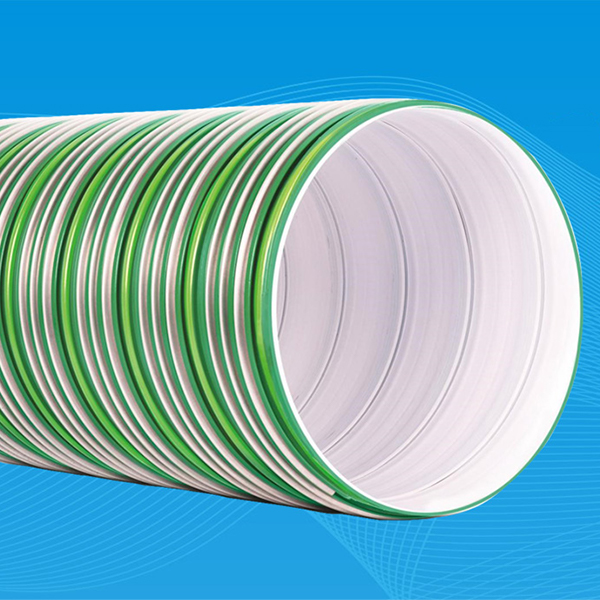

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

Экологичные водопроводные трубы из PE

Экологичные водопроводные трубы из PE -

Системы для “губчатых городов”

Системы для “губчатых городов”

Связанный поиск

Связанный поиск- Черная пвх труба для электропроводки

- Производители двустенных гофрированных труб mpve

- Труба пэ 32 газовая цена

- Китайские производители полиэтиленовых канализационных труб

- Производители прямых труб для подачи воды из пвх-uh в китае

- Стальные отводы основных покупателей

- Поставщики энергетических труб upvc из китая

- Производители черных электромонтажных пвх кабелепроводов в китае

- Производители труб пвх-uh водоснабжения o-flare в китае

- Тройник 17376