Отвод сталь

Отвод сталь… Звучит просто, но как часто в разговорах об этом упускают важные нюансы? Многие воспринимают это как линейный процесс – взять заготовку, отвести ее, закончить. На деле все гораздо сложнее, особенно когда речь идет о больших объемах, сложных геометрических формах или специфических требованиях к качеству поверхности. Я вот часто вижу, как молодые инженеры недооценивают влияние чистоты материала, геометрии детали и параметров инструмента. Недавний случай с крупным заказчиком на поставляемые нами трубы для нефтегазовой отрасли отлично это показал. Мы столкнулись с проблемами коррозии, а причина оказалась не в материале, а в неправильном подходе к отводу сталь, особенно в зоне отдыха инструмента.

Проблемы и распространенные ошибки при отводе сталь

В первую очередь, часто встречается неверный выбор режущего инструмента. Слишком агрессивный инструмент, рассчитанный на твердые сплавы, может привести к преждевременному износу и некачественной поверхности. Вместо этого часто нужен инструмент с более мягким, но прочным покрытием, способным выдерживать высокие температуры и трение. Мы экспериментировали с различными типами резцов для отвода сталь, и оказалось, что оптимальным решением для нашей задачи был инструмент с твердосплавной вставкой, покрытый TiN – титанонитридом. Это значительно увеличило срок службы резца и улучшило качество поверхности.

Еще одна распространенная ошибка – недостаточный или неправильный выбор смазочно-охлаждающей жидкости (СОЖ). СОЖ играет критическую роль в отводе тепла, снижении трения и удалении стружки. Использование обычной воды – это, мягко говоря, не вариант, особенно при работе с высокопрочной сталью. В нашем случае, заказчик выбрал недорогую СОЖ, которая быстро теряла свои свойства и приводила к задирам и царапинам на поверхности отводимой заготовки. Мы предложили использовать специализированную СОЖ на основе синтетических смазочных материалов, которая не только обеспечивает эффективное охлаждение, но и снижает трение, продлевая срок службы резца. Основой для разработки такой СОЖ послужила работа специалистов компании АО Кантай Пластик Технолоджи, у нас большой опыт в этой области.

Кроме того, важно учитывать скорость резания и подачу. Слишком высокая скорость может привести к перегреву, а слишком низкая – к задирам. Оптимальные параметры зависят от материала, геометрии детали и типа инструмента. Поэтому всегда необходимо проводить пробные отводы и корректировать параметры резания.

Особенности работы с различными видами стали

Отвод сталь – это не однородный процесс. Разные марки стали требуют разных подходов. Например, отвод высокохромовых сталей требует использования специальных инструментов и СОЖ, способных выдерживать высокие температуры и коррозионное воздействие. С углеродистой сталью, наоборот, можно работать более агрессивно. В нашем распоряжении целый парк станков с ЧПУ, разработанных с учетом специфики обработки различных марок стали. Мы тесно сотрудничаем с металлургическими предприятиями, чтобы быть в курсе последних изменений в составе стали и адаптировать наши процессы обработки.

Важно учитывать также состояние поверхности заготовки. Наличие окалины, ржавчины или других загрязнений может негативно сказаться на качестве отвода. Поэтому перед обработкой необходимо тщательно очистить заготовку. В некоторых случаях может потребоваться предварительная обработка поверхности, например, шлифовка или пескоструйная обработка.

А вот еще что я заметил – часто недооценивают роль вибрации. Неустойчивый станок, неправильно подобранная система крепления заготовки или изношенные подшипники могут привести к вибрации, которая негативно сказывается на качестве отвода. Для минимизации вибрации мы используем станки с жесткой конструкцией и системой активного контроля вибрации.

Практический пример: отвод труб для нефтегазовой отрасли

Недавно мы получили заказ на отвод труб из высокопрочной стали для нефтегазовой отрасли. Требования к качеству были очень высокими – не допускались задиры, царапины и другие дефекты поверхности. Мы выбрали специальный инструмент с твердосплавной вставкой, покрытой TiN, и разработали оптимальный режим резания. Также мы использовали специализированную СОЖ на основе синтетических смазочных материалов.

В процессе отвода мы столкнулись с некоторыми трудностями. Трубы были очень толстыми, и отвод требовал больших усилий. Кроме того, поверхность труб была покрыта слоем окалины. Мы решили использовать предварительную обработку поверхности с помощью пескоструйной очистки. Это позволило улучшить качество отвода и снизить износ инструмента. В итоге, мы успешно выполнили заказ, и заказчик остался очень доволен качеством нашей работы. У нас на сайте https://www.kangtaipipe.ru есть примеры выполненных работ для нефтегазовой отрасли, можно посмотреть.

Новые тенденции и перспективы

Сейчас активно развивается направление автоматизации процессов отвода сталь. Внедрение роботизированных систем позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы рассматриваем возможность внедрения таких систем в нашей производственной практике. Особое внимание уделяется использованию систем машинного зрения для контроля качества отвода в режиме реального времени. Это позволяет автоматически выявлять дефекты и корректировать параметры процесса.

Также, в последнее время растет интерес к использованию новых материалов и технологий. Например, активно разрабатываются новые типы инструментов с улучшенными характеристиками, а также новые виды СОЖ, обладающие повышенной эффективностью и экологичностью.

Нельзя забывать и о важности постоянного обучения и повышения квалификации персонала. На рынке постоянно появляются новые технологии и требования, поэтому необходимо постоянно обновлять свои знания и навыки. АО Кантай Пластик Технолоджи регулярно проводит тренинги и семинары для своих сотрудников.

В заключение

Отвод сталь – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Нельзя недооценивать важность выбора правильного инструмента, СОЖ и режима резания. Также необходимо учитывать особенности материала и геометрии детали. Постоянное совершенствование технологий и повышение квалификации персонала – залог успеха в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

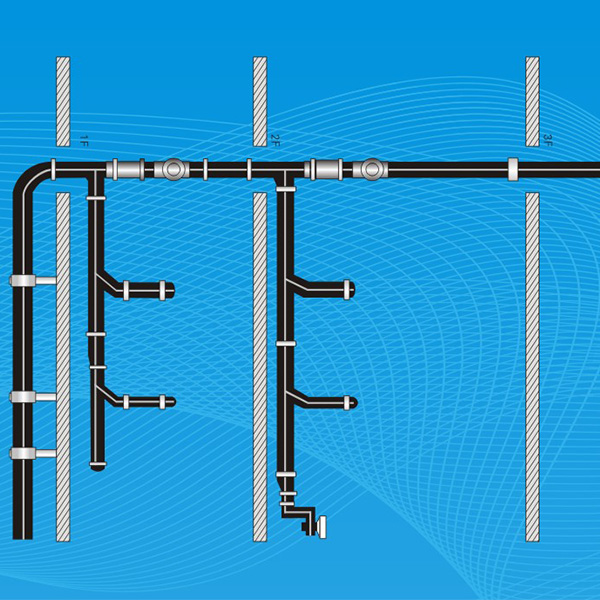

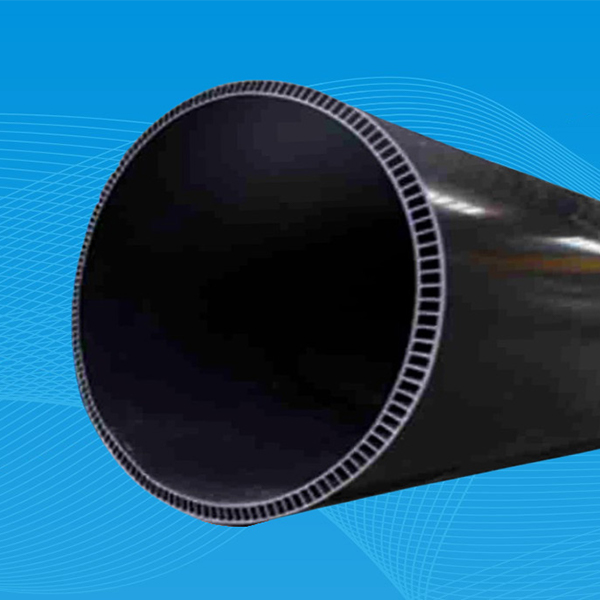

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

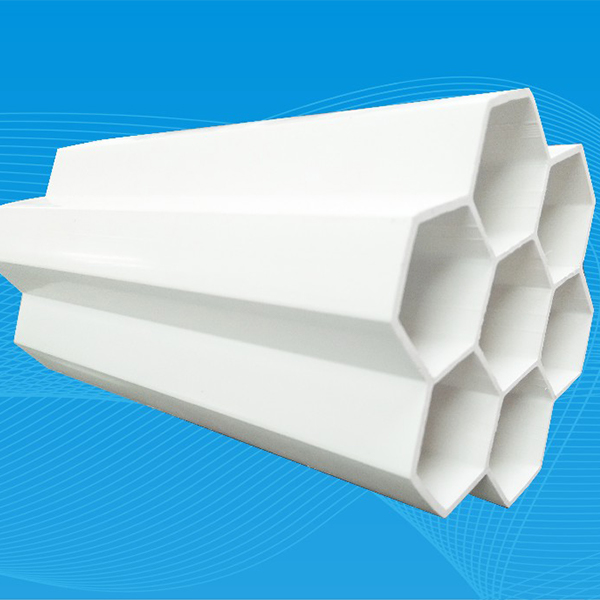

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами -

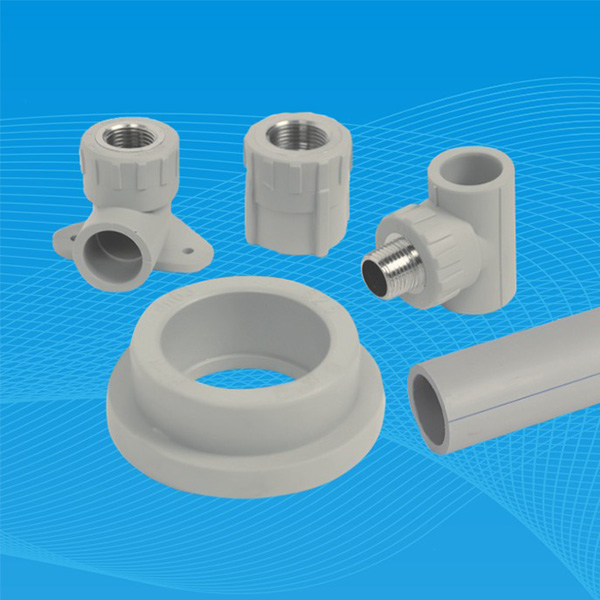

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

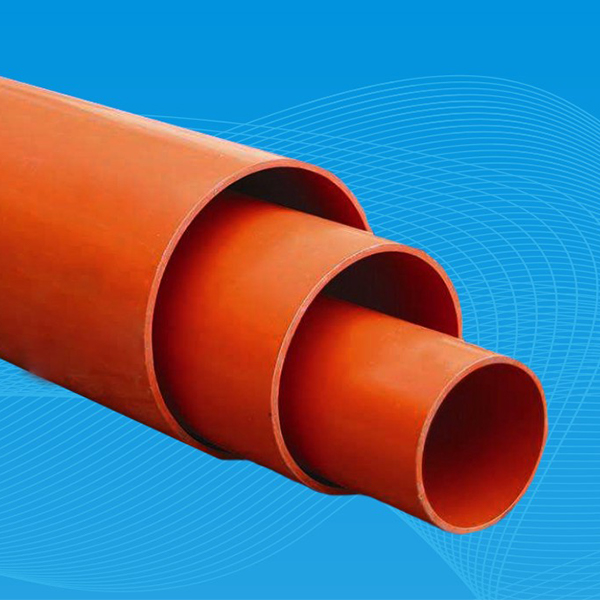

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

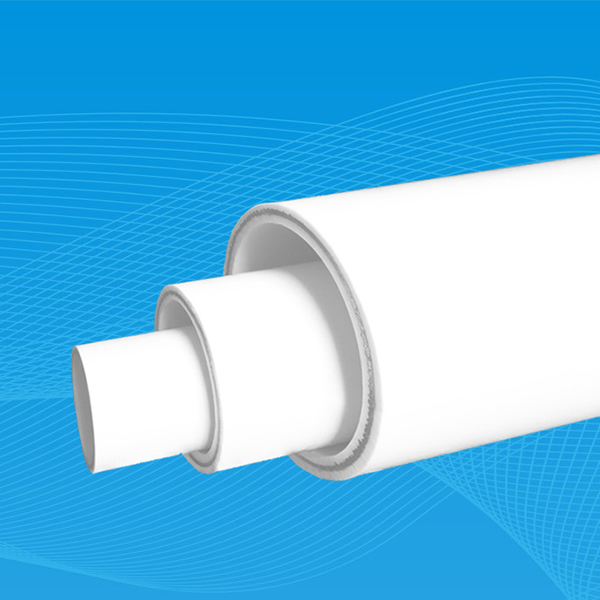

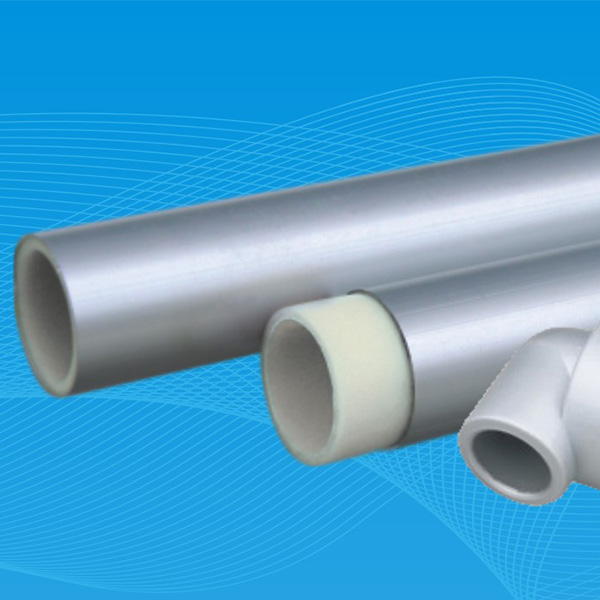

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

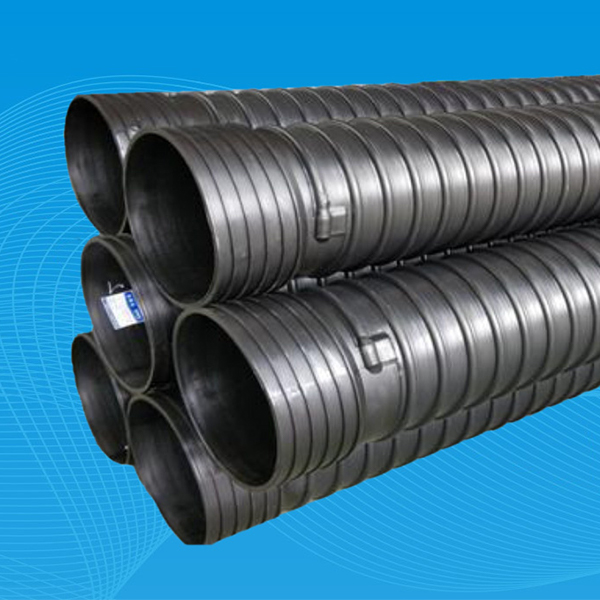

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”) -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP

Связанный поиск

Связанный поиск- Фитинги пвх для канализационных труб

- Ведущие покупатели труб из нержавеющей стали 304 из китая

- Завод композитной трубы из полиэтилена

- Полипропиленовые тройники

- Цены на прямые трубы для подачи воды pvc-uh из китая

- Цена на трубы для водоснабжения ppr

- Поставщики фитингов из пвх для электропроводки

- Основной покупатель канализационных труб со сплошной стенкой из полиэтилена

- Завод по производству локтей из углеродистой стали

- Завод по производству дренажных угольников