Отвод крутоизогнутый

Отвод крутоизогнутый – вещь на первый взгляд простая. Но если присмотреться, то сразу понимаешь, что здесь кипят страсти. Многие считают, что это просто конус, изгибающийся под определенным углом. Да, это правда. Но реальная задача – не просто изгиб, а то, как этот изгиб влияет на гидродинамику потока, на распределение нагрузки, и, как следствие, на долговечность всей системы. В нашей работе с полимерами, особенно с полипропиленом, часто сталкиваемся с проблемами именно в этом элементе. Иногда кажется, что проблем нет, но потом, через несколько лет эксплуатации, начинают вылезать трещины, деформации. И тогда приходится копаться в деталях.

Проблема изгиба и его влияние на поточный режим

Основной сложности, как мне кажется, заключается в резком изменении геометрии потока. Классический конус, даже с плавным изгибом, создает зоны турбулентности. Это не всегда плохо – в определенных случаях турбулентность необходима для эффективного смешивания, например, при подаче реагентов. Но в большинстве случаев – это потеря энергии, увеличение гидравлического сопротивления и повышенный износ деталей.

Мы как-то долго ломали голову над проблемой отвода крутоизогнутого в системе охлаждения для промышленного оборудования. Изначально заказчик хотел использовать стандартный конус, но после испытаний выяснилось, что возникают эрозионные повреждения. Пришлось перепроектировать элемент, используя более плавные переходы и учитывая направление основного потока. Оказалось, что незначительное изменение угла наклона и геометрии изгиба может существенно повлиять на результат.

Гидравлическое сопротивление и выбор материала

Да, и выбор материала играет немаловажную роль. Полипропилен, конечно, удобен и недорог, но его механические свойства не всегда соответствуют требованиям. При высоких температурах и давлении отвод крутоизогнутый может деформироваться, что приведет к нарушению потока и, в конечном итоге, к отказу всей системы. Металлические отводы, естественно, более прочные, но они дороже и требуют более сложной обработки.

В одном из проектов мы использовали полиэтилен высокой плотности (HDPE) для отводов в системе водоснабжения. Сначала показалось, что это оптимальный вариант – дешево и сердито. Но через год эксплуатации возникли проблемы с прочностью и устойчивостью к ультрафиолетовому излучению. Пришлось заменять элементы, что влечет за собой дополнительные затраты и простои. Вот тут-то и понимаю, что экономия на материале может обернуться гораздо большими проблемами в будущем.

Технологии изготовления и контроль качества

Способы изготовления крутоизогнутых элементов достаточно разнообразны – экструзия, литье под давлением, механическая обработка. Выбор технологии зависит от объема производства, требуемой точности и материала. Экструзия подходит для больших партий, литье под давлением – для сложных форм, а механическая обработка – для небольших тиражей и нестандартных размеров.

Особое внимание следует уделять контролю качества. После изготовления каждый элемент должен проходить визуальный осмотр, гидродинамические испытания и, при необходимости, ультразвуковой контроль. Нельзя полагаться только на внешний вид – внутри могут скрываться дефекты, которые не видны невооруженным глазом. Мы используем 3D-сканирование для контроля геометрических параметров и выявления даже незначительных отклонений.

Оптимизация процесса экструзии

При экструзии крутоизогнутых элементов важно правильно подобрать параметры процесса – температуру, скорость экструзии, давление. Неправильная настройка может привести к образованию дефектов, таких как водяные замки, пузыри и разрывы. Мы используем специализированное программное обеспечение для моделирования процесса экструзии и оптимизации параметров для каждого конкретного материала и геометрии.

Иногда возникает проблема с неравномерностью толщины стенки отвода. Это особенно актуально при использовании больших диаметров. Для решения этой проблемы мы используем специальные профили экструдера и систему контроля толщины стенки в реальном времени.

Реальные кейсы и уроки

Однажды мы столкнулись с проблемой деформации крутоизогнутых элементов, изготовленных из полиэтилена низкой плотности (LDPE). Оказалось, что материал слишком мягкий и подвержен усадке при охлаждении. Пришлось использовать более жесткий полимер или применять специальные стабилизаторы для предотвращения усадки.

Еще один пример – проблемы с коррозией у отводов, изготовленных из нержавеющей стали, в агрессивной среде. Необходимо использовать специальные марки стали с повышенной коррозионной стойкостью или применять защитные покрытия. Иначе даже небольшое количество агрессивных веществ может привести к быстрому разрушению элемента.

Работа с нестандартными размерами и формами

Иногда заказчики приходят с нестандартными требованиями – крутоизогнутые элементы больших размеров, с особыми геометрическими параметрами. В таких случаях приходится разрабатывать индивидуальные проекты и использовать сложные технологические решения. Например, мы успешно изготавливали отводы диаметром более метра с радиусом изгиба в несколько десятков градусов.

Ключевым моментом в работе с нестандартными размерами и формами является тщательное проектирование и использование современных CAD/CAM систем. Нельзя недооценивать важность точного расчета геометрии и подбора оптимальных технологических параметров. Иначе даже самая современная технология не сможет гарантировать высокое качество изготовления.

Заключение

Отвод крутоизогнутый – это не просто деталь, это сложный элемент системы, от которого зависит ее надежность и долговечность. Нельзя относиться к нему легкомысленно. Важно учитывать все факторы – материал, геометрию, технологию изготовления, условия эксплуатации. И, конечно, необходимо постоянно совершенствовать технологии и методы контроля качества. Ведь от этого зависит успех всей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

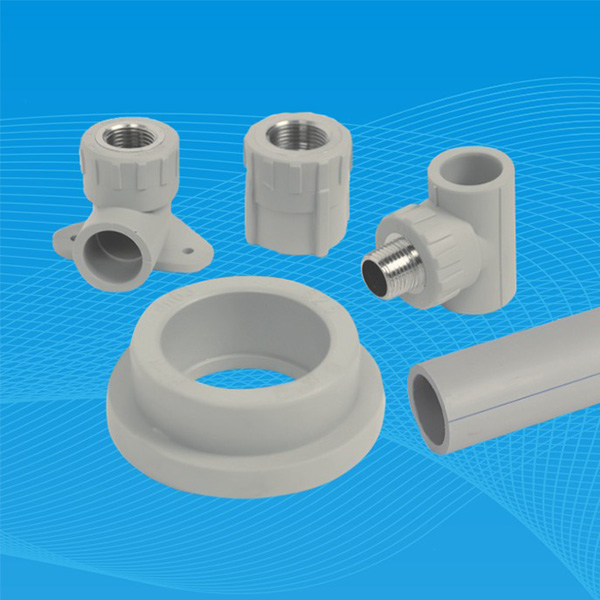

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

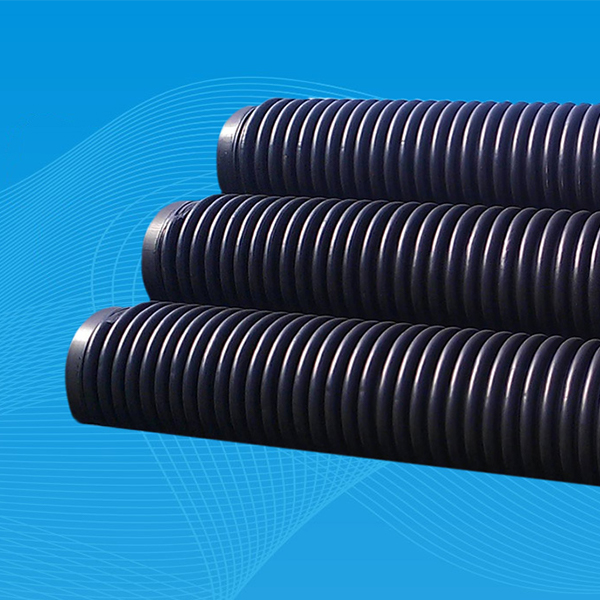

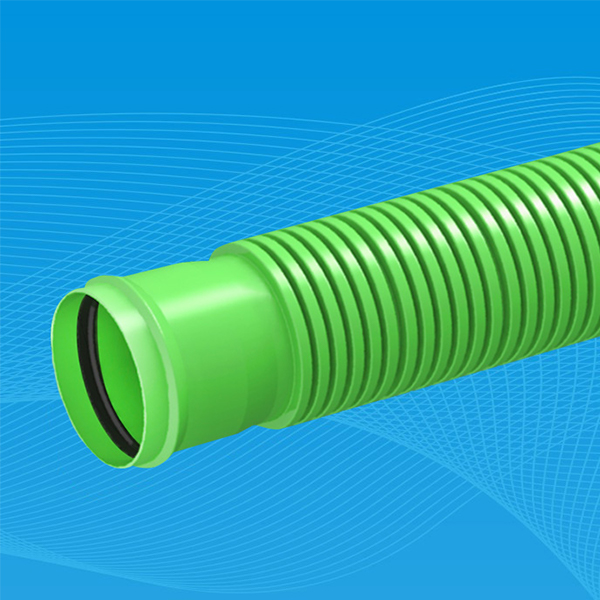

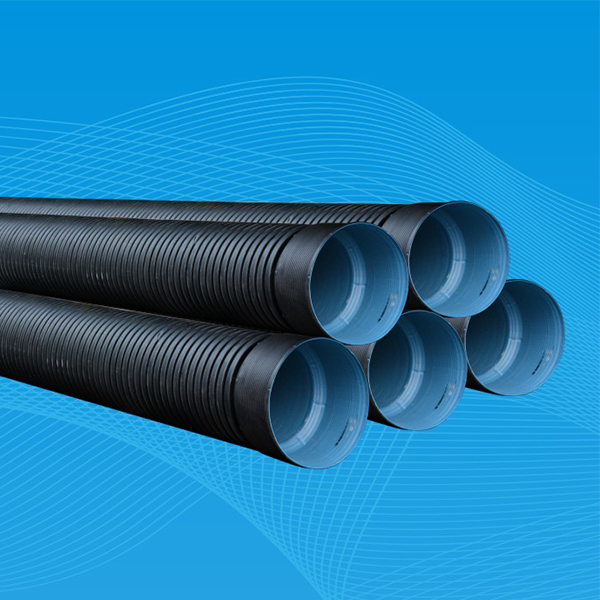

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

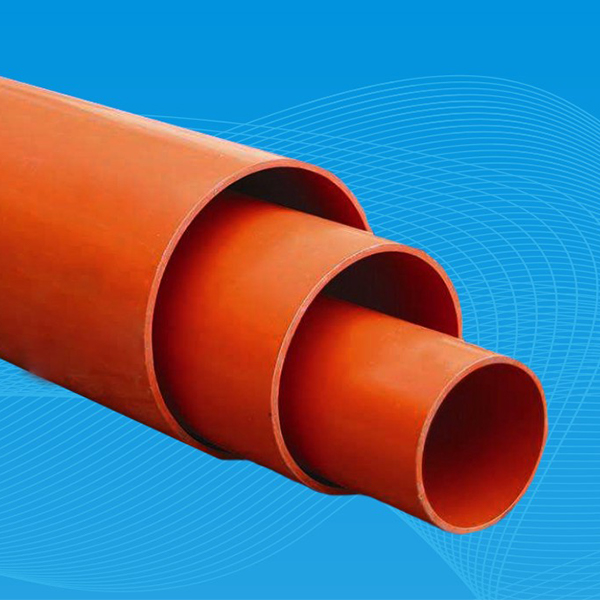

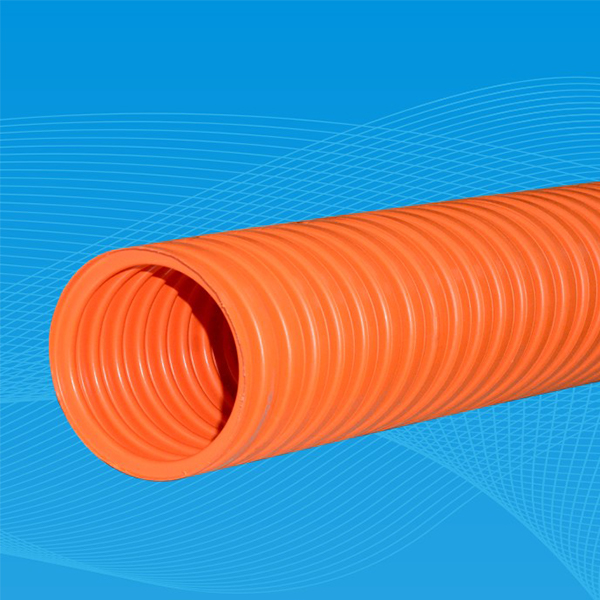

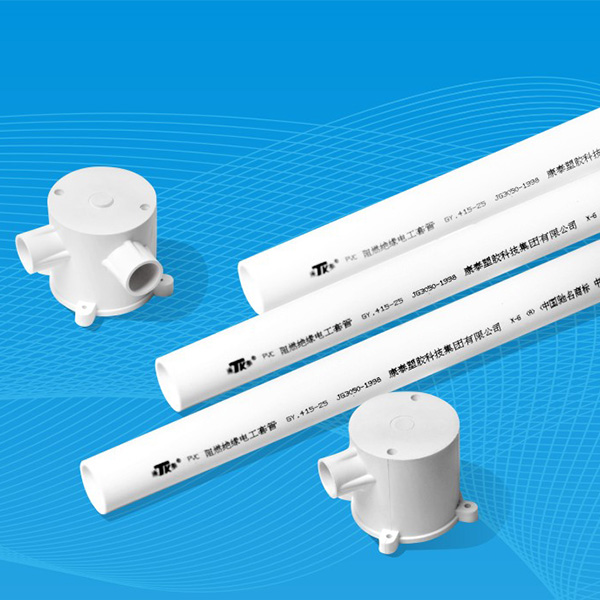

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

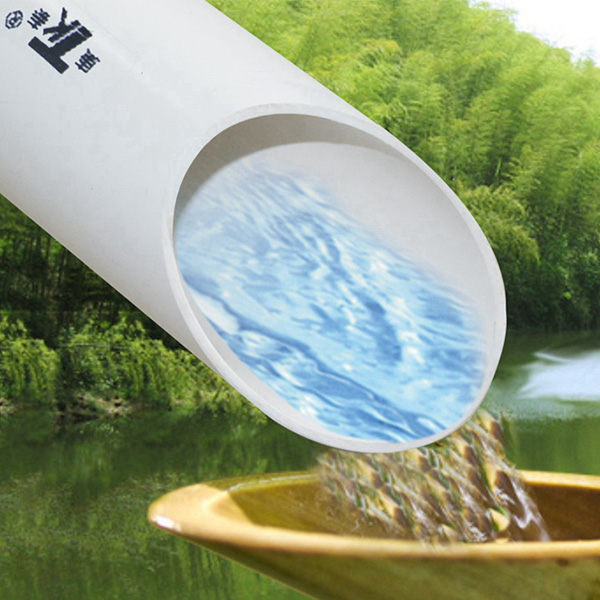

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

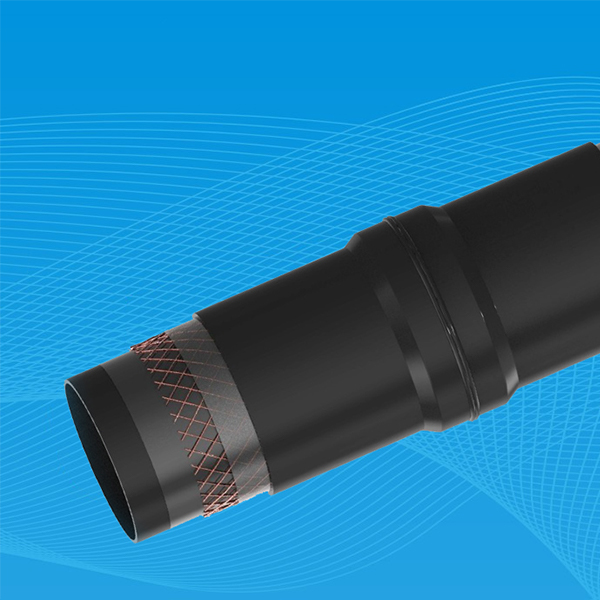

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H) -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

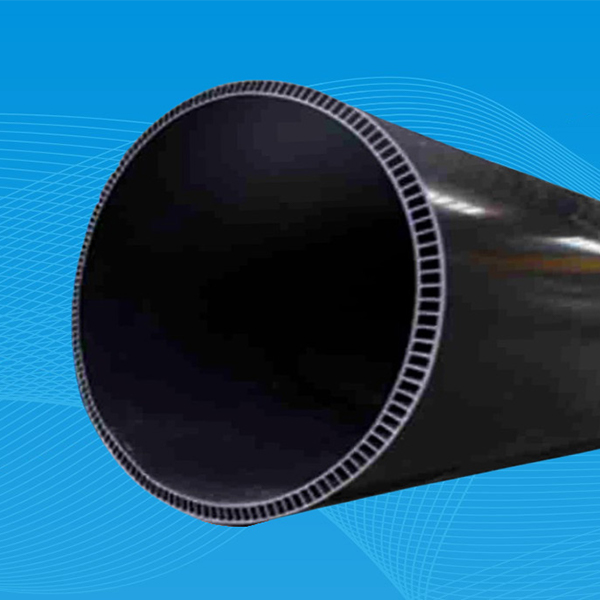

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

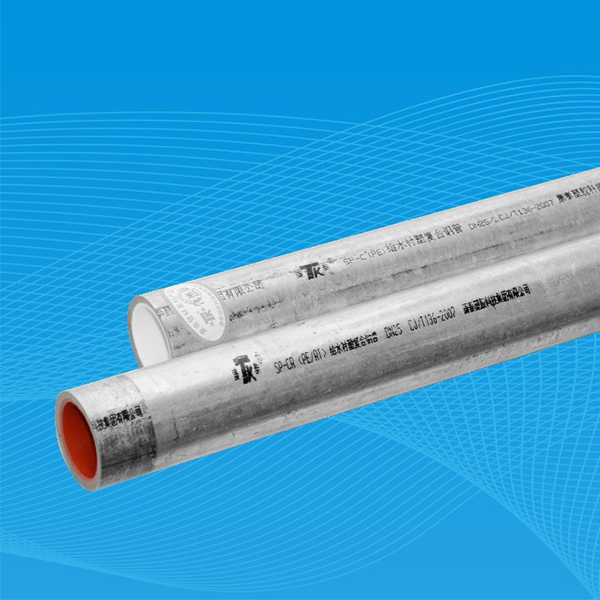

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием

Связанный поиск

Связанный поиск- Завод резьбовых труб из пвх

- Производители труб пвх с четырьмя отверстиями в решетке

- Производитель dn80 стальных фланцев в китае

- Цена полиэтиленовой трубы с семью отверстиями

- Ведущие покупатели стальных фланцев dn20

- Отвод вентиляции

- Завод по производству фитингов для полиэтиленовых труб водоснабжения

- Ведущие китайские покупатели двустенных гофрированных труб из полиэтилена

- Производители армированных кабельных защитных каналов из пвх

- Лучшие покупатели бесшумных труб пвх из китая