Завод фланцев номинального диаметра

Всегда удивляюсь, как многие подходят к производству фланцев номинального диаметра. Кажется, дело простое – выбрать диаметр, материал, сделать и отгрузить. Но опыт показывает, что тут столько нюансов, что можно легко упустить что-то важное. Не просто сделать фланц, а сделать его, чтобы он служил долго, без проблем, и удовлетворял требования заказчика. И это касается не только размеров и материалов, но и всей цепочки – от проектирования до поставки.

Что такое фланцы номинального диаметра и почему это важно?

Начну с простого. Что вообще такое фланец номинального диаметра? Это соединительный элемент, предназначенный для соединения трубопроводов, насосов, клапанов и другого оборудования. Номинальный диаметр – это, конечно, важный параметр, но он лишь один из множества. Важно, чтобы фланцы соответствовали ГОСТу, правильному материалу, давлению и температуре, а также были изготовлены с высокой точностью.

Именно здесь, как мне кажется, часто возникают проблемы. Многие заказывают фланцы 'под ключ', не вникая в детали. И потом получают продукт, который либо не подходит по размеру, либо не выдерживает нагрузки, либо просто выглядит некачественно. Это связано с недостаточным контролем на всех этапах производства. А это может привести к серьезным последствиям – от простого течи до катастрофических аварий.

Материалы: выбор правильного металла

Выбор материала – это, пожалуй, один из самых важных факторов. От материала зависит прочность, долговечность и коррозионная стойкость фланца. Наиболее распространенные материалы – углеродистая сталь, нержавеющая сталь, чугун. Но в зависимости от условий эксплуатации может потребоваться использование более экзотических сплавов.

Например, я когда-то работал над проектом, где требовались фланцы для работы в агрессивной среде (были щелочные растворы). Мы использовали нержавеющую сталь AISI 304, но для достижения необходимой стойкости к коррозии пришлось заказывать фланцы с специальным покрытием. Это увеличило стоимость, но позволило избежать проблем в будущем. Нужно понимать, что 'недорогой' фланц из 'неизвестного' металла может быстро оказаться самым дорогим решением.

Технологии производства: штамповка vs. литье

Есть два основных способа производства фланцев – штамповка и литье. Штамповка более экономична при больших тиражах, но требует высокой точности и качественного оборудования. Литье позволяет производить фланцы сложной формы, но обычно дороже и менее точное.

Мы в АО Кантай Пластик Технолоджи часто используем штамповку для стандартных фланцев, а для сложных конструкций и нестандартных размеров – литье. Ключевой момент – это контроль качества на каждом этапе производства. Мы используем современное оборудование для контроля размеров, геометрии и механических свойств фланцев.

Контроль качества: не экономьте на этом

Качество фланцев – это не просто формальность, это вопрос безопасности. Поэтому контроль качества должен быть обязательным на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции.

Мы используем различные методы контроля качества – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, гидроиспытания. Особенно важен контроль размеров и геометрии, так как от этого зависит надежность соединения. Несколько раз сталкивались с ситуацией, когда заказчик получал партию фланцев, которые не соответствовали размерам, указанным в чертеже. Это приводило к задержке проекта и дополнительным затратам на переделку. Поэтому, мы стараемся максимально тщательно контролировать каждый этап производства, чтобы избежать подобных проблем.

Нестандартные решения и заказные фланцы

Конечно, не всегда можно найти готовый фланц, который бы идеально подходил под ваши требования. В таких случаях приходится заказывать фланцы по индивидуальному проекту. Это требует более тесного сотрудничества с заказчиком и более сложной технологической подготовки.

Недавно у нас был заказ на фланцы нестандартного размера и формы для промышленной установки. Заказчик предоставил нам 3D-модель фланца и технические требования. Мы разработали технологический процесс производства, изготовили прототип, проверили его работоспособность, а затем приступили к серийному производству. Этот проект потребовал значительных усилий, но в результате заказчик получил именно тот фланц, который ему нужен был.

Проблемы и решения: что стоит учитывать

Во время работы с фланцами номинального диаметра часто возникают различные проблемы. Например, проблемы с точностью размеров, коррозией, вибрацией. Решение этих проблем требует комплексного подхода и использования современных технологий.

Например, для решения проблемы коррозии можно использовать специальные покрытия, такие как цинковое покрытие, эпоксидное покрытие или покрытие из титана. Для решения проблемы вибрации можно использовать фланцы с уплотнительными прокладками из специальных материалов или использовать виброизоляторы. Оптимальный выбор зависит от конкретных условий эксплуатации.

Завод Кантай Пластик Технолоджи: опыт и решения

АО Кантай Пластик Технолоджи, основанная в 1999 году, имеет богатый опыт в производстве фланцев номинального диаметра для различных отраслей промышленности. Мы используем современное оборудование, квалифицированный персонал и строгий контроль качества. Мы предлагаем широкий ассортимент фланцев из различных материалов и с различными типами уплотнений.

Наш подход к производству – это не просто изготовление фланцев, а предоставление комплексных решений для наших клиентов. Мы готовы помочь вам с выбором материала, конструкции и технологии производства. Мы также предлагаем услуги по проектированию и разработке нестандартных фланцев. Наша цель – обеспечить наших клиентов надежными и качественными фланцами, которые будут служить им долго.

Постоянно отслеживаем новые тенденции в отрасли, внедряем новые технологии и совершенствуем наши производственные процессы. Наша компания стремится быть лидером в производстве фланцев номинального диаметра в России и за рубежом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

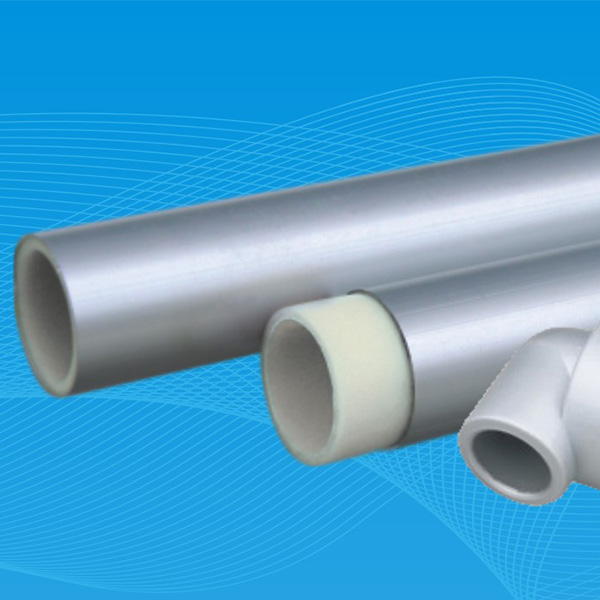

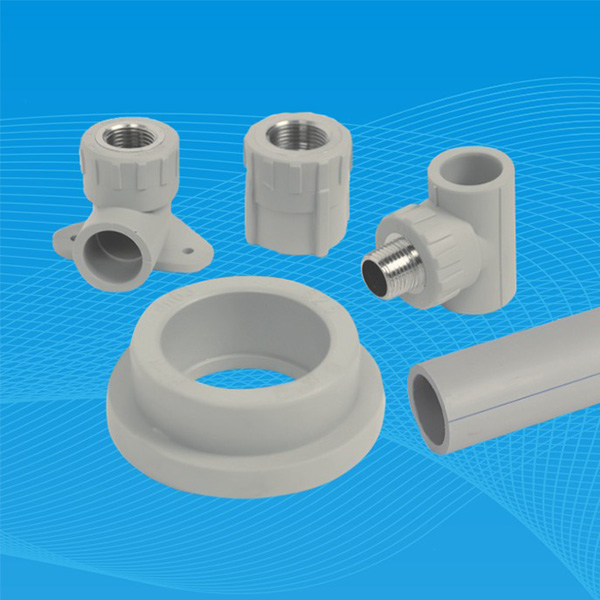

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

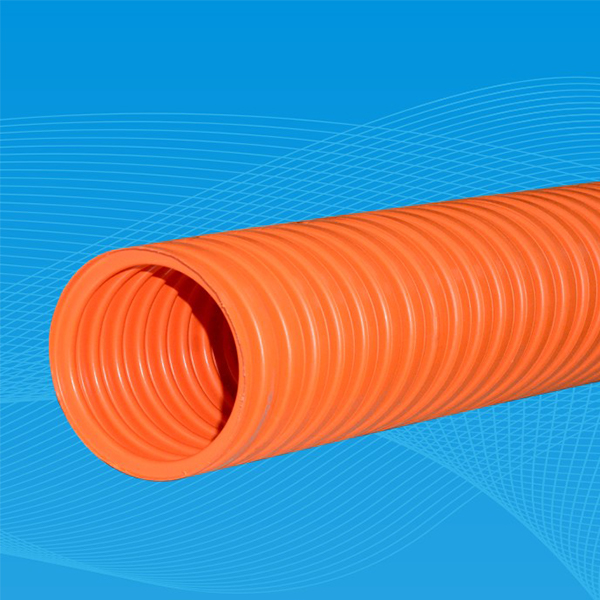

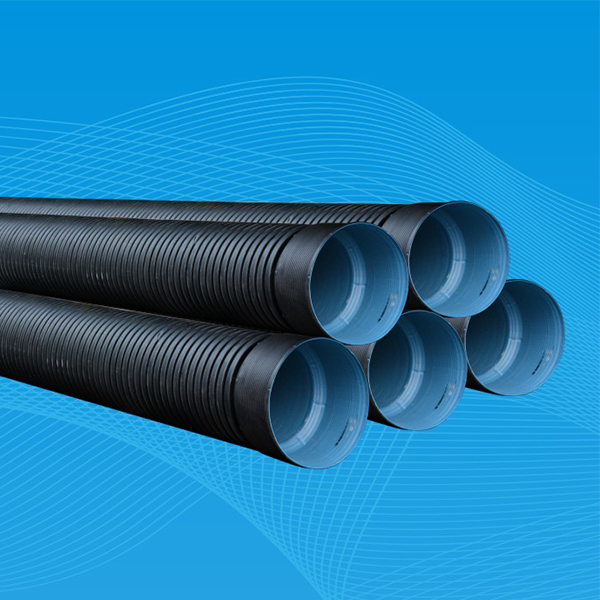

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

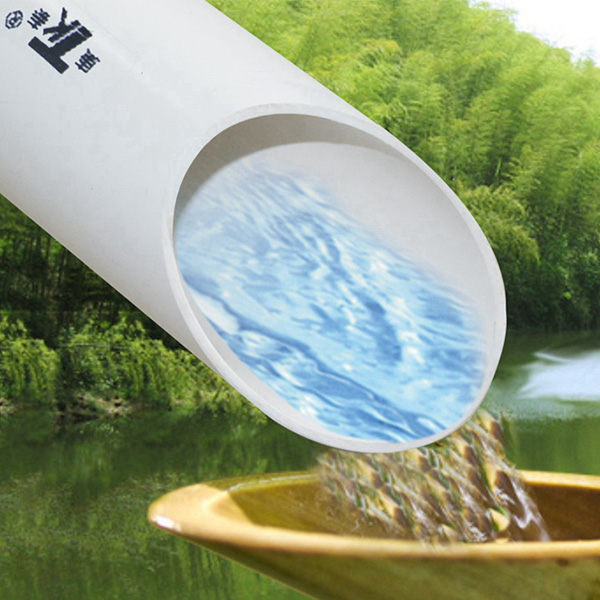

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

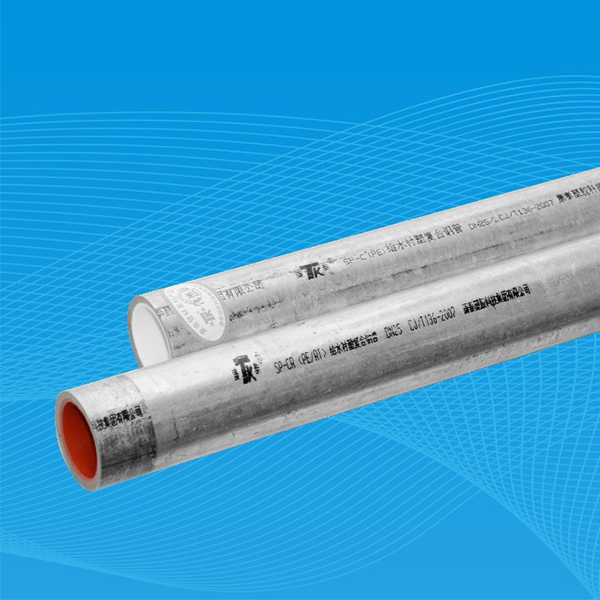

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

Трубные системы напольного отопления из PE-RT

Трубные системы напольного отопления из PE-RT -

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

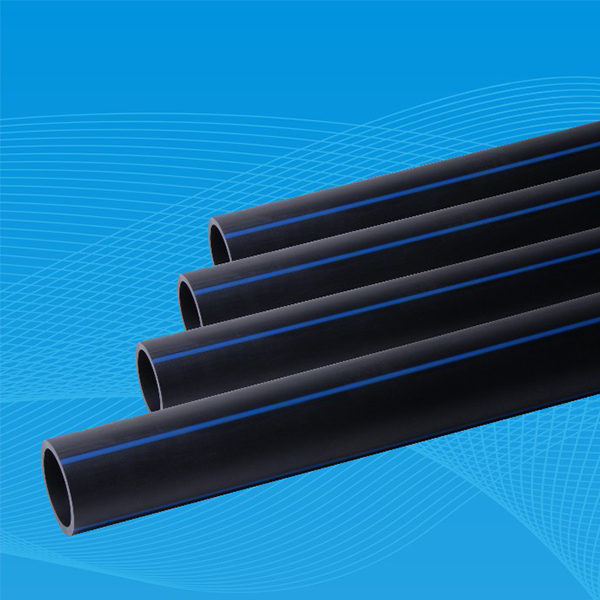

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

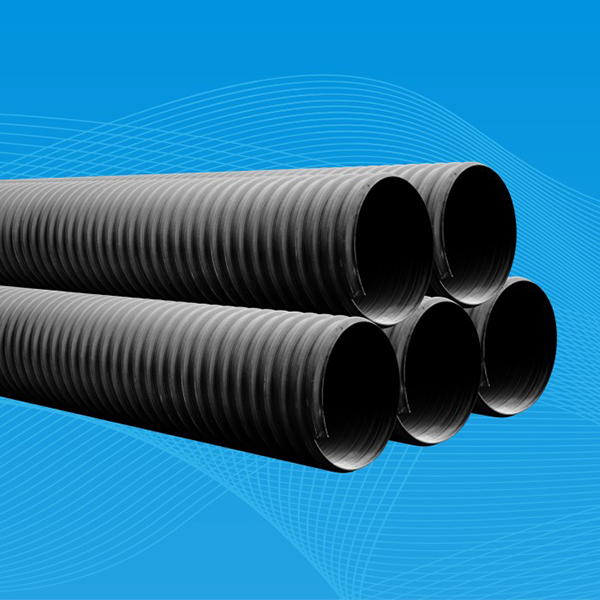

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE -

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

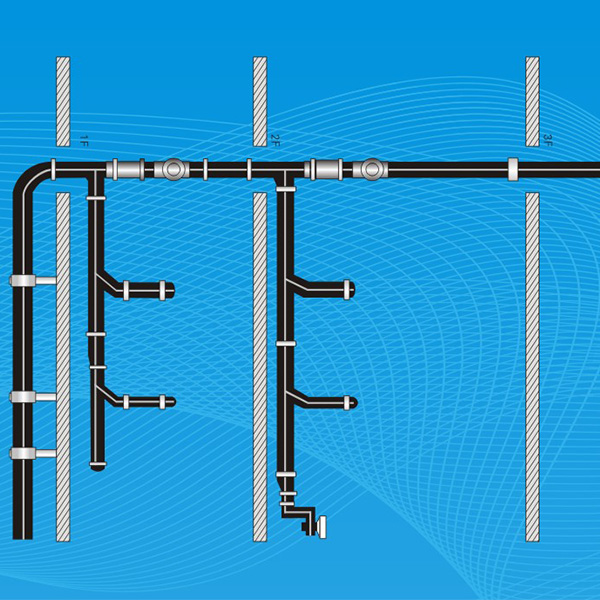

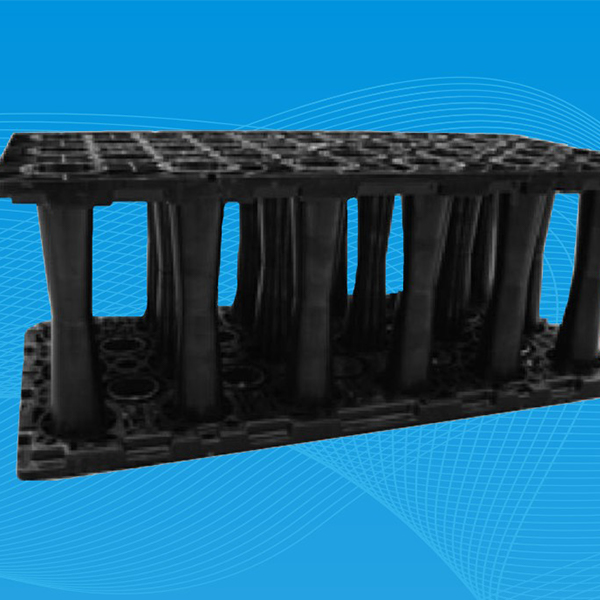

Системы для “губчатых городов”

Системы для “губчатых городов”

Связанный поиск

Связанный поиск- Поставщики труб марки pe100 для систем водоснабжения из китая

- Ведущие покупатели труб для отопления pert из китая

- Поставщики горизонтальных развальцованных труб из китая

- Цены на армированные защитные кабелепроводы пвх из китая

- Труба pvc-u для водоснабжения с плоским раструбом

- Ведущие китайские покупатели огнестойкого пвх 20 калибра для электропроводки

- Труба pvc полая спиральная

- Производители дренажных отводов

- Цена на газовую трубу пэ32 из китая

- Цена на скрытый кабельный короб из пвх