Завод фланцев выпуска 2015 года

Когда говорят о заводе фланцев выпуска 2015 года, часто возникают разные представления. Кто-то думает о технологически устаревшем оборудовании и низком качестве продукции, кто-то – о золотом веке, когда спрос был высоким, а конкуренция не столь остра. Реальность, как обычно, где-то посередине. В 2015 году индустрия фланцев переживала активный рост, но и уже тогда можно было заметить отдельные тенденции, которые сейчас кажутся очевидными. Именно о них и пойдет речь – не о идеальной картинке, а о реальных сложностях и успехах.

Обзор: эпоху надежд и первых вызовов

2015 год был для многих предприятий, занимающихся производством фланцев, периодом больших надежд. Российский рынок активно развивался, строительный сектор показывал неплохие результаты, и спрос на промышленные компоненты, включая фланцы, рос. Многие заводы, включая, возможно, и те, что выпускали продукцию именно в том году, вкладывали средства в модернизацию, расширение производства. Но вместе с оптимизмом пришли и первые вызовы – конкуренция усиливалась, требования к качеству возрастали, а цены на сырье стали более нестабильными. АО Кантай Пластик Технолоджи, основанное в 1999 году, уже имело определенный опыт работы на рынке, но 2015 год стал важным этапом в его развитии.

Основные тенденции и технологические особенности

В 2015 году в производстве фланцев активно использовались традиционные технологии – штамповка, литье, фрезеровка. Но уже тогда начали появляться первые заготовки для внедрения более современных методов, таких как лазерная резка и автоматизированная сборка. Заводы, которые инвестировали в такие технологии, получали конкурентное преимущество – повышенную точность, скорость производства и снижение затрат. Важным аспектом была и сталелитейная продукция - поставщики стали играли ключевую роль в качестве конечного продукта. Часто возникали проблемы с соответствием марки стали заявленным характеристикам, что, безусловно, сказывалось на долговечности фланцев.

Мы в АО Кантай Пластик Технолоджи в тот период активно экспериментировали с различными материалами и технологиями. Один из интересных проектов заключался в разработке фланцев из высокопрочной стали для нефтегазовой отрасли. Проблемы были связаны с обучением персонала работе с новым оборудованием и оптимизацией производственного процесса. Кроме того, необходимо было обеспечить строгий контроль качества на каждом этапе – от входного контроля сырья до финальной проверки готовой продукции.

Качество и сертификация: как бороться с подделками

Вопрос качества был одним из самых острых. На рынке было много подделок, которые зачастую не соответствовали заявленным характеристикам и могли привести к серьезным авариям. Поэтому уделялось большое внимание сертификации продукции. Получение сертификатов соответствия ГОСТ и другим стандартам было обязательным условием для продажи фланцев. Но даже наличие сертификата не гарантировало надежность – часто возникали случаи фальсификации документов. Это требовало от заводов собственной системы контроля качества и сотрудничества с независимыми лабораториями.

В 2015 году мы столкнулись с ситуацией, когда один из поставщиков фланцевых уплотнений предоставил поддельный сертификат. Это привело к серьезным последствиям – брак продукции и репутационные потери. Мы были вынуждены провести внутреннее расследование и разорвать сотрудничество с этим поставщиком. Этот опыт научил нас быть более внимательными при выборе поставщиков и требовать от них предоставления оригинальных документов.

Проблемы и решения: реальные кейсы

Одной из распространенных проблем была нехватка квалифицированного персонала. В 2015 году на рынке труда наблюдался дефицит инженеров-механиков, технологов и операторов оборудования. Это затрудняло внедрение новых технологий и поддержание высокого уровня качества продукции. В АО Кантай Пластик Технолоджи мы решали эту проблему путем организации обучения персонала, привлечения выпускников технических вузов и развития системы стажировок.

Еще одна проблема заключалась в логистике. Транспортировка фланцев, особенно больших и тяжелых, была сложным и дорогостоящим мероприятием. Часто возникали проблемы с повреждением продукции при транспортировке. Мы пытались оптимизировать логистические процессы, используя различные виды транспорта и упаковки. Кроме того, мы работали над улучшением упаковки, чтобы снизить риск повреждения фланцев.

Улучшение производственных процессов: как повысить эффективность

Важным направлением работы было улучшение производственных процессов. Это включало в себя оптимизацию технологических операций, внедрение автоматизации и роботизации. В 2015 году мы начали внедрять систему MES (Manufacturing Execution System), которая позволила нам контролировать все этапы производства и повысить эффективность работы предприятия. Результаты были заметными – сокращение времени производства, снижение брака и повышение производительности труда.

Перспективы и выводы

Завод фланцев выпуска 2015 года, как и любой другой, сталкивается с множеством вызовов. Конкуренция, требования к качеству, нестабильность цен на сырье – это лишь некоторые из них. Но при правильном подходе и постоянном развитии можно добиться успеха. Важно не бояться экспериментировать с новыми технологиями, инвестировать в обучение персонала и поддерживать высокий уровень контроля качества. АО Кантай Пластик Технолоджи продолжает развиваться и внедрять новые решения, чтобы оставаться конкурентоспособным на рынке фланцев.

В заключение, хочу сказать, что 2015 год был важным этапом в развитии индустрии фланцев. Это был период больших надежд и первых вызовов. То, что было сделано в тот год, заложило основу для дальнейшего развития и позволило предприятиям адаптироваться к изменяющимся условиям рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

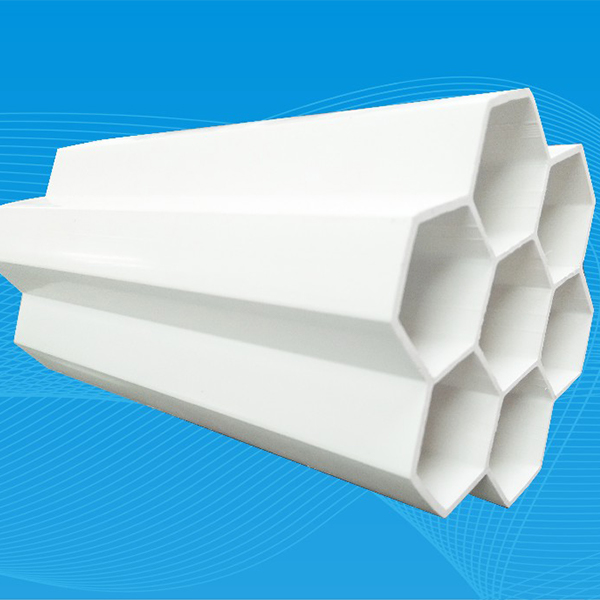

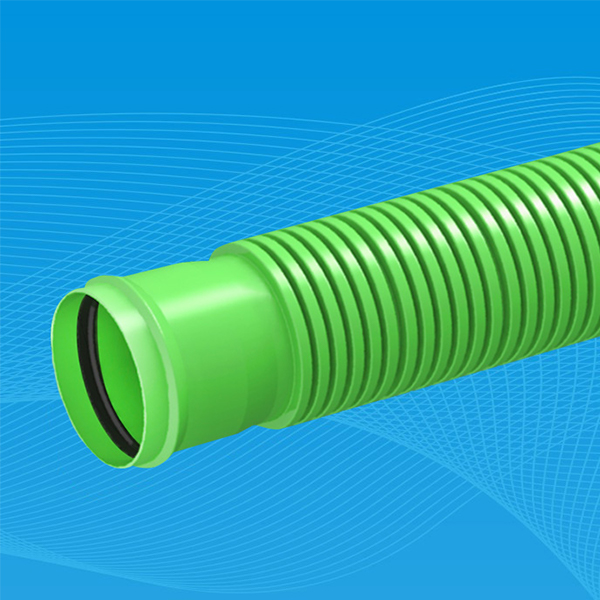

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Трубные системы напольного отопления из PE-RT

Трубные системы напольного отопления из PE-RT -

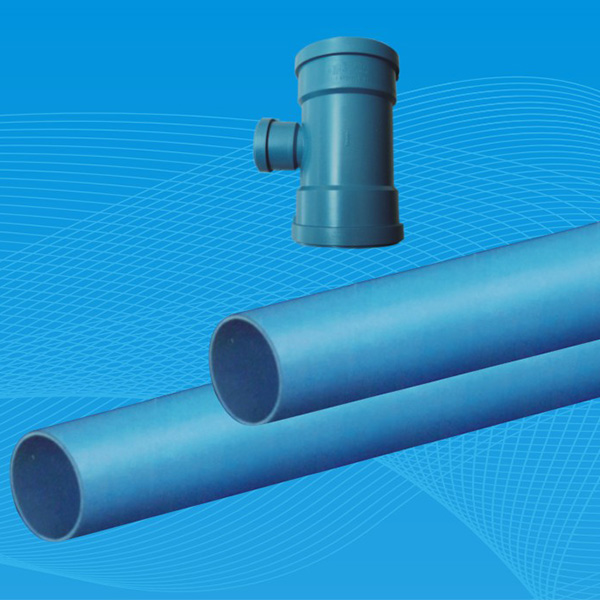

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

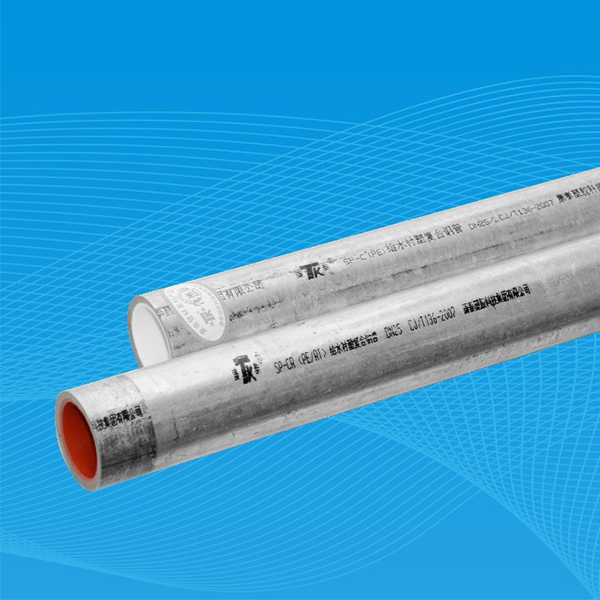

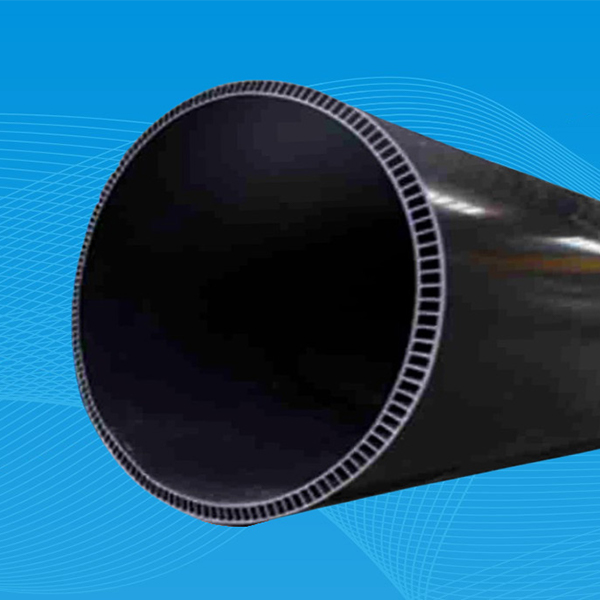

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

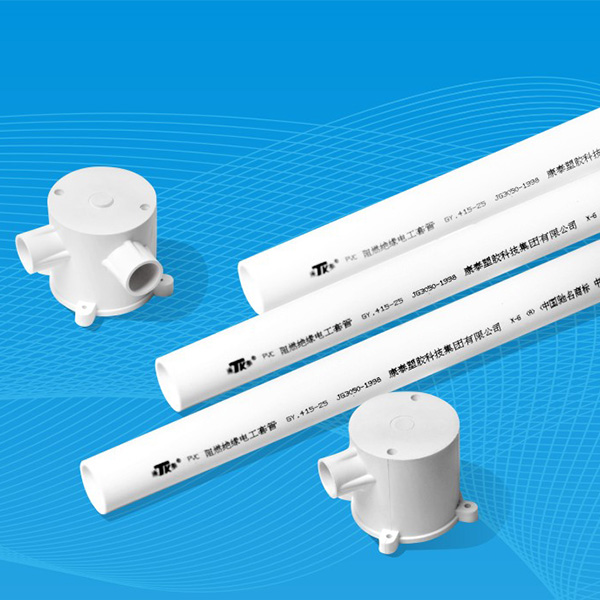

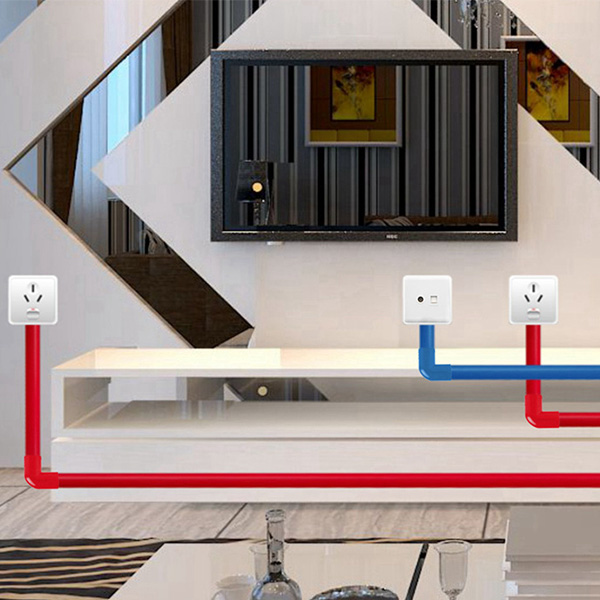

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Связанный поиск

Связанный поиск- Производители труб для водоснабжения из пвх-u в китае

- Поставщики тройников dn50

- Поставщики труб пвх 25 мм для электропроводки

- Цены на электромонтажный кабелепровод пвх 16 мм из китая

- Поставщики горизонтальных развальцованных труб из китая

- Завод стандартных частей фланца 1

- Основные покупатели водопроводной арматуры из ппр

- Фитинги pvc звукоизолирующие

- Производители стальных плоских фланцев по гост

- Цена распределителя воды из полиэтилена