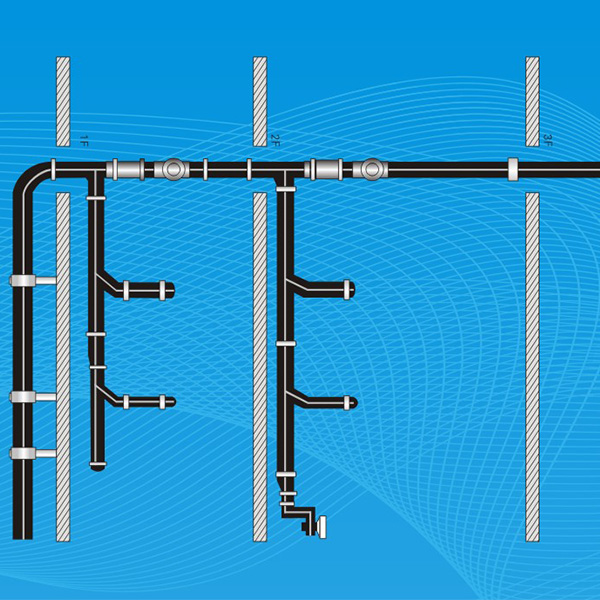

Завод тройников равного диаметра

Вопрос производства тройников равного диаметра часто возникает у новых заказчиков. Первое, что слышишь – 'это же просто!'. И действительно, на первый взгляд кажется, что задача проста: сделать тройник, где входной и выходной диаметры совпадают. Однако, реальность оказывается гораздо сложнее. Эта статья – не теоретическое изложение, а скорее сборник наблюдений и опыта, накопленного в работе с подобной продукцией. Хочу сразу оговориться: идеальных решений не бывает, и всегда есть компромиссы между стоимостью, качеством и сроками.

Основные типы и требования к производству

Прежде всего, стоит понимать, что тройники равного диаметра могут быть выполнены из разных материалов: полипропилен, ПВХ, полиэтилен, металл. Каждый материал предъявляет свои требования к производственному процессу. Например, при работе с полипропиленом нужно строго контролировать температуру экструзии, чтобы избежать деформации и сохранить необходимую прочность. ПВХ, напротив, более склонен к образованию трещин при неправильной обработке. Мы в АО Кантай Пластик Технолоджи работаем с широким спектром материалов, и каждый требует своего подхода. Изначально планировалось вводить в производство тройники из полиэтилена высокой плотности (HDPE) для применения в системах водоснабжения, но из-за сложности процесса формования и высокой стоимости сырья, этот вариант оказался нерентабельным. Более экономичным и распространенным является использование полипропилена.

Кроме материала, важным фактором является точность геометрии. Небольшие отклонения в размерах могут привести к серьезным проблемам при монтаже и эксплуатации системы. Поэтому, особенно при производстве тройников равного диаметра, необходимо использовать высокоточное оборудование и тщательно контролировать каждый этап производства: от подготовки сырья до контроля готовой продукции. Мы внедрили систему контроля качества, включающую в себя три этапа проверки: визуальный осмотр, измерение размеров с помощью координатно-измерительной машины (КИМ), и гидравлические испытания. Это позволяет выявлять дефекты на ранних стадиях и избежать проблем в будущем.

Проблемы с формовкой и усадкой материала

Формовка тройников равного диаметра – это не просто выдавливание материала через форму. Это сложный процесс, в котором необходимо учитывать множество факторов, таких как температура, давление, скорость потока и свойства материала. Одна из распространенных проблем – усадка материала при охлаждении. Неравномерная усадка может привести к образованию внутренних напряжений и деформации изделия. Для минимизации этой проблемы, мы используем специальные технологии охлаждения и предварительного нагрева формы. Еще один момент, который часто упускают из виду – это влияние давления на качество готового изделия. Слишком низкое давление может привести к образованию пустот, а слишком высокое – к деформации формы. Постоянный мониторинг и регулировка параметров процесса необходимы для обеспечения стабильного качества продукции.

В одной из наших попыток оптимизации производственного процесса мы использовали более дешевую форму, которая оказалась менее термостойкой. Это привело к увеличению времени цикла и ухудшению качества продукции. Опыт того случая научил нас, что экономия на оборудовании может обойтись дороже. Нам пришлось вернуться к использованию проверенных временем форм, что увеличило первоначальные затраты, но позволило нам добиться стабильного качества продукции.

Оборудование и технологии

Для производства тройников равного диаметра используется различное оборудование: экструдеры, формовочные машины, термоформующие прессы, системы охлаждения и контроля качества. Выбор оборудования зависит от материала, объема производства и требуемой точности. Мы используем экструдеры с переменным диаметром сопла, что позволяет нам производить тройники с различными диаметрами. Формовочные машины – это гидравлические прессы, которые обеспечивают равномерное давление на материал и позволяют получить изделия высокой точности. Важным элементом оборудования является система охлаждения, которая обеспечивает быстрое затвердевание материала и минимизирует усадку. Для автоматизации процесса мы используем системы компьютерного управления (ЧПУ), которые позволяют контролировать параметры производства и повысить производительность.

Важность автоматизации и контроля качества

Автоматизация производственного процесса позволяет сократить время цикла, снизить количество брака и повысить производительность. Мы постепенно внедряем автоматизированные системы контроля качества, которые позволяют автоматически выявлять дефекты продукции и отбраковывать ее. Например, мы используем лазерный сканер для измерения размеров тройников с высокой точностью. Это позволяет нам исключить человеческий фактор и обеспечить стабильное качество продукции. Хотя внедрение автоматизации требует значительных инвестиций, это оправдано в долгосрочной перспективе.

На рынке представлено множество поставщиков оборудования для производства пластиковых труб и фитингов. Мы в течение нескольких лет тестировали разные модели экструдеров и формовочных машин, прежде чем приняли окончательное решение о приобретении оборудования от компании [Название поставщика оборудования, если есть]. Этот выбор оказался удачным, так как оборудование зарекомендовало себя как надежное и производительное.

Реальные примеры и трудности

Одним из интересных проектов, над которым мы работали, была поставка тройников равного диаметра для системы вентиляции в новом жилом комплексе. Клиент требовал высокой точности и надежности продукции, так как от качества вентиляции напрямую зависело комфорт проживания жильцов. Мы использовали полипропилен высокой плотности и внедрили систему контроля качества, включающую в себя гидравлические испытания. В результате, все тройники прошли испытания и были успешно установлены в системе вентиляции. Позже, через несколько месяцев эксплуатации, клиент обратился к нам с благодарностью за качество продукции.

Однако, не все проекты проходят гладко. В одном из случаев мы столкнулись с проблемами при производстве тройников для системы отопления. При использовании определенного типа полипропилена, тройники начали трескаться при высоких температурах. Пришлось изменить материал и технологию производства. Этот опыт научил нас быть более внимательными к выбору сырья и учитывать особенности эксплуатации продукции. Постоянное взаимодействие с заказчиками и анализ обратной связи помогают нам улучшать качество продукции и адаптировать ее к требованиям рынка.

Заключение

Производство тройников равного диаметра – это сложная и многогранная задача, требующая опыта, знаний и постоянного совершенствования технологий. Не стоит недооценивать важность каждого этапа производства: от выбора материала до контроля качества готовой продукции. Постоянный мониторинг рынка, изучение новых технологий и внедрение автоматизированных систем управления позволяют производить продукцию высокого качества и соответствовать требованиям заказчиков. АО Кантай Пластик Технолоджи продолжит совершенствовать свои технологии и предлагать своим клиентам надежные и долговечные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

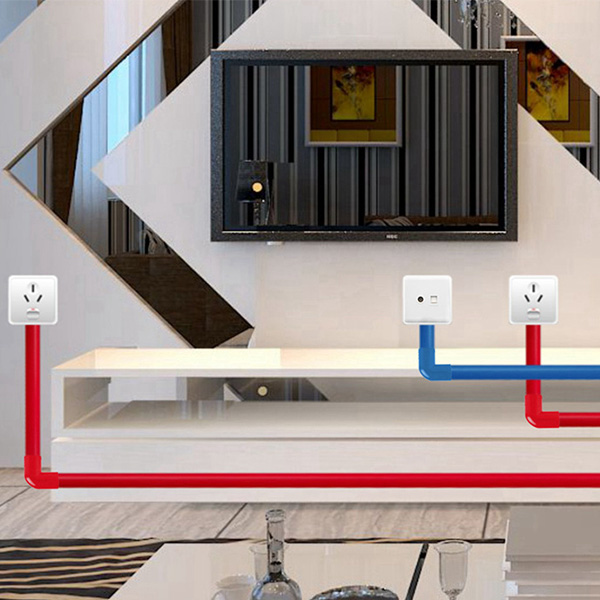

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

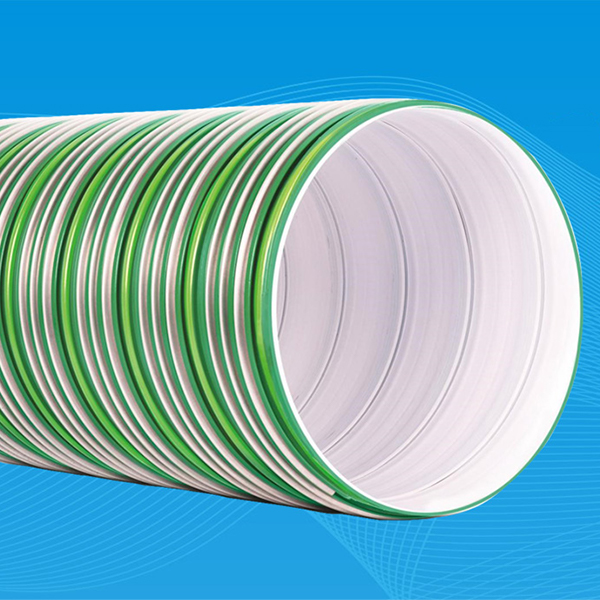

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай -

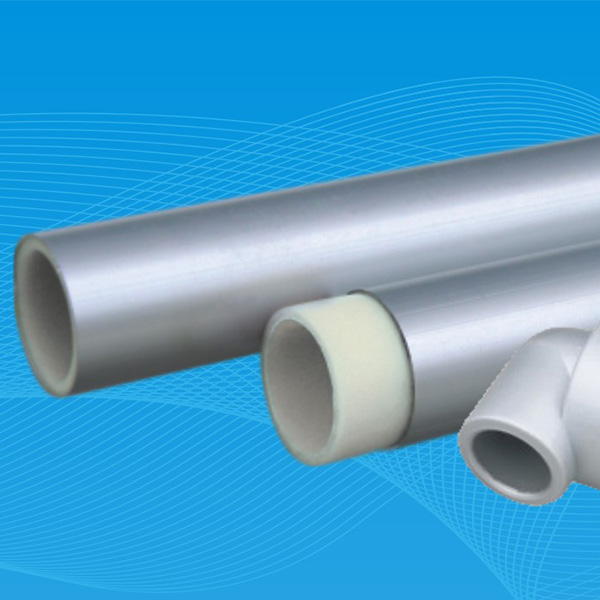

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Системы для “губчатых городов”

Системы для “губчатых городов” -

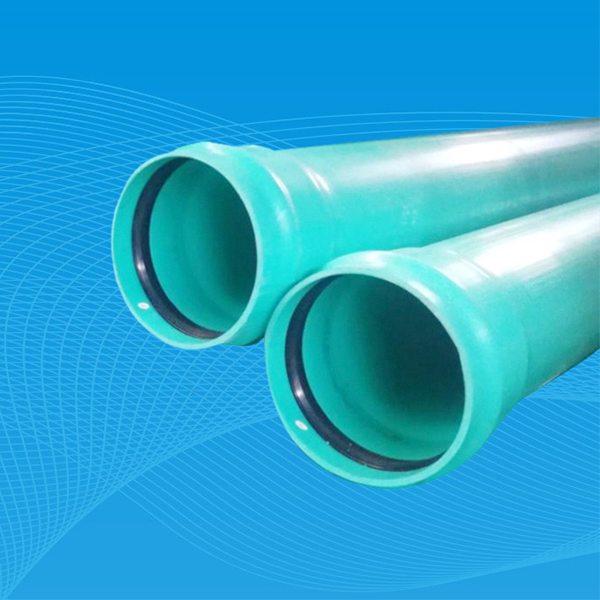

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом

Связанный поиск

Связанный поиск- Поставщики труб пвх-uh с горизонтальным развальцовыванием

- Основные покупатели запорной арматуры ppr

- Сталепластиковая композитная труба psp

- Труба pe с армированием стальной проволокой для шахт

- Цена на тройник с прямым углом 90° в китае

- Пвх фитинги для электропроводки в китае

- Производители стальных фланцев

- Пвх трубы для электропроводки 20мм

- Производители тройников dn1½

- Фитинги pe электросварные