Завод стандартных частей фланца 1

Что многие считают простым процессом – изготовление стандартных деталей фланцев – на самом деле таит в себе немало нюансов. Часто наивно полагать, что 'стандартный' означает 'простой'. Я уже не первый год работаю в этой сфере, и могу сказать, что даже с четкими чертежами и ГОСТами, постоянно возникают вопросы – от выбора материала до контроля качества поверхности. Это не только вопрос точности размеров, но и надежности соединения, особенно если речь идет об ответственных конструкциях. Вот несколько мыслей и наблюдений, которые вырвались на бумагу.

Основные сложности при производстве фланцевых деталей

Первая проблема, с которой сталкиваешься – это разнообразие материалов и их свойств. Мы работаем с углеродистой сталью, нержавеющей сталью различных марок (аустенитная, марганцевая, дуплекс), а также с различными видами пластика. Каждый материал требует своего подхода к резке, обработке и контролю. Например, обработка нержавеющей стали более сложна из-за ее склонности к образованию стружки и повышенной твердости. Использование стандартных деталей фланца из разных материалов часто требует корректировки технологического процесса, что может повлиять на общую себестоимость.

Помимо материала, критически важна точность изготовления. Небольшие отклонения в размерах фланца могут привести к серьезным проблемам при монтаже и эксплуатации. Особенно это касается фланцев с высокой степенью герметичности. Вспомните, например, проект трубопровода для химической фабрики, где даже миллиметровая погрешность в зазоре между фланцами могла привести к утечке агрессивной среды. Мы тогда пришлось пересмотреть весь процесс обработки, внедрить более точные станки и усилить контроль качества на каждом этапе.

Еще один не менее важный аспект - это геометрия поверхности фланца. Она напрямую влияет на герметичность соединения. Неровности и дефекты на поверхности фланца могут создать зазоры, через которые может проникать жидкость или газ. Это особенно актуально для фланцев, используемых в условиях высоких давлений и температур.

Технологический процесс и выбор оборудования

Современное производство стандартных деталей фланца предполагает использование широкого спектра оборудования. Начальный этап обычно включает резку заготовки – это может быть как традиционная резка на станке с ЧПУ, так и использование лазерной резки для более сложных профилей. Далее следует обработка поверхности – токарная обработка, фрезеровка, сверление, нарезание резьбы. Каждый этап требует использования специализированного оборудования и квалифицированного персонала. В АО Кантай Пластик Технолоджи мы активно используем станки с ЧПУ для обеспечения высокой точности и повторяемости деталей. Например, для изготовления фланцев из нержавеющей стали часто применяют многоосевые станки с ЧПУ, что позволяет обрабатывать сложные трехмерные детали.

Выбор оборудования – это всегда компромисс между стоимостью, производительностью и точностью. Не всегда самое дорогое оборудование является наилучшим вариантом. Важно учитывать специфику производства и требования к качеству деталей. Мы, например, некоторое время пытались оптимизировать процесс с помощью более дешевого оборудования, но это привело к снижению качества и увеличению брака. В итоге мы вернулись к более надежному и дорогому оборудованию.

Не стоит забывать о контрольно-измерительных инструментах. Для контроля размеров и геометрии фланцев используют различные инструменты – штангенциркули, микрометры, индикаторы, профилометры. В последнее время все чаще применяются координатно-измерительные машины (КИМ) для автоматизированного контроля качества.

Проблемы с поставщиками и логистика

Помимо технологических аспектов, важным фактором является надежность поставщиков материалов и комплектующих. Задержки в поставках сырья могут привести к остановке производства и увеличению сроков выполнения заказов. Важно выбирать проверенных поставщиков, которые могут гарантировать качество материалов и своевременную доставку.

Логистика – это тоже важная часть процесса. Доставка готовых деталей заказчику должна быть организована таким образом, чтобы минимизировать риски повреждения и обеспечить своевременную доставку. Особенно это актуально для крупногабаритных фланцев.

Мы как-то столкнулись с проблемой недобросовестного поставщика нержавеющей стали. Принятая нами партия металла не соответствовала заявленному химическому составу, что привело к браку готовых деталей и значительным финансовым потерям. Этот случай заставил нас пересмотреть систему контроля качества входного сырья и выбрать более надежного поставщика.

Современные тенденции в производстве

Сейчас наблюдается тенденция к автоматизации производственных процессов. Внедрение роботизированных систем позволяет повысить производительность и снизить затраты на рабочую силу. Также растет спрос на фланцы с улучшенными характеристиками – более высокая прочность, коррозионная стойкость, термостойкость. Это связано с развитием новых отраслей промышленности – нефтехимии, атомной энергетики. Мы, в свою очередь, постоянно работаем над улучшением качества продукции и расширением ассортимента.

Еще одна важная тенденция – это использование цифровых технологий. 3D-моделирование позволяет создавать более сложные и точные детали, а технологии аддитивного производства (3D-печать) открывают новые возможности для изготовления фланцев нестандартной формы. Мы пока не используем 3D-печать в производстве стандартных деталей, но рассматриваем ее как перспективное направление для разработки новых продуктов.

Важно не отставать от технологического прогресса и постоянно совершенствовать производственные процессы. Только так можно оставаться конкурентоспособными на рынке стандартных деталей фланца.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

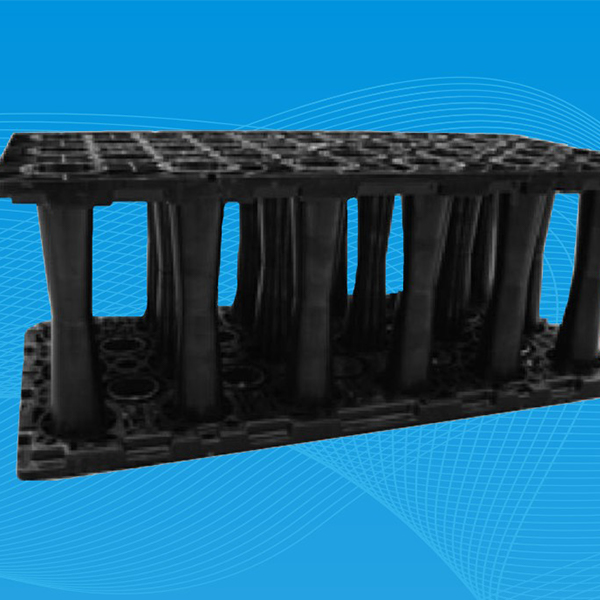

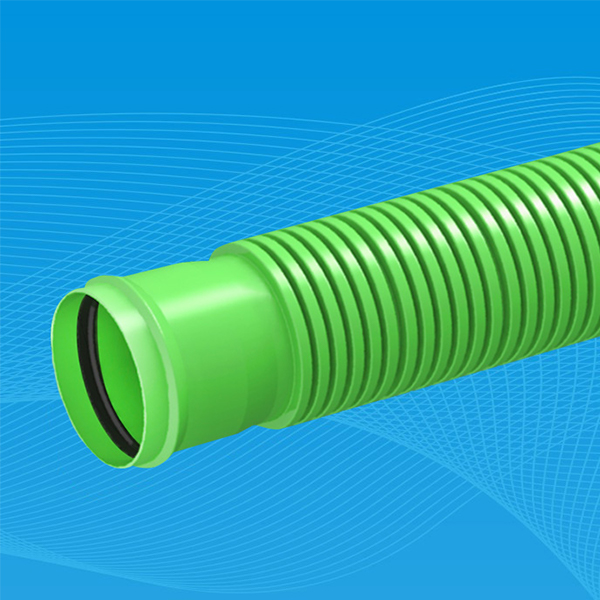

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

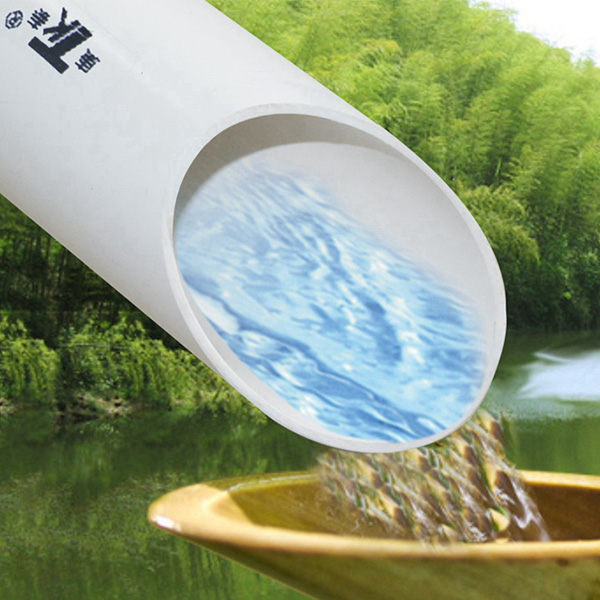

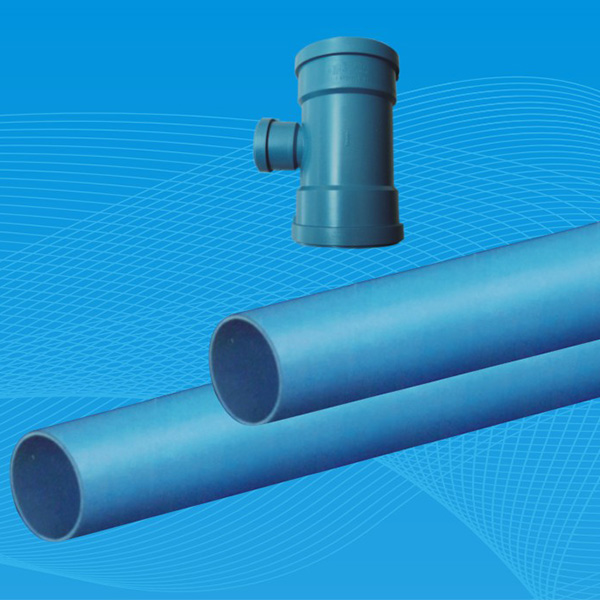

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

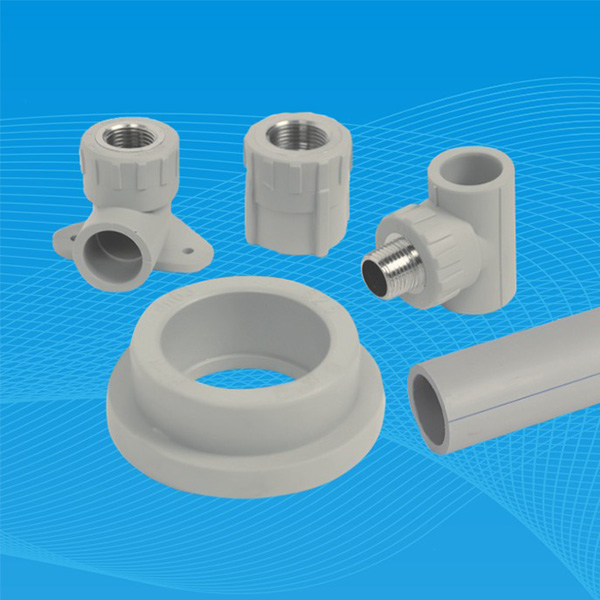

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

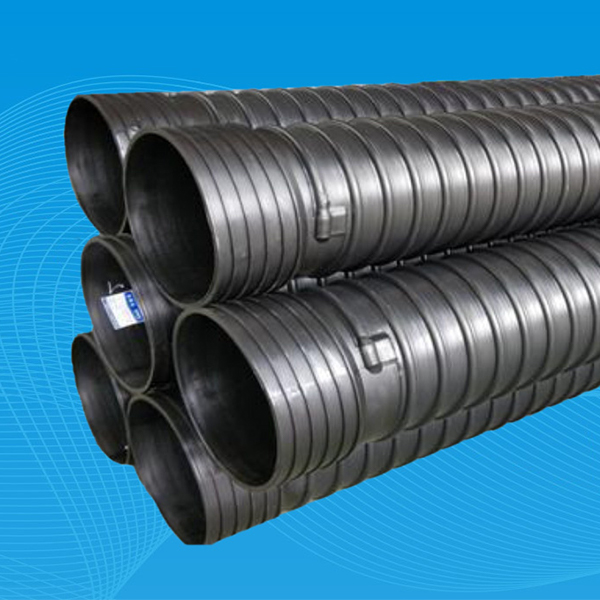

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

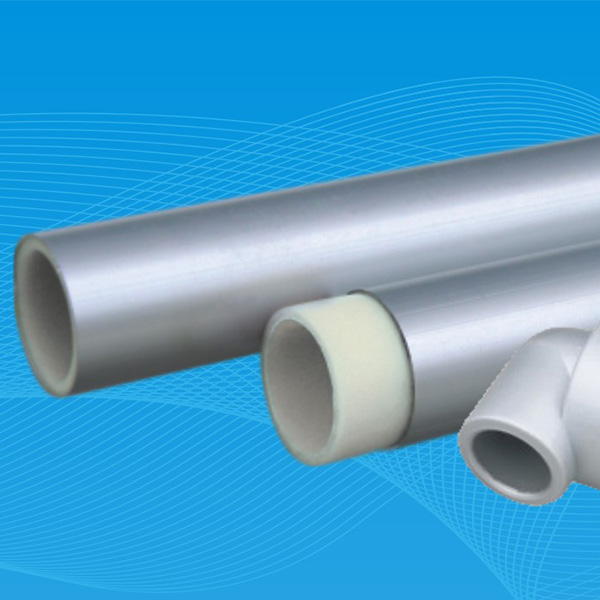

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

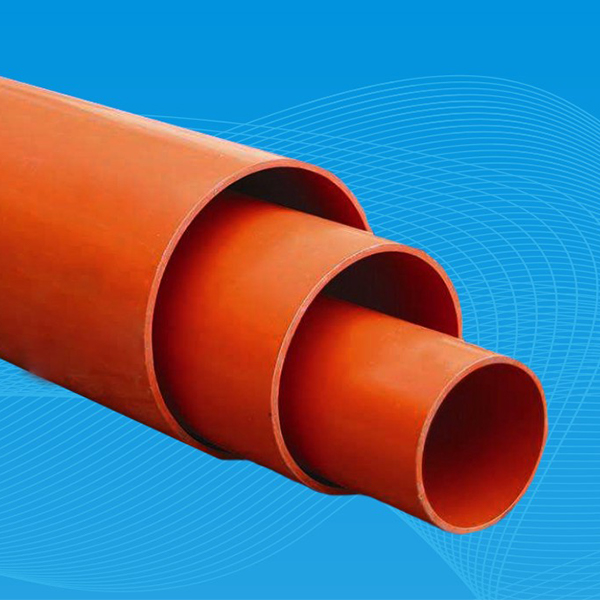

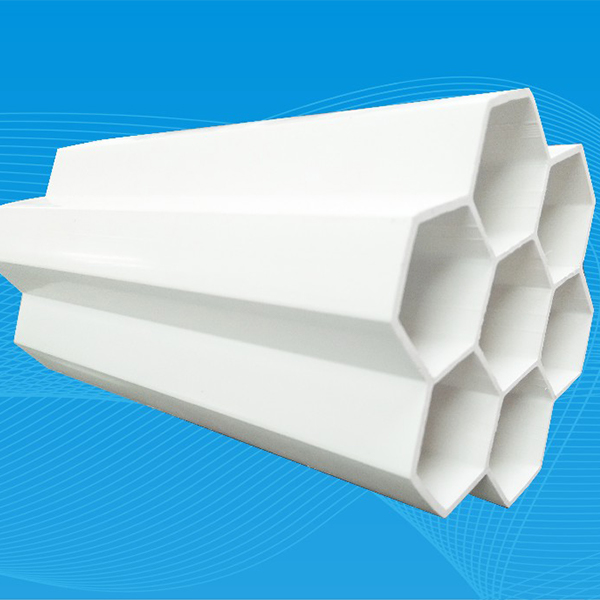

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ

Связанный поиск

Связанный поиск- Отвод 3

- Лучшие покупатели усиленной трубы пвх для защиты кабеля из китая

- Поставщики фитингов для стыковой сварки из полиэтилена

- Лучшие покупатели тройников равного диаметра из китая

- Лучшие покупатели стальных тройников из китая

- Поставщики стальных плоских фланцев гост

- Основные покупатели стальных фланцев dn50

- Производитель дренажных отводов в китае

- Цена тройника равного диаметра

- Производители двустенных гофрированных труб из полиэтилена