Завод по производству 25 диаметров пвх труб для защиты кабеля

Все часто говорят о качестве и прочности ПВХ труб для защиты кабеля, но мало кто задумывается о реальных сложностях производства таких изделий. Рынок переполнен предложениями, и найти оптимальное решение – задача не из легких. Мы, в АО Кантай Пластик Технолоджи, накопили немалый опыт в этой области и хотим поделиться своими наблюдениями и практическими советами, не вдаваясь в излишнюю теорию, а говоря о том, что мы действительно видим и делаем на производстве. Не стоит думать, что это простая экструзия полимера – здесь есть свои нюансы, которые могут критически повлиять на долговечность и надежность готовой продукции.

Основные этапы производства и их влияние на качество

Итак, процесс производства ПВХ труб для кабеля включает в себя несколько ключевых этапов: подготовку сырья, экструзию, охлаждение, нарезку и контроль качества. Первый этап, как ни странно, очень важен. Некачественный поливинилхлорид (ПВХ) сразу ставит крест на всем остальном. Завод должен тщательно отбирать поставщиков и контролировать соответствие сырья заявленным характеристикам. Мы, например, регулярно проводим собственные испытания партии сырья перед использованием.

Экструзия – это, конечно, сердце процесса. Здесь критически важны параметры температуры, давления и скорости подачи расплава. Неправильная настройка экструдера приводит к неоднородности структуры трубы, снижению прочности и, как следствие, к ухудшению защиты кабеля. Недавно у нас был случай, когда из-за неправильной регулировки температуры в экструдере трубы начали деформироваться при охлаждении. Пришлось перенастраивать все параметры, что вызвало задержку в производстве и дополнительные затраты. Это хороший пример того, как мелочи могут сыграть большую роль.

Охлаждение также требует особого внимания. Неравномерное охлаждение приводит к внутренним напряжениям в трубе, что повышает вероятность растрескивания при эксплуатации. Используем специальные охлаждающие устройства, обеспечивающие равномерный теплообмен. Кроме того, необходимо учитывать температуру окружающей среды в цеху. Это может существенно влиять на скорость охлаждения и, соответственно, на свойства готовой продукции. Наши трубы для кабельной защиты выдерживают довольно широкие колебания температур, но при экстремальных условиях нужно принимать дополнительные меры предосторожности.

Контроль качества: гарантия надежности

Контроль качества – это не просто формальность, а необходимость. Мы применяем многоуровневую систему контроля, начиная с проверки сырья и заканчивая испытанием готовых изделий. Это включает в себя визуальный осмотр, измерение диаметра, толщины стенок, прочность на растяжение, ударную вязкость и устойчивость к химическим воздействиям. Для измерения диаметра используем современные координатно-измерительные машины. Они обеспечивают высокую точность и позволяют выявить даже незначительные отклонения от заданных размеров.

Не забываем и про испытания на прочность. Мы проводим испытания на сжатие, растяжение, изгиб и удар. Эти испытания позволяют оценить способность трубы выдерживать нагрузки, возникающие при эксплуатации. Для испытаний на ударную вязкость используем специальные стенды, которые позволяют создать контролируемое ударное воздействие на трубу. Результаты этих испытаний – прямое свидетельство надежности и долговечности нашей продукции.

Особое внимание уделяем контролю качества поверхности трубы. Наличие дефектов поверхности, таких как царапины, сколы и трещины, может снизить ее защитные свойства и привести к преждевременному износу. Поэтому, мы применяем специальные методы контроля поверхности, которые позволяют выявить даже самые незначительные дефекты. Например, используем микроскопы для детального анализа поверхности трубы.

Проблемы и решения в производстве ПВХ труб для защиты кабеля

С одной стороны, производство ПВХ труб для защиты кабеля – это относительно простой процесс, но с другой – в нем есть свои сложности. Одним из основных является проблема деформации трубы при охлаждении. Как я уже упоминал, это может быть вызвано неправильной настройкой экструдера или неравномерным охлаждением. Решение – тщательная настройка параметров экструзии и использование эффективных охлаждающих устройств. В качестве эксперимента мы даже пробовали использовать различные типы охлаждающих жидкостей – это позволило нам добиться более равномерного охлаждения и снизить риск деформации трубы.

Еще одна проблема – это образование пузырьков воздуха в полимере. Пузырьки воздуха снижают прочность трубы и могут привести к ее разрушению при эксплуатации. Образование пузырьков воздуха может быть вызвано различными факторами, такими как высокое давление, неправильная температура или загрязнение сырья. Решение – тщательная фильтрация сырья и контроль давления и температуры в экструдере.

Важным аспектом является и обеспечение устойчивости трубы к ультрафиолетовому излучению. ПВХ труба, подвергаемая длительному воздействию солнечных лучей, со временем теряет свои свойства и становится хрупкой. Чтобы решить эту проблему, мы добавляем в полимер специальные добавки, которые повышают его устойчивость к ультрафиолетовому излучению. Это позволяет нашим трубам сохранять свои свойства в течение длительного времени, даже при эксплуатации в условиях интенсивного солнечного освещения. Это особенно важно для кабелей, проложенных на открытом воздухе.

Перспективы развития и новые технологии

Мы постоянно работаем над улучшением качества и характеристик нашей продукции. В частности, мы изучаем новые технологии экструзии и разрабатываем новые рецептуры полимера, которые позволяют повысить прочность, долговечность и устойчивость к химическим воздействиям. Сейчас активно исследуем возможность использования биоразлагаемых полимеров в производстве ПВХ труб для защиты кабеля – это позволит снизить негативное воздействие на окружающую среду. Мы верим, что это направление будет набирать обороты в ближайшем будущем.

Кроме того, мы работаем над повышением автоматизации производственного процесса. Это позволит снизить трудозатраты, повысить производительность и улучшить контроль качества. Например, мы планируем внедрить систему автоматического контроля температуры и давления в экструдере, а также систему автоматической нарезки труб.

Стремление к инновациям и постоянное улучшение качества – залог успеха в современном производстве. Мы уверены, что благодаря этим усилиям мы сможем предложить нашим клиентам ПВХ трубы для защиты кабеля, которые будут соответствовать самым высоким требованиям и обеспечивать надежную защиту кабелей в любых условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

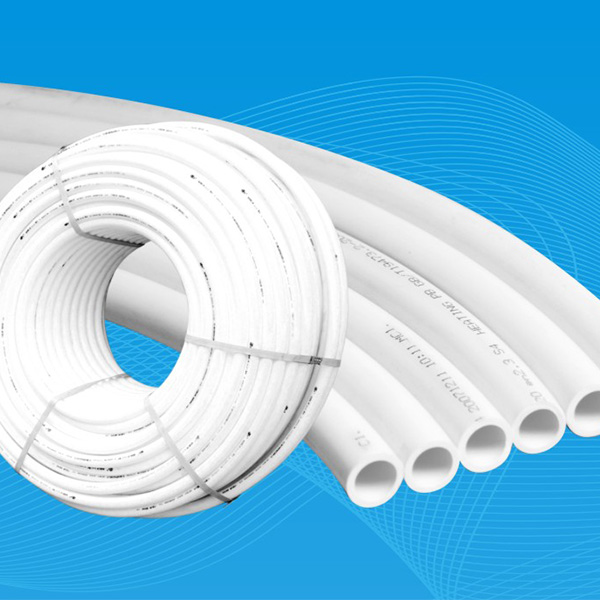

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай -

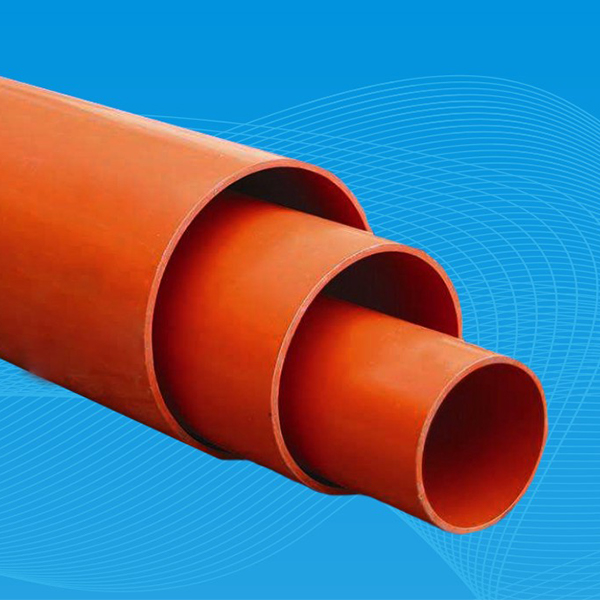

Электротехнические трубы из CPVC

Электротехнические трубы из CPVC -

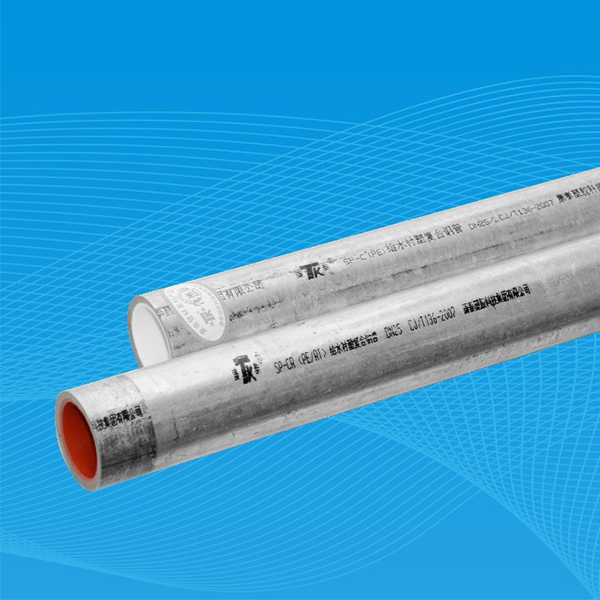

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

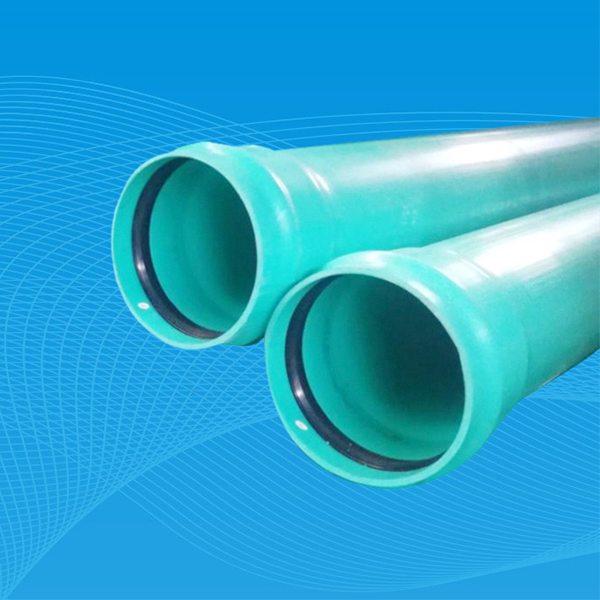

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

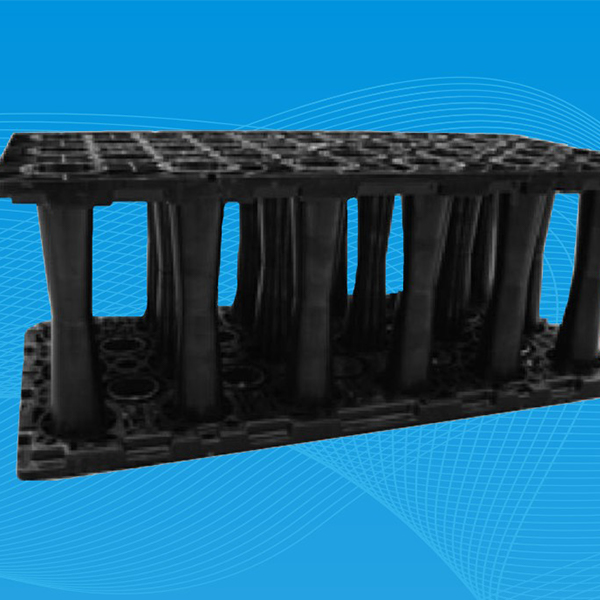

Системы для “губчатых городов”

Системы для “губчатых городов” -

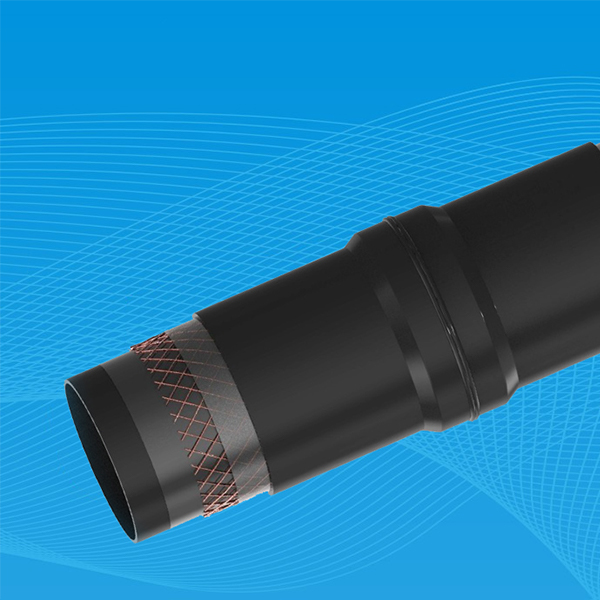

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H) -

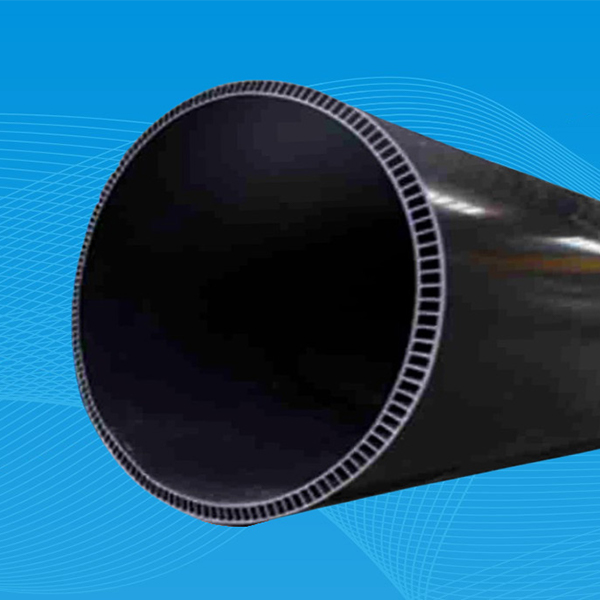

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Связанный поиск

Связанный поиск- Производители дренажных тройников в китае

- Производители раструбных колен

- Поставщики электромуфтовых фитингов из китая

- Цена тройника дренажного

- Поставщики полиэтиленовых труб из стекловолокна из китая

- Ведущие страны-поставщики газовых труб pe32 из китая

- Китайский производитель безнапорных дренажных труб из полиэтилена

- Завод по производству вентиляционных угольников

- Основные покупатели пусковых колодцев

- Ведущие покупатели труб и трубок из нержавеющей стали 316