Завод по производству шарниров

Многие считают производство шарниров простым процессом, особенно если речь идет о стандартных изделиях. Поверхностно это и так может быть. Но, поверьте, за кажущейся простотой скрывается целый комплекс технических задач, от выбора материала до контроля качества готового продукта. И даже при кажущемся однотипности заказов, постоянно возникают нюансы, требующие оперативного решения. Я сам много лет занимаюсь этим, и каждый год сталкиваюсь с новыми вызовами. Не обходится и без неприятных сюрпризов. Хочется поделиться некоторыми наблюдениями, чтобы, возможно, кому-то это пригодилось.

Основные этапы производства шарниров: взгляд изнутри

Итак, что входит в процесс производства шарниров? С чего начинается 'магия'? Для начала, конечно, проектирование. Часто заказчики приходят с уже готовым чертежом, но бывают и случаи, когда требуется разработка конструкции 'с нуля'. Тут уже начинается серьезная работа – выбор материалов, расчет нагрузок, определение оптимальных размеров и геометрии. В нашем случае, в АО Кантай Пластик Технолоджи, мы активно используем различные марки стали, а также пластики, в зависимости от требований к прочности, долговечности и коррозионной стойкости. Важно понимать, что выбор материала – это компромисс между ценой и качеством.

Далее следует процесс обработки. Это может быть штамповка, ковка, фрезеровка, токарная обработка – в зависимости от конструкции и требуемой точности. В последние годы все большую популярность набирает лазерная резка и сварка. Считается, что это более точные и аккуратные технологии, но и стоимость оборудования, как следствие, выше. Мы пересматривали наши производственные процессы несколько лет назад, пытались внедрить лазерную резку для некоторых видов шарниров, но оказалось, что для определенных материалов (особенно толстых) обычная штамповка более экономична.

После обработки – контроль качества. Это критически важный этап. Мы используем различные методы контроля – визуальный осмотр, измерение размеров, испытания на изгиб и растяжение. Иногда, даже при тщательном контроле, можно обнаружить брак только при эксплуатации изделия. Это, конечно, неприятно, но позволяет нам постоянно совершенствовать процессы производства.

Материалы и их влияние на долговечность

Выбор материала для шарниров – это, пожалуй, один из самых ответственных этапов. Сталь, конечно, самый распространенный вариант. Но нужно понимать, что разные марки стали обладают разными свойствами. Например, сталь 40Х имеет высокую прочность, но более подвержена коррозии. Хромированные шарниры, как правило, более долговечные, но и дороже. Мы часто сталкиваемся с ситуацией, когда заказчики выбирают самый дешевый вариант, не задумываясь о долгосрочной перспективе. В итоге, изделие выходит из строя гораздо раньше срока, и приходится заново закупать материал и производить новые шарниры.

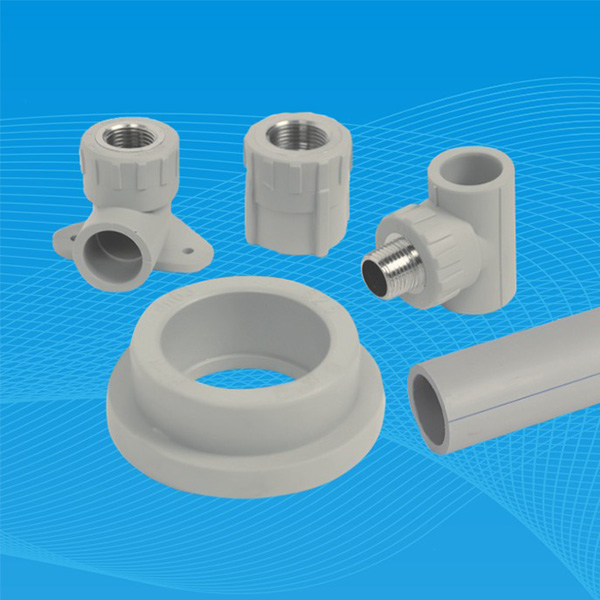

Помимо стали, в производстве шарниров активно используются пластики. Они легче стали, более устойчивы к коррозии, и позволяют создавать сложные конструкции. Однако, у пластика есть свои недостатки – меньшая прочность и более низкая термостойкость. Для некоторых применений пластиковые шарниры – вполне достойная альтернатива стальным.

Я помню один случай, когда нам заказали производство шарниров для автоматизированной линии. Заказчик настаивал на использовании дешевого пластика, сославшись на низкую стоимость. Но в процессе эксплуатации шарниры быстро износились и сломались. Пришлось переделывать всю линию, и уже с использованием более качественного материала.

Проблемы, с которыми приходится сталкиваться

Одним из самых распространенных проблем при производстве шарниров является обеспечение высокой точности размеров. Любая неточность может привести к проблемам при монтаже и эксплуатации. Это особенно важно для шарниров, которые используются в высокоточных механизмах.

Еще одна проблема – обеспечение надежного соединения деталей. Это может быть сварка, болтовые соединения, или другие способы крепления. Важно, чтобы соединение было достаточно прочным, чтобы выдерживать нагрузки, возникающие при эксплуатации. Мы пытались использовать новые методы сварки, но постоянно сталкивались с проблемами – появление трещин, неравномерность нагрева. Пришлось вернуться к проверенным методам, искать более квалифицированных сварщиков.

Иногда возникает проблема с поставками материалов. Особенно это актуально в текущей экономической ситуации. Задержки поставок, рост цен – все это влияет на сроки производства и себестоимость продукции. Мы стараемся заранее планировать закупки, и искать альтернативных поставщиков, чтобы минимизировать риски.

Технологические новшества и их перспективы

Сейчас активно развиваются новые технологии в производстве шарниров. Например, 3D-печать позволяет создавать шарниры сложной формы, которые было бы невозможно изготовить традиционными методами. Это особенно актуально для производства малосерийных изделий или для создания прототипов.

Также развивается автоматизация производственных процессов. Внедрение роботов позволяет повысить производительность и снизить трудозатраты. Но это требует больших инвестиций в оборудование и обучение персонала.

Я думаю, что в будущем шарниры будут все больше изготавливаться с использованием новых материалов и технологий. Это позволит создавать более легкие, прочные и долговечные изделия. Нам самим, в АО Кантай Пластик Технолоджи, предстоит много работать в этом направлении.

Заключение

Производство шарниров – это сложная и многогранная область. Для успешной работы здесь требуется не только технические знания, но и большой опыт, умение решать проблемы и адаптироваться к меняющимся условиям. Необходимо постоянно следить за новыми технологиями и материалами, и не бояться экспериментировать. И самое главное – не забывать о качестве.

Если у вас возникнут вопросы, или вам потребуется помощь в производстве шарниров, обращайтесь к нам. Мы всегда готовы предложить вам наилучшее решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

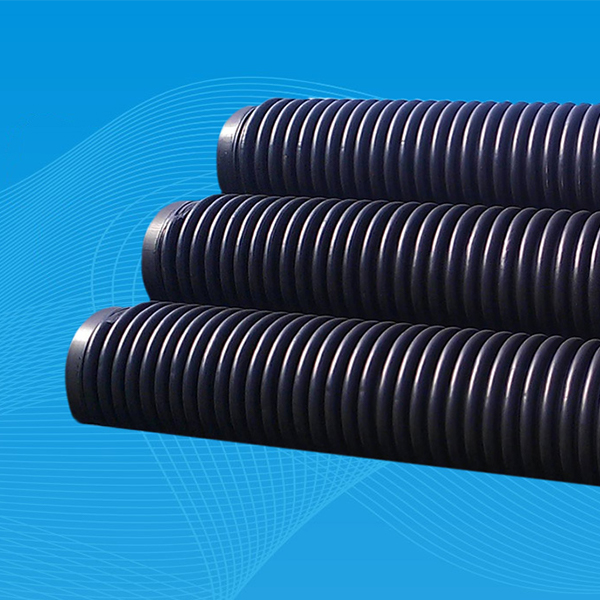

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”) -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

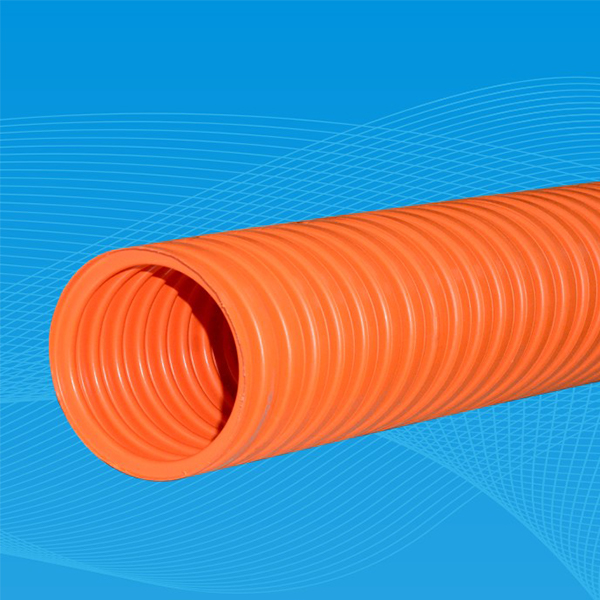

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

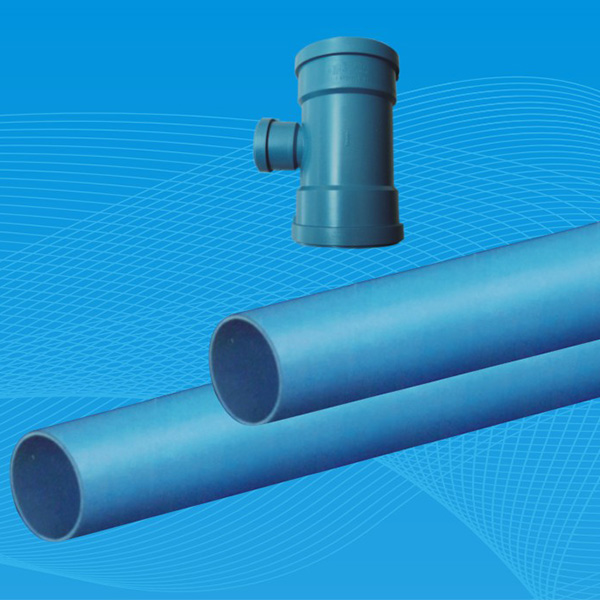

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

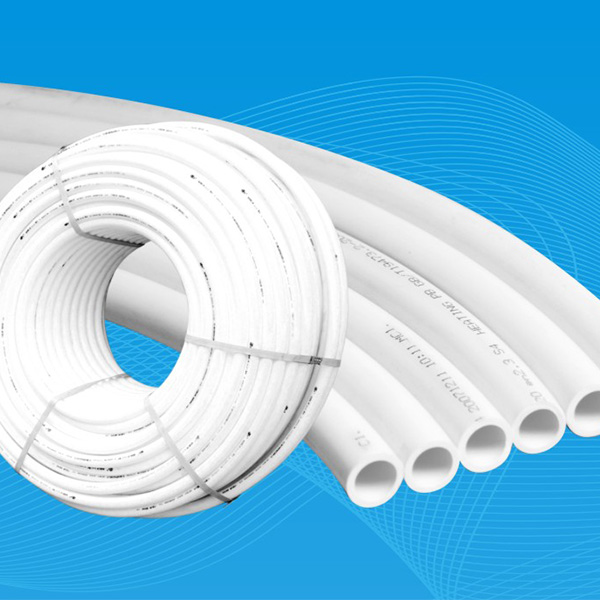

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

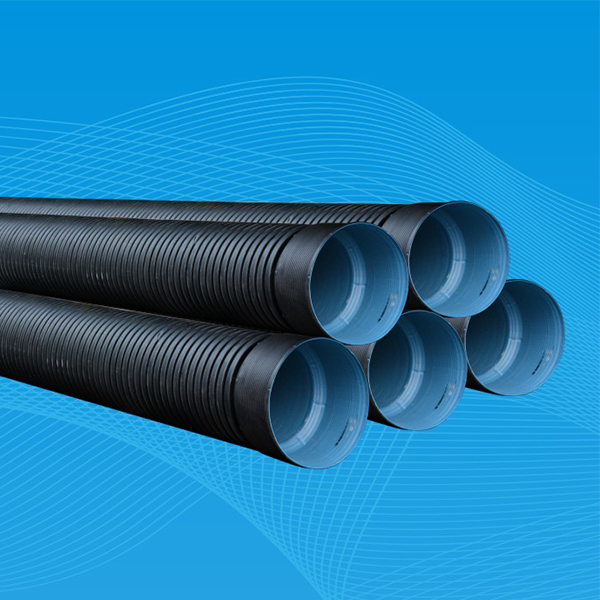

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

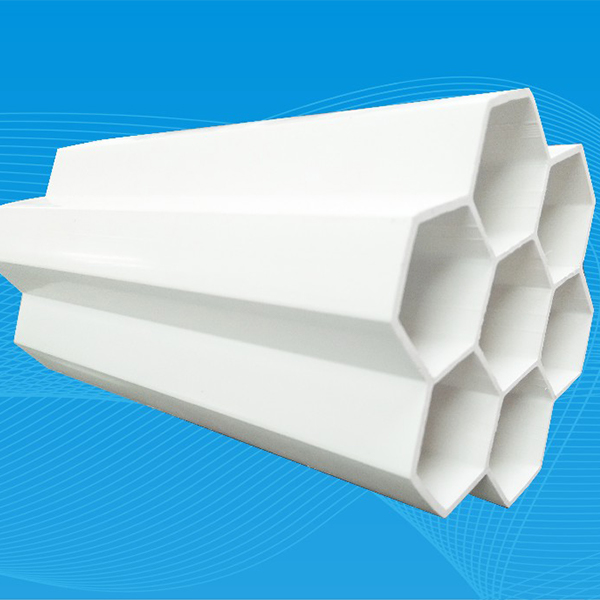

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

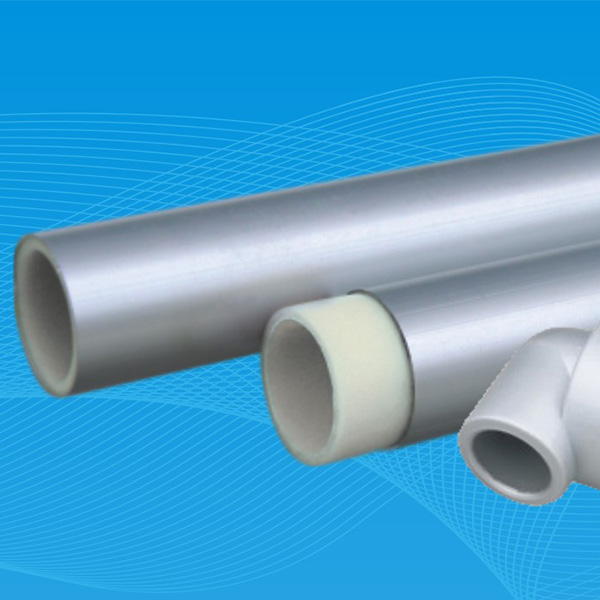

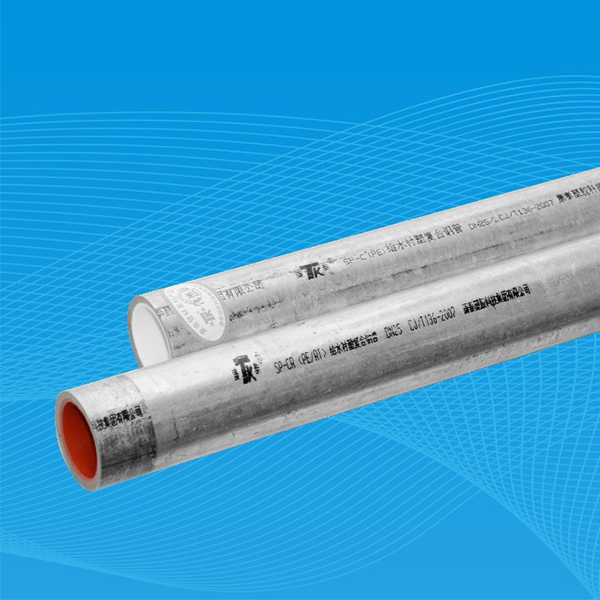

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Связанный поиск

Связанный поиск- Цена 304 трубы из нержавеющей стали

- Производители полиэтиленовых коллекторов

- Тройник 50

- Поставщики труб связи из пвх

- Завод труб из нержавеющей стали 304l

- Производители пвх коробок для скрытой проводки в китае

- Основные страны-покупатели о-образных труб для водоснабжения из пвх-u

- Производители тройников 2001

- Сопрягаемые фланцы

- Труба пнд или пвх для электропроводки