Завод по производству фитингов для полиэтиленовых труб водоснабжения

Часто слышу, как люди недооценивают сложность производства фитингов для полиэтиленовых труб. Многие думают, это просто экструзия, да? На самом деле, тут куча нюансов, от выбора полимера до контроля качества. Особенно, если речь идет о фитингах для систем водоснабжения – требования к надежности и долговечности здесь очень жесткие. В этом тексте я поделюсь некоторыми наблюдениями и опытом, которые, надеюсь, будут полезны.

Выбор полимера: не все полиэтилены одинаковы

Первое, на что стоит обратить внимание – это полимерная матрица. Я работал с разными видами полиэтилена, и разница в свойствах просто колоссальна. Полиэтилен ПЭ-100, конечно, самый распространенный для полиэтиленовых труб водоснабжения, но внутри ПЭ-100 есть свои разновидности. У каждого сорта свои характеристики: устойчивость к давлению, морозостойкость, химическая стойкость. И, конечно, стоимость. Если нужно обеспечить надежную работу системы в условиях высоких температур или агрессивной среды, выбирают более дорогой, но и более качественный полимер. Например, для прокладки горячей воды часто используют трубы и фитинги из специального ПЭ-100, прошедшего дополнительную обработку.

Еще один важный момент - добавки. Стойкость к ультрафиолету, антиоксиданты, стабилизаторы - все это влияет на срок службы фитинга. Изначально мы экспериментировали с разными типами добавок, пытаясь оптимизировать стоимость и качество. Иногда получалось, что экономия на добавках в итоге приводила к более частым поломкам и, следовательно, к большим затратам на обслуживание. Так что, лучше сразу расчитывать на более качественные материалы, чем потом исправлять ошибки.

Технологический процесс: от экструзии до термоформирования

Процесс изготовления фитингов для полиэтиленовых труб довольно сложный и многоступенчатый. Начинается он с экструзии трубы нужного диаметра и толщины стенки. Далее, в зависимости от типа фитинга (муфты, тройники, уголки), используют разные методы: термоформование, литье под давлением, механическую обработку. Термоформование, например, хорошо подходит для производства фитингов сложной формы, но требует более точного контроля температуры и давления.

Я помню один случай, когда у нас возникли проблемы с деформацией фитингов при термоформовании. Оказалось, что проблема была в неравномерном нагреве материала. Пришлось перенастроить систему нагрева и оптимизировать параметры термоформования. Это показало, насколько важно тщательно анализировать технологический процесс и выявлять возможные слабые места.

Контроль качества: гарантия надежности

Контроль качества – это, пожалуй, самый важный этап производства. Нельзя экономить на контроле качества! Мы используем разные методы: визуальный осмотр, ультразвуковой контроль, гидростатическое испытание. Важно проверять не только внешний вид фитинга, но и его внутренние свойства. Например, на наличие дефектов в полимерной структуре, на соответствие диаметра и толщины стенки.

Однажды мы выпустили партию фитингов с дефектами в полимерной структуре. К счастью, мы это обнаружили до отгрузки клиенту. Но это был серьезный удар по репутации. Пришлось провести ревизию технологического процесса и усилить контроль качества. Этот случай стал для нас ценным уроком.

Гидростатическое испытание: проверка на прочность

Гидростатическое испытание – это, на мой взгляд, самый надежный способ проверки качества фитингов для полиэтиленовых труб. Фитинг заполняется водой под давлением, которое постепенно увеличивается, пока не произойдет разрушение. Это позволяет выявить даже незначительные дефекты, которые могут привести к поломке фитинга в процессе эксплуатации. Мы используем несколько испытательных стендов, чтобы обеспечить максимальную точность и надежность.

Современные тенденции и вызовы

Сейчас в производстве фитингов для полиэтиленовых труб все больше внимания уделяется экологичности и энергоэффективности. Ищут способы повторного использования полимерных отходов, разрабатывают новые типы полимеров с улучшенными свойствами. Одним из вызовов является растущая конкуренция на рынке. Чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать технологический процесс, снижать стоимость производства и предлагать клиентам качественные продукты.

Кстати, а как насчет автоматизации? Сейчас многие компании активно внедряют автоматизированные линии производства, что позволяет повысить производительность и снизить влияние человеческого фактора. Но автоматизация – это не панацея. Нужны квалифицированные специалисты, которые смогут обслуживать и программировать автоматизированное оборудование.

Сложности с соединениями: один из 'узких мест'

Часто встречаются вопросы с соединениями – особенно с использованием различных типов фитингов (например, с резьбой или с фланцевыми соединениями). Например, бывает сложно обеспечить герметичность при использовании резьбовых соединений, особенно если резьба повреждена или загрязнена. Важно использовать качественные уплотнительные материалы и соблюдать технологию сборки. Мы однажды столкнулись с проблемой негерметичности при монтаже фитингов с фланцевыми соединениями. Оказалось, что проблема была в неправильном подборе прокладок. После замены прокладок проблема была решена.

Еще один момент – совместимость различных типов фитингов. Не все фитинги совместимы друг с другом, и неправильное соединение может привести к повреждению фитингов или к утечке воды. Поэтому важно строго следовать инструкциям производителя и использовать только совместимые фитинги.

Перспективы развития

Я думаю, что в будущем производство фитингов для полиэтиленовых труб будет развиваться в направлении повышения качества, экологичности и автоматизации. Появятся новые типы полимеров с улучшенными свойствами, новые методы обработки и новые технологии производства. И, конечно, будет уделяться больше внимания контролю качества. Поскольку от качества фитингов зависит надежность и долговечность всей системы водоснабжения.

АО Кантай Пластик Технолоджи действительно идет по этому пути, постоянно инвестируя в новые технологии и оборудование. Надеюсь, что эта информация будет полезна для тех, кто интересуется этой областью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

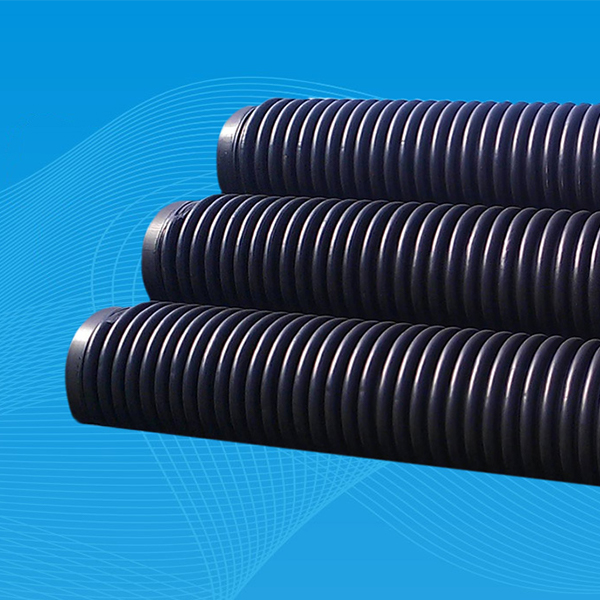

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

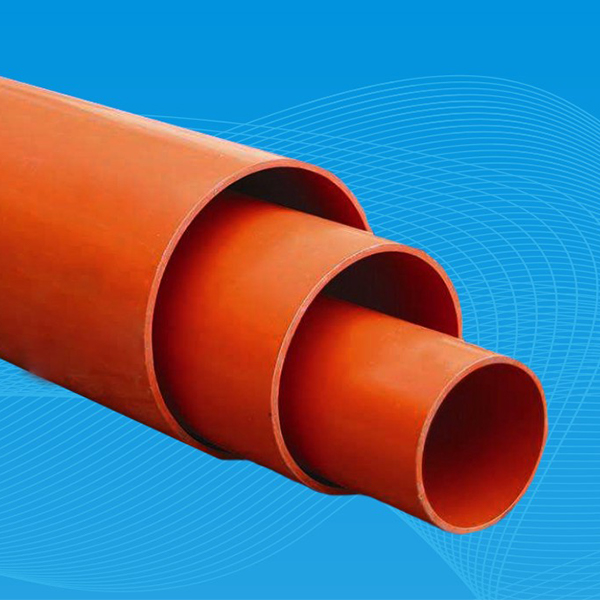

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

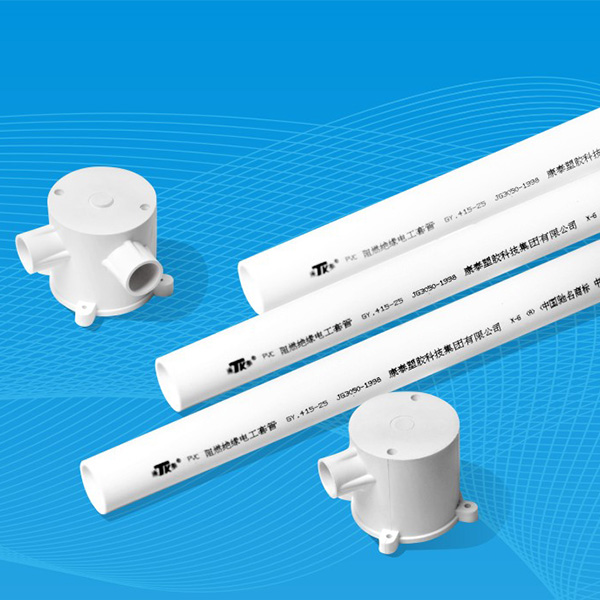

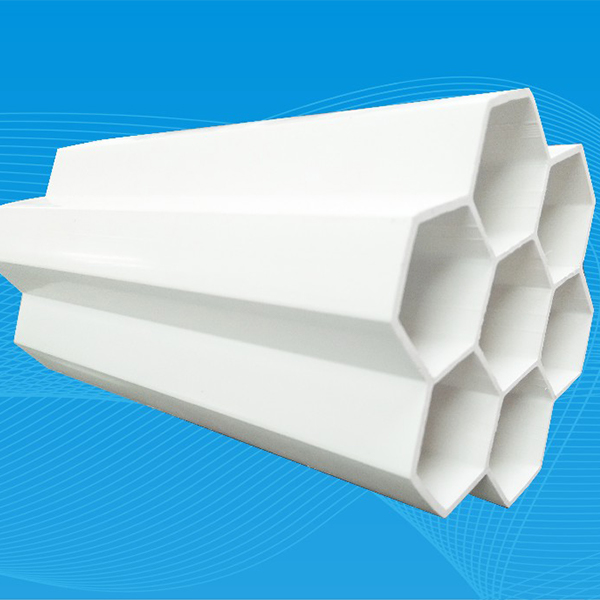

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

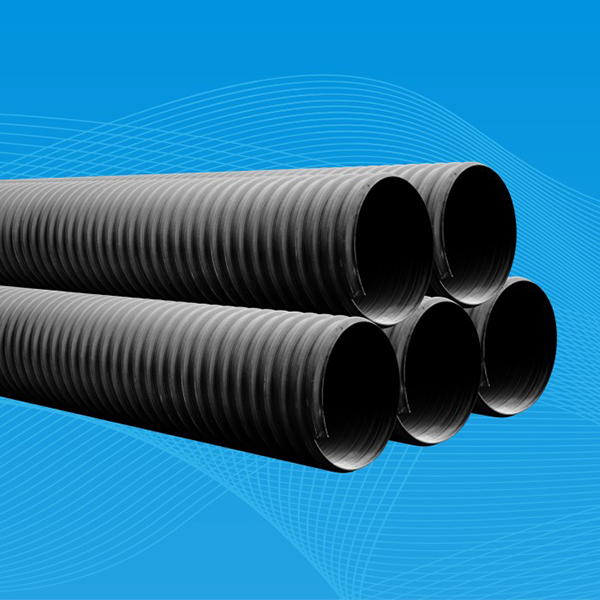

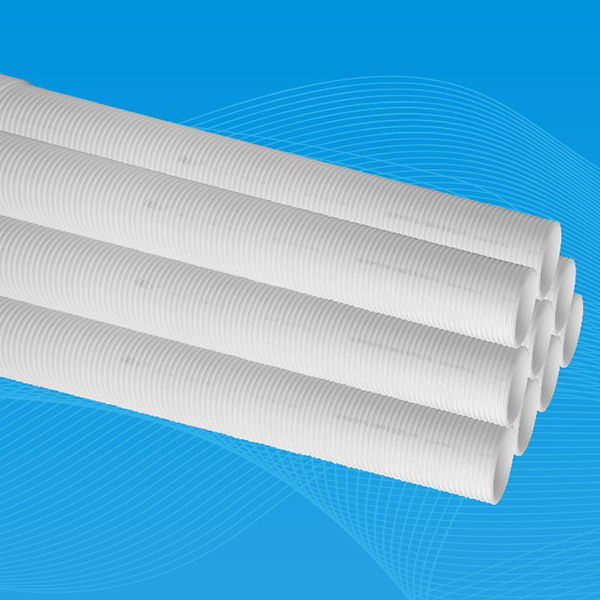

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

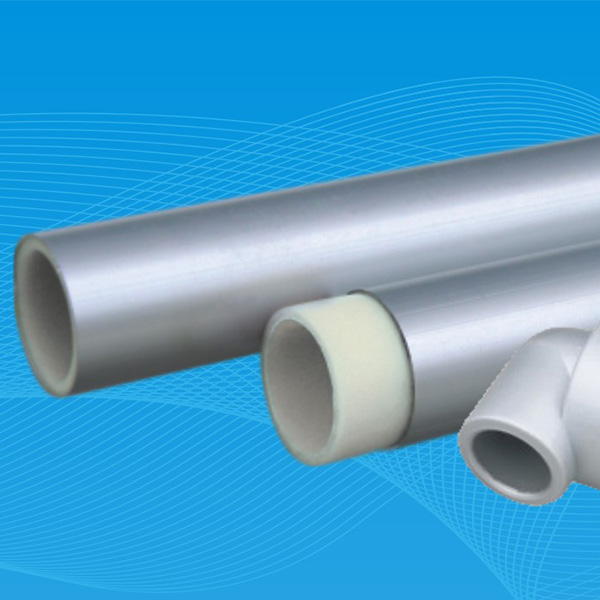

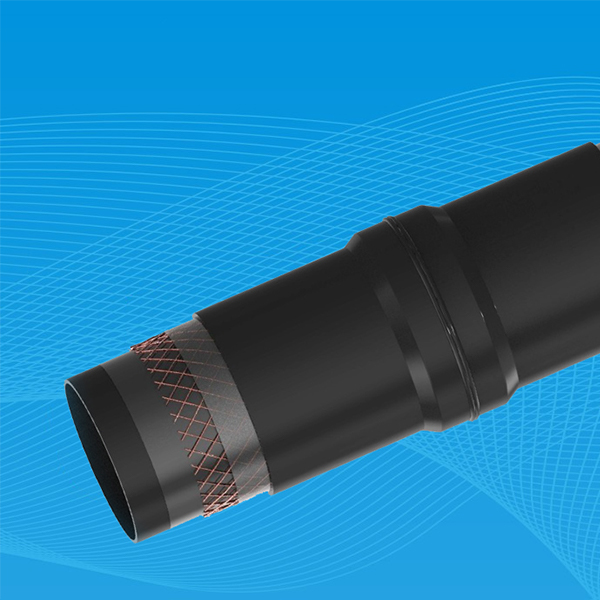

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H) -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

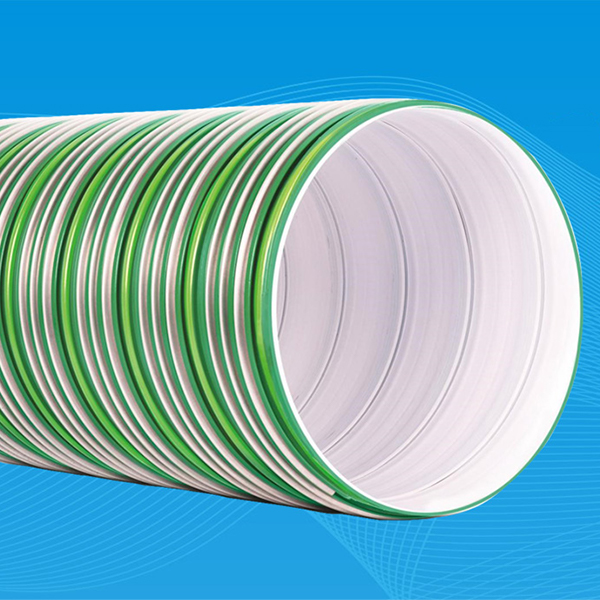

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Связанный поиск

Связанный поиск- Цена спиральной трубы пвх в китае

- Трубопровод mpp для электрокабелей

- Труба пэ для электропроводки

- Поставщики стальных тройников из китая

- Цена стальной сетки пэ каркасная труба

- Цена тройника dn50

- Цена локтя гост 17375 из китая

- Ведущие поставщики тройников гост 17376 из китая

- Поставщики фитингов для дренажных труб из пвх из китая

- Поставщики фланцев выпуска 2015 года