Завод по производству угольников 17375

Этот материал – не какая-то пафосная отчётность. Скорее, просто размышления, собранные из опыта. Когда слышишь “производство угольных брикетов 17375”, первым делом вспоминаются огромные печи, густой дым и… оптимистичные цифры отчётов. Но реальность часто оказывается гораздо сложнее. Мы с командой давно наблюдаем за этим рынком, и за годы работы накопилось немало наблюдений, которые не всегда находят отражение в официальных документах. Особенно когда речь заходит о соблюдении стандартов и эффективности.

Обзор: что реально стоит за номером 17375

По сути, производство угольных брикетов – это не просто измельчение угля и его прессование. Это комплексный процесс, требующий глубокого понимания сырья, технологии и контроля качества. Но вот ключевая проблема, с которой сталкиваются многие – это не просто технологические сложности, а логистические и экономические. Стоимость сырья, транспортировка, энергозатраты… всё это напрямую влияет на рентабельность предприятия. И нередко экономия достигается за счет урезания контроля качества, что, разумеется, чревато последствиями. Многие пытаются сэкономить на качественном прессовом оборудовании, что в долгосрочной перспективе обходится намного дороже.

Сырьевая база: качество угля – залог успеха

Сразу хочется сказать, что качество сырья - это краеугольный камень. От него зависит конечный продукт: прочность, горючесть, зольность. Часто мы видим, как предприятия берутся за дешевый уголь, не уделяя должного внимания его анализу. Это как строить дом на непрочном фундаменте – рано или поздно все рухнет. Нам приходилось сталкиваться с ситуациями, когда закупленный уголь оказывался нестабильным по составу, что приводило к проблемам с брикетами – трещинам, неровной плотности. Нужна стабильная поставка, и желательно от проверенных поставщиков с лабораторными отчетами.

В нашем случае, компания АО Кантай Пластик Технолоджи, с момента своего основания в 1999 году, уделяет большое внимание выбору поставщиков сырья. Компания базируется в Чунчжоу, что дает определенные преимущества в доступе к ресурсам. Мы постоянно работаем над оптимизацией цепочки поставок и контролем качества входящего сырья. Наши специалисты проводят регулярные лабораторные анализы, чтобы убедиться в соответствии угля установленным требованиям.

Технологический процесс: прессование и сушка

Сама технология производства угольных брикетов достаточно хорошо отработана. В основном используются прессы различных типов – винтовые, гидравлические, штамповочные. Выбор пресса зависит от требуемых характеристик брикетов и объема производства. Важным этапом является сушка брикетов – она необходима для снижения влажности и повышения их прочности. Сушильные камеры должны обеспечивать равномерное распределение тепла и предотвращать перегрев. У нас однажды случилась авария с сушильной камерой из-за неисправности системы регулирования температуры – это привело к деформации партии брикетов и, как следствие, к убыткам. Очевидно, что важно не только выбрать качественное оборудование, но и обеспечить его регулярное техническое обслуживание.

Контроль качества: не экономьте на этом

Контроль качества – это не просто формальность, это гарантия соответствия продукции требованиям заказчика. На каждом этапе производства необходимо проводить контроль – от входного сырья до готовых брикетов. Проверяется влажность, плотность, прочность, зольность, горючесть. Не стоит экономить на лабораторном оборудовании и квалифицированном персонале, занимающемся контролем качества.

Мы в АО Кантай Пластик Технолоджи применяем комплексную систему контроля качества, включающую в себя как ручные проверки, так и автоматизированные измерения. Используем спектрофотометры для анализа химического состава, прессы для определения плотности, и испытательные стенды для оценки механических свойств. Недавно мы внедряем систему машинного зрения для автоматического выявления дефектов на поверхности брикетов. Это позволяет повысить точность и скорость контроля качества.

Проблемы и решения: от трещин до неравномерности

Одним из распространенных проблем при производстве угольных брикетов является образование трещин в брикетах. Это может быть вызвано различными факторами – неправильной влажностью сырья, слишком высокой температурой прессования или неравномерным распределением давления. Решение – оптимизация технологических параметров и контроль качества сырья.

Другая проблема – неравномерность плотности брикетов. Это может привести к их разрушению при транспортировке и хранении. Решение – улучшение механического перемешивания сырья перед прессованием и контроль качества прессового оборудования. Иногда помогает использование добавок, улучшающих связующие свойства брикетов.

Неудачи и уроки: опыт – лучший учитель

Были и неудачи. Однажды мы столкнулись с проблемой повышенной зольности в брикетах. Пришлось провести тщательный анализ сырья и технологического процесса. Оказалось, что проблема была в неправильной очистке угля. Пришлось изменить технологию очистки и провести повторный анализ. Этот случай научил нас важности комплексного подхода к решению проблем и необходимости постоянного совершенствования технологического процесса.

Перспективы и тенденции: будущее производства угольных брикетов

Сейчас активно развивается направление производства экологически чистых брикетов – из биомассы, древесных отходов. Это связано с растущим спросом на возобновляемые источники энергии и снижением выбросов парниковых газов. Также растет спрос на брикеты с улучшенными характеристиками – более высокой горючестью, меньшей зольностью, повышенной прочностью. Производители производства угольных брикетов должны быть готовы к этим изменениям и инвестировать в новые технологии.

АО Кантай Пластик Технолоджи уже сейчас работает над разработкой новых видов брикетов, в том числе с добавлением минеральных связующих. Мы также активно сотрудничаем с научно-исследовательскими институтами для разработки новых технологий производства и повышения качества продукции. Мы видим будущее в инновациях, эффективности и экологической безопасности.

Заключение

Производство угольных брикетов – это сложный и ответственный бизнес. Но при правильном подходе и постоянном совершенствовании технологий можно добиться успеха. И самое главное – не забывать о качестве, контроле и уважении к своим клиентам. И, конечно, иметь опытные руки и глубокое понимание процесса. Это то, чего часто не хватает многим.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

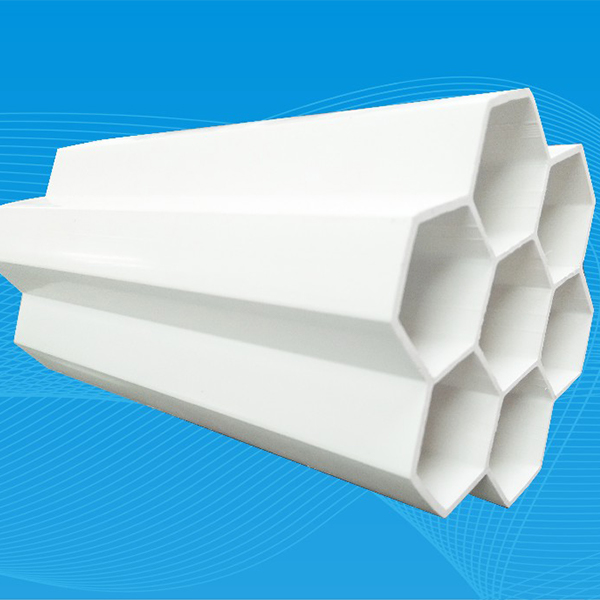

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами -

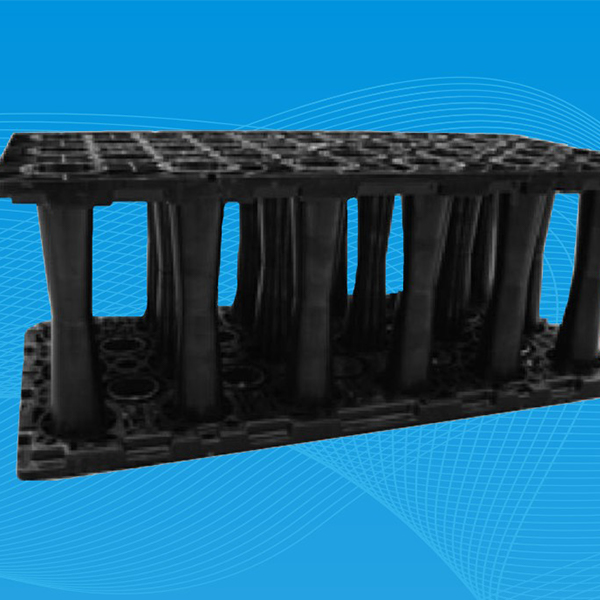

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

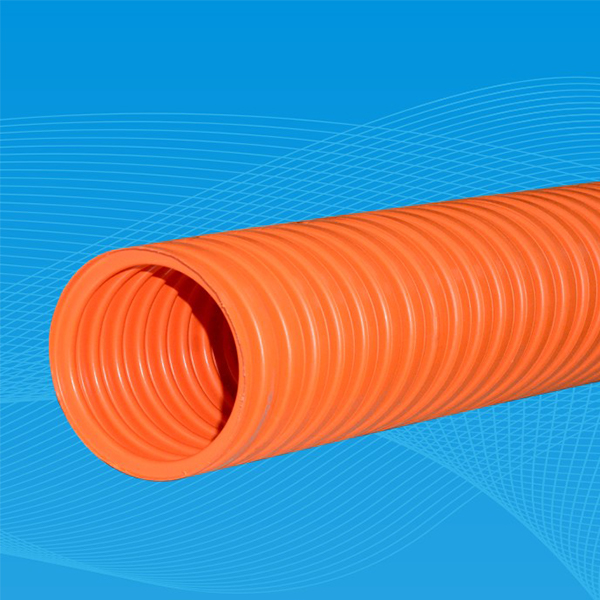

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

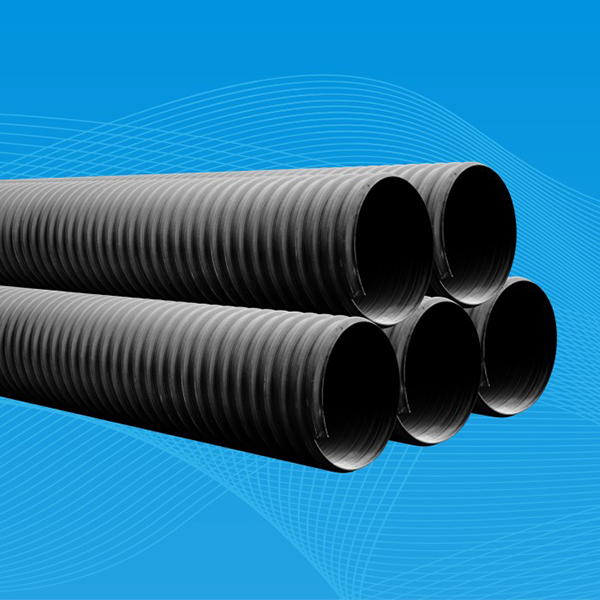

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

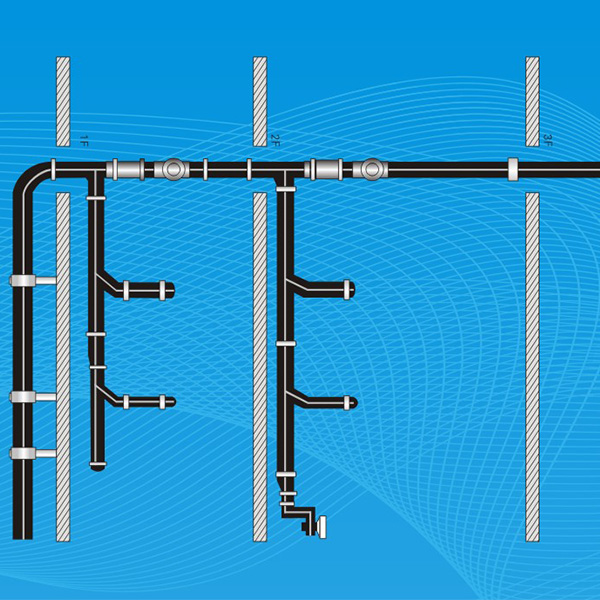

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP

Связанный поиск

Связанный поиск- Поставщики фланцев класса давления pn16

- Китайские поставщики пнд против пвх электромонтажные каналы

- Pvc-u горизонтальная развальцованная труба цены в китае

- Поставщики труб связи из полиэтилена

- Ведущие покупатели коммуникационных труб из пвх в китае

- Цена локтя из углеродистой стали

- Производители горизонтальных развальцованных труб пвх-u для питательной воды

- Китайские цены на фланец

- Запорный клапан ppr

- Цена полиэтиленовой безнапорной дренажной трубы