Завод по производству угольников гост 17375-2001

Госстандарт гост – это, конечно, ориентир. Но как часто реальное производство угольной продукции сталкивается с тем, что стандарт, хоть и четкий, не всегда отражает практические нюансы? Многие считают, что просто следовать нормам – это гарантия качества, но опыт подсказывает, что это только отправная точка. Хочется поделиться мыслями, почерпнутыми за годы работы в этой сфере. Это не теория, а скорее набор наблюдений и попыток разобраться, как добиться соответствия, не теряя при этом рентабельности.

Обзор: Что такое 'уголь' по ГОСТу ?

ГОСТ регламентирует требования к коксам энергетическим, используемым в энергетике. Это, в упрощенном виде, про определяет физические и химические характеристики, которые важны для эффективного сгорания в энергетических установках. Рассматриваются такие параметры как зольность, содержание серы, процент углерода, удельный объем, плотность и другие. Зачастую производители ориентируются именно на этот стандарт, чтобы соответствовать требованиям заказчиков и не допускать проблем с эксплуатацией оборудования. Но что он говорит о фактической пригодности продукта для разных применений?

Важно понимать, что гост не универсален. Он описывает кокс энергетический. Существуют другие ГОСТы, регулирующие производство углей для металлургии, химической промышленности и других отраслей. И даже в рамках энергетического кокса могут быть различные спецификации в зависимости от требуемых характеристик. Это, собственно, первый вызов – понимание, какой именно стандарт применимо в конкретном случае.

Основные параметры, регулируемые ГОСТом

В стандарте подробно описаны методы определения зольности, сернистого водорода, содержания углерода, удельного объема и плотности. Эти показатели напрямую влияют на теплотворную способность и эффективность сгорания кокса. Помимо этого, стандарт устанавливает требования к механическим свойствам – прочности и трещиностойкости. Иногда, конечно, возникают вопросы по поводу практической интерпретации этих параметров. Например, как интерпретировать отклонение зольности от нормы, учитывая состав сырья? И как это скажется на реальной теплоотдаче?

Не стоит забывать и про микроструктуру кокса, которая напрямую влияет на его свойства. Стандарт, к сожалению, не всегда дает четкие рекомендации по определению и оценке микроструктуры. Это, по сути, 'серый' участок, который требует экспертной оценки и опыта.

Проблемы соответствия ГОСТу: Реальные сложности

Самый распространенный вызов – это обеспечение стабильности качества сырья. ГОСТ предполагает, что сырье имеет определенный состав. Но реальный состав угля может сильно варьироваться в зависимости от месторождения. И здесь начинается самое интересное: необходимость корректировки технологического процесса для компенсации отклонений в составе сырья. Это требует постоянного мониторинга качества сырья, анализа причин отклонений и внесения соответствующих изменений в технологическую схему.

Лично я сталкивался с ситуациями, когда отклонения в содержании серы в сырье приводили к превышению допустимого уровня в готовом продукте. Приходилось вводить дополнительные стадии очистки, что, естественно, увеличивало себестоимость. Но лучше перестраховаться, чем потом разбираться с претензиями заказчиков. Искать баланс между соответствием стандарту и экономической эффективностью – задача непростая.

Отклонения в составе сырья и их влияние на качество продукта

Примером может служить работа с угольной смесью, содержащей повышенное количество глинистых частиц. Это негативно сказывается на удельном объеме и плотности готового кокса. Приходилось использовать различные методы стабилизации смеси, включая добавление связующих веществ и оптимизацию процесса прессования. Кроме того, необходимо контролировать содержание влаги в сырье, так как повышенная влажность также приводит к ухудшению качества продукта.

Не стоит забывать и о влиянии температуры и давления на процесс коксования. Недостаточный контроль этих параметров может привести к образованию нежелательных примесей и ухудшению механических свойств кокса. Поэтому необходимо использовать современные системы автоматического управления технологическим процессом и регулярно проводить calibration датчиков.

Опыт производства: Что работает, а что нет?

В АО Кантай Пластик Технолоджи (https://www.kangtaipipe.ru) мы успешно применяем систему контроля качества на всех этапах производства. Это включает в себя входной контроль сырья, контроль технологических параметров и контроль качества готовой продукции. Мы используем современные методы анализа, такие как хроматография и спектроскопия, для определения химического состава и микроструктуры кокса.

Особое внимание уделяется контролю зольности и содержания серы. Для этого мы используем портативные анализаторы, которые позволяют быстро и точно определить эти параметры прямо на линии. Это позволяет оперативно реагировать на отклонения от нормы и предотвращать выпуск бракованной продукции. Наши специалисты постоянно проходят обучение и повышают свою квалификацию, чтобы быть в курсе последних достижений в области производства кокса.

Современные методы контроля качества и их преимущества

Мы также активно используем современные системы автоматического управления технологическим процессом, которые позволяют поддерживать оптимальные условия для коксования. Эти системы позволяют сократить количество человеческих ошибок и повысить стабильность качества продукции. Кроме того, мы используем статистические методы контроля качества, такие как контроль процесса (SPC), для выявления и устранения причин вариаций в качестве продукта.

Не стоит забывать и о важности обучения персонала. Регулярные тренинги и семинары позволяют повысить квалификацию работников и улучшить их навыки работы с современным оборудованием и методами контроля качества. Это, в конечном итоге, позволяет нам производить кокс, соответствующий всем требованиям ГОСТа и пожеланиям заказчиков.

Перспективы развития: Что будет дальше?

Мы видим будущее производства угольной продукции в повышении эффективности использования сырья и снижении воздействия на окружающую среду. Это включает в себя разработку новых технологий коксования, использование возобновляемых источников энергии и внедрение систем улавливания и переработки выбросов. Также активно исследуются новые способы применения отходов производства, такие как использование золы и шлака в строительстве.

Кроме того, мы планируем расширить ассортимент выпускаемой продукции, включив в него кокс для специальных целей – например, кокс с заданными физико-химическими свойствами для использования в металлургии. Это потребует дальнейшего совершенствования технологического процесса и разработки новых методов контроля качества. А также постоянного обновления оборудования. Ведь застой – это смерть в этой отрасли.

И последнее, что хочется добавить: успех в этой сфере – это не только соответствие стандартам, но и постоянное стремление к инновациям и улучшению качества продукции. Нужно быть готовым к изменениям и постоянно адаптироваться к новым требованиям рынка. И при этом помнить о важности безопасности и охраны окружающей среды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

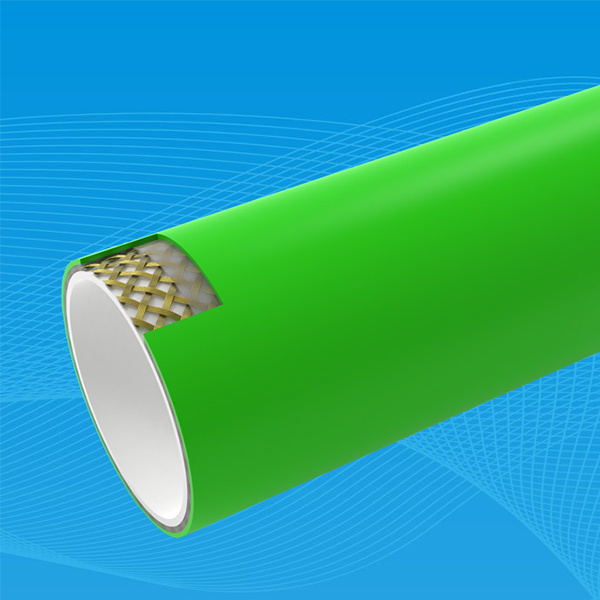

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

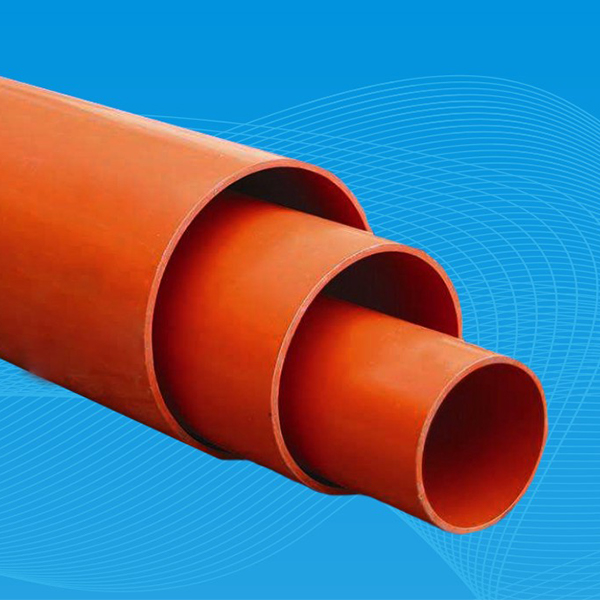

Электротехнические трубы из CPVC

Электротехнические трубы из CPVC -

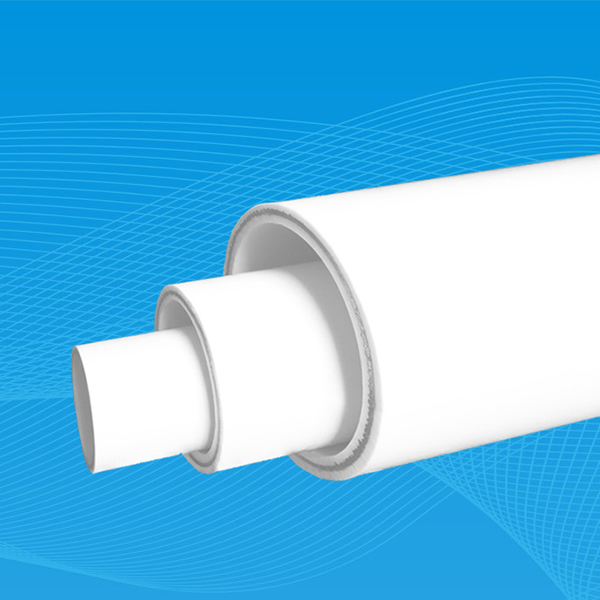

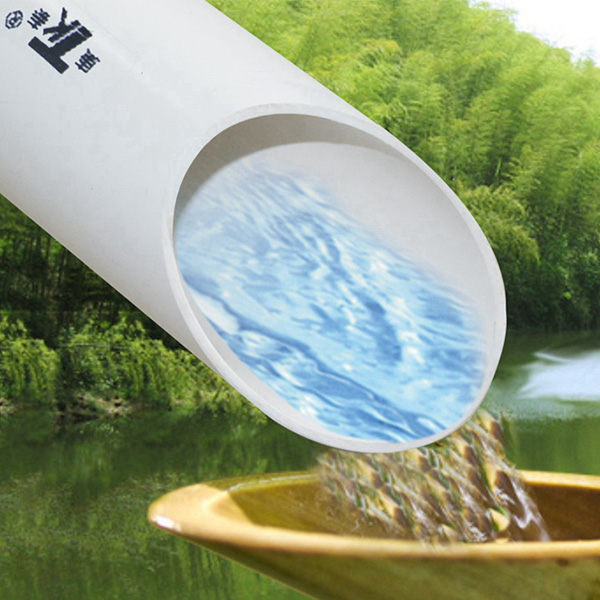

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

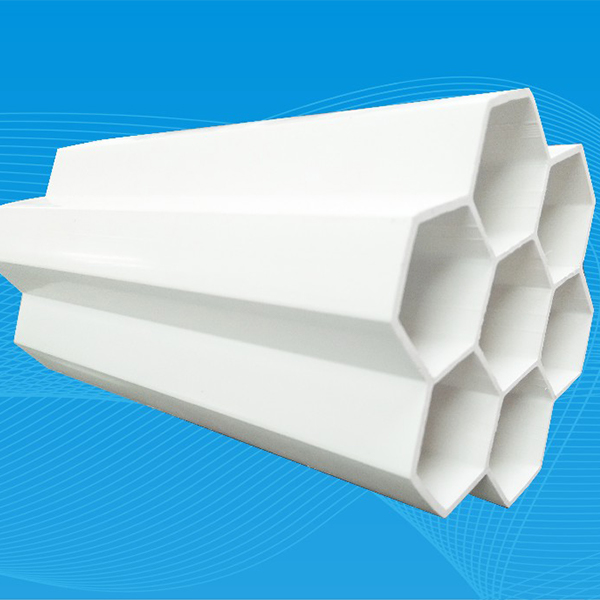

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

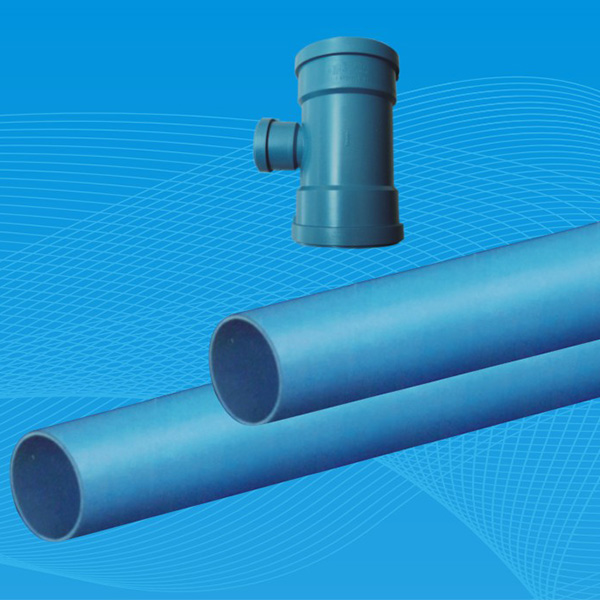

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

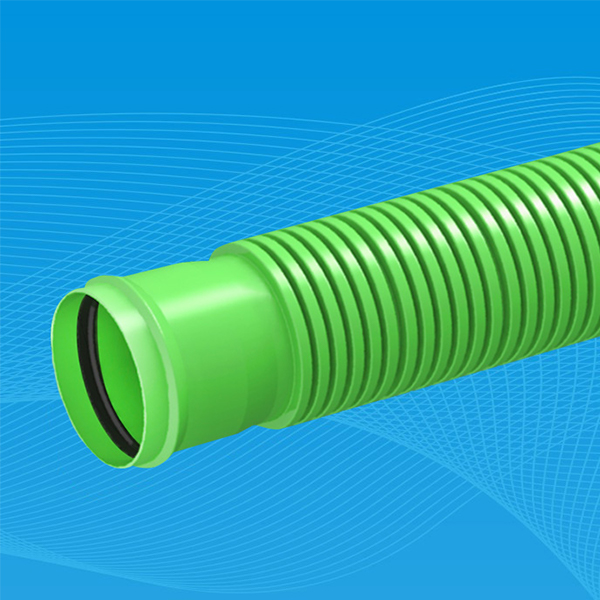

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

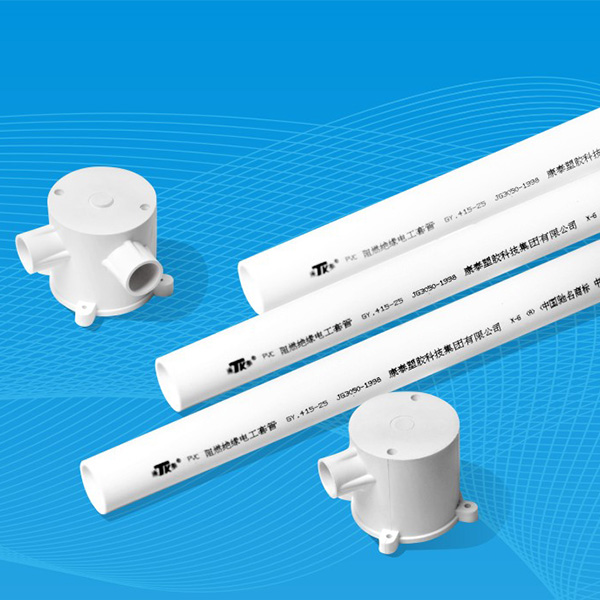

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

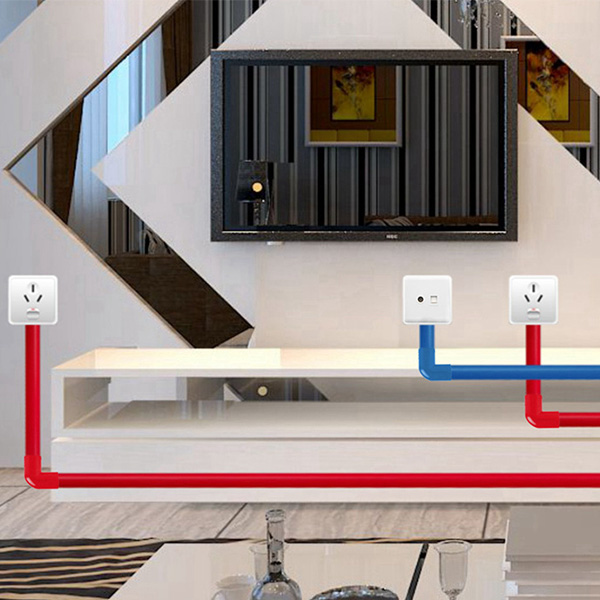

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Связанный поиск

Связанный поиск- Завод по производству труб связи из пвх

- Завод тройников dn1

- Основные покупатели медных фитингов ppr

- Поставщики тройников dn50 из китая

- Поставщики pe100 газовая труба из китая

- Поставщики дренажных отводов из китая

- Китайские производители 20 мм жесткий электрический кабелепровод

- Цена силовой трубы mpp из китая

- Производители труб для отопления pert тип i

- Китайские производители клея пвх