Завод по производству труб из нержавеющей стали 316l

В последнее время наблюдается повышенный интерес к трубам из нержавеющей стали 316L. Часто встречаются заблуждения относительно простоты их производства и универсальности применения. На самом деле, это довольно сложный процесс, требующий строгого контроля на каждом этапе – от выбора сырья до финальной проверки готовой продукции. В этой статье поделюсь своим опытом и наблюдениями, чтобы немного развеять мифы и предоставить более реалистичную картину.

Сырье и его влияние на качество

Первое, на что стоит обратить внимание – это качество используемого сырья. Не все сплавы марки 316L одинаково хороши. Даже небольшое отклонение в химическом составе может серьезно повлиять на свойства готовой трубы – коррозионную стойкость, механическую прочность и так далее. Мы неоднократно сталкивались с поставками, где процент хрома или молибдена был ниже заявленного, что в конечном итоге приводило к проблемам с коррозией в эксплуатируемых системах. Особенно это критично для работы в агрессивных средах – морской воде, химических производствах, пищевой промышленности.

Выбор поставщика металлосырья – это не просто формальность, а ключевой фактор успеха. Желательно работать с проверенными производителями, имеющими сертификаты качества и готовыми предоставить полный аналитический паспорт на партию металла. Мы предпочитаем сотрудничать с компаниями, которые сами контролируют процесс производства сплавов, а не просто выступают посредниками.

Еще один момент – форма сырья. Трубы из 316L могут производиться в виде слитков, заготовок, или даже уже в виде профильных труб. Выбор оптимальной формы зависит от технологического процесса и требуемых размеров готовой продукции. Слитки обычно требуют более сложной обработки, но позволяют получить трубы более высокого качества и с меньшим количеством дефектов. Важно учитывать, что при переработке сырья могут возникать потери металла и ухудшение его характеристик. Поэтому необходимо тщательно просчитывать экономическую целесообразность каждого варианта.

Технологии производства: холоднокатаная vs. горячекатаная

Существует два основных способа производства труб из 316L: холоднокатаный и горячекатаный. Холоднокатаный процесс позволяет получить трубы с более высокой точностью размеров и гладкой поверхностью, что особенно важно для ответственных применений. Однако, он требует больших усилий и может привести к снижению прочности металла. Горячекатаный процесс, напротив, более экономичный и позволяет производить трубы больших диаметров, но качество их поверхности и точность размеров ниже.

Мы в АО Кантай Пластик Технолоджи предпочитаем комбинированный подход. Для производства труб требующих высокой точности мы используем холоднокатание с последующей термической обработкой. Для более крупных труб, где важна экономичность, используем горячекатание, но с обязательным контролем качества на всех этапах производства. Важно помнить, что выбор технологического процесса – это всегда компромисс между стоимостью и качеством. И этот компромисс должен быть тщательно просчитан.

Не стоит недооценивать роль термической обработки. Она позволяет снять внутренние напряжения в металле, улучшить его механические свойства и повысить коррозионную стойкость. Мы используем различные режимы термической обработки в зависимости от конкретного типа труб и требуемых характеристик. Слишком агрессивный режим может привести к ухудшению свойств металла, а слишком мягкий – к снижению прочности.

Контроль качества: от входного контроля до финальной проверки

Контроль качества – это неотъемлемая часть процесса производства труб из 316L. Он начинается с входного контроля сырья и заканчивается финальной проверкой готовой продукции. На каждом этапе контроля используются различные методы – визуальный осмотр, ультразвуковая дефектоскопия, рентгенография, химический анализ и так далее. Важно не только выявлять дефекты, но и предотвращать их возникновение.

Мы в АО Кантай Пластик Технолоджи используем многоуровневую систему контроля качества, которая охватывает все этапы производства. На каждом этапе контроль осуществляют квалифицированные специалисты, имеющие большой опыт работы с нержавеющей сталью. Также мы используем современное оборудование для контроля качества, которое позволяет выявлять даже самые незначительные дефекты. Важно помнить, что контроль качества – это не разовое мероприятие, а постоянный процесс, который должен сопровождать все этапы производства.

Один из самых распространенных дефектов – это трещины и пористость. Они могут возникать из-за неправильной термической обработки, недостаточной чистоты металла или нарушения технологического процесса. Для выявления таких дефектов мы используем ультразвуковую дефектоскопию и рентгенографию. Также мы проводим химический анализ металла для контроля его химического состава.

Ошибки, которые стоит избегать

В процессе производства труб из 316L легко допустить ошибки, которые могут привести к серьезным проблемам. Одна из самых распространенных ошибок – это неправильный выбор технологического процесса. Необходимо тщательно просчитывать все варианты и выбирать оптимальный, исходя из требований к качеству и стоимости продукции. Еще одна ошибка – это недостаточное внимание к контролю качества. Не стоит экономить на контроле качества, так как это может привести к серьезным последствиям.

Иногда встречается проблема с коррозией в местах сварки. Это происходит из-за неправильного выбора сварочного оборудования, использования неподходящих электродов или нарушения технологии сварки. Для предотвращения коррозии в местах сварки необходимо использовать специальные электроды и соблюдать технологию сварки. Также важно проводить контроль качества сварных швов после сварки.

Не стоит недооценивать роль обучения и повышения квалификации персонала. Работа с нержавеющей сталью – это сложный и ответственный процесс, требующий специальных знаний и навыков. Необходимо постоянно обучать персонал новым технологиям и методам контроля качества. АО Кантай Пластик Технолоджи уделяет большое внимание обучению и повышению квалификации своих сотрудников, чтобы обеспечить высокое качество продукции.

Перспективы и новые технологии

Технологии производства труб из 316L постоянно совершенствуются. В настоящее время активно разрабатываются новые методы обработки поверхности, которые позволяют повысить коррозионную стойкость и улучшить внешний вид труб. Также разрабатываются новые методы контроля качества, которые позволяют выявлять дефекты на более ранних стадиях производства. Мы в АО Кантай Пластик Технолоджи следим за всеми новинками в этой области и внедряем их в производство, чтобы обеспечить высокое качество продукции.

Например, сейчас активно внедряются технологии лазерной сварки, которые позволяют получить более прочные и надежные сварные швы. Также разрабатываются новые методы нанесения защитных покрытий, которые позволяют повысить коррозионную стойкость труб. Мы планируем в ближайшем будущем внедрить эти технологии в наше производство, чтобы еще больше повысить качество продукции. Нам интересно автоматизировать процесс контролирования качества с использованием ИИ для более быстрой и эффективной проверки.

Считаю, что будущее производства труб из 316L связано с использованием новых материалов и технологий, которые позволят получить трубы с улучшенными характеристиками и более низкой стоимостью. АО Кантай Пластик Технолоджи стремится быть в авангарде этих изменений и предлагать своим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

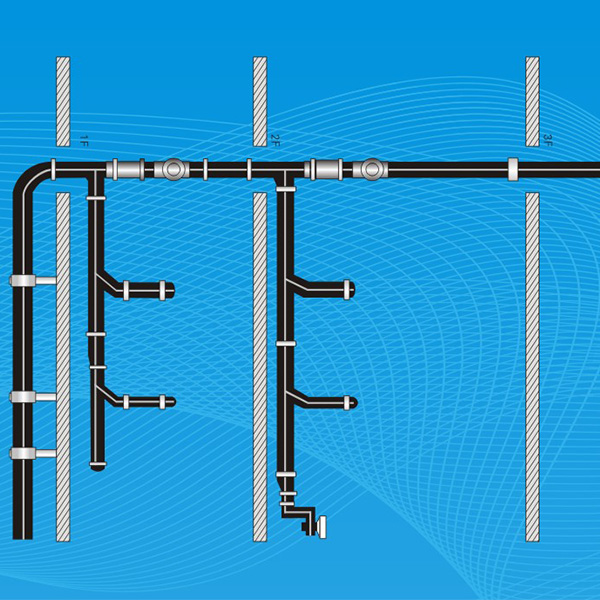

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

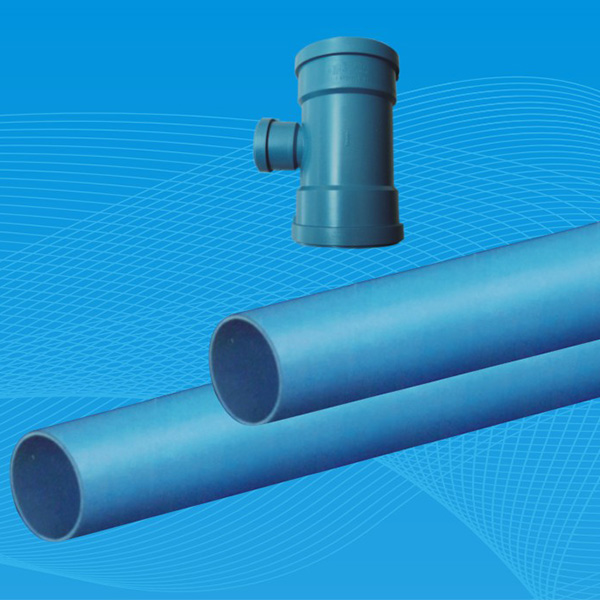

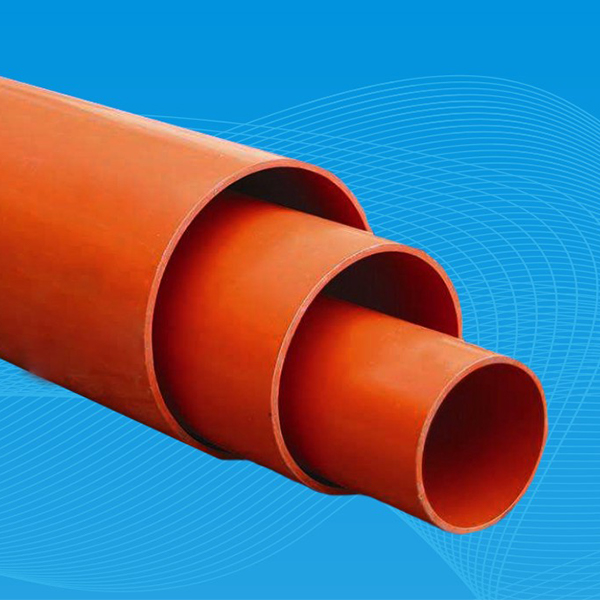

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

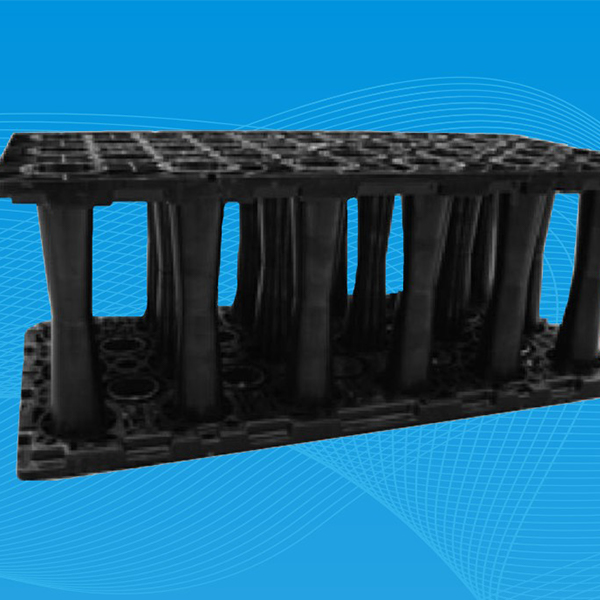

Системы для “губчатых городов”

Системы для “губчатых городов” -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

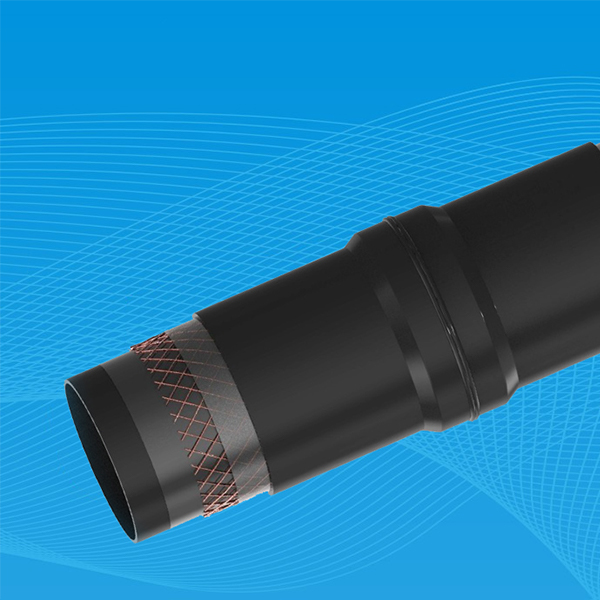

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

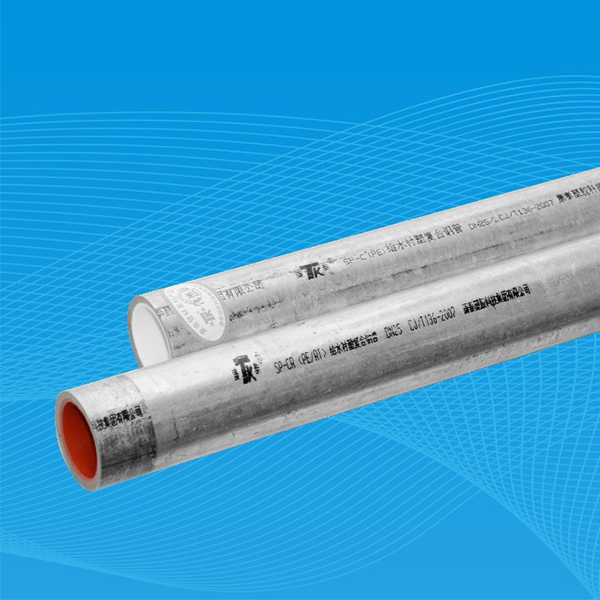

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Электротехнические трубы из CPVC

Электротехнические трубы из CPVC -

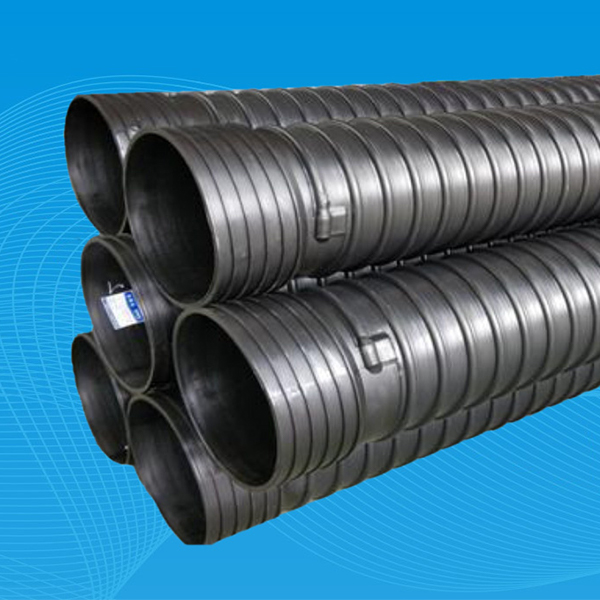

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Связанный поиск

Связанный поиск- Производитель dn20 стальных фланцев в китае

- Поставщики полых спиральных труб из пвх

- Завод по производству локтей с острым изгибом

- Цена тройника dn50

- Купить трубу пвх для электропроводки

- Завод по производству тройников стандарта гост 17376

- Ведущие покупатели стальных фланцев dn20 из китая

- Цена трубы пвх-м для водоснабжения

- Основные покупатели фитингов

- Завод по производству шарниров