Завод по производству труб из нержавеющей стали 304

Трубы из нержавеющей стали 304 – это, казалось бы, простая тема. Но, поверьте, за фасадом 'стандартного материала' скрывается целый мир нюансов. Многие воспринимают это как предсказуемый процесс, но на практике – это постоянный поиск оптимальных решений, от подбора сырья до контроля качества готовой продукции. Решил поделиться некоторыми наблюдениями, которые накопились за время работы в этой сфере. Не претендую на абсолютную истину, просто делюсь опытом – вдруг кому-то пригодится.

Обзор: Проблемы и решения в производстве труб из нержавеющей стали 304

Вкратце, тема производства труб из нержавеющей стали 304 связана с несколькими ключевыми вызовами: поддержание высокой чистоты металла, обеспечение прочности и герметичности соединений, а также соответствие строгим требованиям различных отраслей промышленности. Проблемы могут возникнуть на любом этапе – от выбора марки стали до окончательной проверки готовой продукции. Некорректно подобранное сырье, недостаточный контроль температуры на этапе термообработки или неправильная установка резьбовых соединений – всё это может привести к серьезным последствиям, будь то коррозия, утечки или даже разрушение трубопровода.

Сырье и его влияние на качество

Первое, что стоит учитывать – это качество исходного сырья. Даже небольшое количество примесей может существенно повлиять на свойства готовой продукции. В нашем случае, речь идет о стали марки 304. Важно, чтобы металл соответствовал требованиям ГОСТ или AISI, был без дефектов и имел стабильный химический состав. Мы часто сталкиваемся с ситуациями, когда поставщик предлагает материал, 'почти' соответствующий спецификации. Это, конечно, соблазнительно с точки зрения цены, но риски, связанные с последующими проблемами в производстве и эксплуатации, гораздо выше. Поэтому, тщательный контроль входящего сырья – обязательное условие качественного производства.

Наши поставщики тщательно проверяют каждую партию сырья. Мы применяем спектральный анализ, чтобы убедиться в соответствии химического состава требованиям. Иногда приходится отказываться от партии, даже если она формально соответствует спецификации, если есть хоть малейшие подозрения на наличие примесей. Стоимость такой проверки, конечно, увеличивает себестоимость продукции, но зато позволяет избежать гораздо более крупных убытков в будущем.

Процесс изготовления: от заготовки до готовой трубы

Процесс изготовления труб из нержавеющей стали 304 достаточно сложный и многоступенчатый. Обычно он включает в себя несколько этапов: резку заготовки, прокатку, сварку (если необходимо), термообработку, нанесение защитных покрытий и контроль качества. На каждом этапе возможны ошибки, которые могут повлиять на окончательный результат. Например, при сварке важно правильно подобрать режим и использовать качественные электроды. Неправильная сварка может привести к образованию трещин или дефектов, которые значительно снижают прочность трубы.

Мы используем автоматизированные линии прокатки и сварки, что позволяет минимизировать человеческий фактор и повысить точность изготовления. Однако, даже в автоматизированном режиме необходимо тщательно контролировать параметры процесса. Регулярно проводим техническое обслуживание оборудования и обучение персонала. Недавно мы инвестировали в новую систему контроля качества сварных швов – это позволило нам значительно повысить надежность нашей продукции.

Контроль качества: залог надежности продукции

Контроль качества – это не просто формальность, это критически важный этап производства. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и гидростатическое испытание. Каждый этап контроля качества проводится в соответствии с утвержденной процедурой. Если обнаружен какой-либо дефект, дефектная труба не допускается к дальнейшей обработке. Это, конечно, требует дополнительных затрат, но зато гарантирует высокое качество нашей продукции.

Особенно важно гидростатическое испытание, которое позволяет выявить даже самые незначительные утечки. Мы проводим гидростатическое испытание каждой трубы, чтобы убедиться в ее герметичности. Это занимает много времени, но мы считаем, что это оправданные затраты. Мы используем специальное оборудование, которое позволяет создавать необходимое давление и контролировать процесс испытания.

Особенности производства труб из нержавеющей стали 304 для специфических задач

Кроме стандартных труб, часто требуются трубы с особыми характеристиками. Например, трубы с повышенной прочностью, трубы для высоких температур или трубы для работы в агрессивных средах. В таких случаях необходимо использовать специальные марки стали и применять особые технологии изготовления. Например, для производства труб для химической промышленности часто используют сплавы, устойчивые к воздействию кислот и щелочей.

Производство труб с высокой прочностью

Для производства труб с высокой прочностью используются специальные марки стали, содержащие добавки хрома, никеля и молибдена. Эти добавки повышают механические свойства стали, такие как прочность на растяжение и ударная вязкость. При производстве таких труб необходимо тщательно контролировать процесс термообработки, чтобы избежать образования внутренних напряжений. Мы используем различные методы термообработки, такие как отжиг, нормализация и закалка, в зависимости от требуемых свойств стали. В последнее время мы активно исследуем новые методы термообработки, такие как режимы контролируемого охлаждения, которые позволяют получить более высокие механические свойства.

Трубы для высоких температур

Трубы для высоких температур требуют использования специальных марок стали, устойчивых к окислению и коррозии при высоких температурах. Обычно используются нержавеющие стали с высоким содержанием хрома и никеля. При производстве таких труб необходимо обеспечить равномерный нагрев и охлаждение, чтобы избежать образования трещин и дефектов. Мы используем специализированные печи и системы охлаждения, которые позволяют контролировать температуру и скорость охлаждения. Также мы применяем специальные покрытия, которые защищают трубу от окисления и коррозии.

Трубы для агрессивных сред

Трубы для работы в агрессивных средах требуют использования специальных марок стали, устойчивых к воздействию кислот, щелочей и других агрессивных веществ. Обычно используются сплавы, содержащие молибден, ниобий и танталь. При производстве таких труб необходимо обеспечить герметичность сварных швов и использовать специальные покрытия, которые защищают трубу от коррозии. Мы тщательно выбираем материалы и технологии изготовления, чтобы обеспечить максимальную защиту от агрессивных сред. Регулярно проводим испытания на коррозионную стойкость, чтобы убедиться в надежности нашей продукции.

Опыт и выводы: постоянное совершенствование

Работа в производстве труб из нержавеющей стали 304 – это постоянный процесс обучения и совершенствования. Постоянно появляются новые технологии и материалы, которые позволяют улучшить качество продукции и снизить себестоимость производства. Мы постоянно следим за новыми тенденциями в отрасли и внедряем новые технологии на производстве. Например, мы недавно начали использовать методы аддитивного производства для изготовления сложных деталей и компонентов. Это позволяет нам сократить время производства и повысить точность изготовления.

Важно понимать, что не существует универсального решения. Каждый проект требует индивидуального подхода и тщательного анализа. Наши инженеры всегда готовы помочь клиентам в выборе оптимального решения для их конкретных задач. Мы постоянно работаем над улучшением качества продукции и расширением ассортимента. Наши клиенты доверяют нам, потому что мы всегда выполняем свои обязательства и предлагаем надежную и качественную продукцию.

АО Кантай Пластик Технолоджи: ваш надежный партнер в производстве труб из нержавеющей стали 304

АО Кантай Пластик Технолоджи, основанная в 1999 году и переименованная в 2023 году, является крупным предприятием в области производства пластиковых строительных материалов, специализирующимся на исследованиях, разработках, производстве и продаже. Мы предлагаем широкий ассортимент труб из нержавеющей стали 304 различного диаметра и толщины, а также трубы с особыми характеристиками для специфических задач. Мы ценим каждого клиента и стремимся к долгосрочному сотрудничеству. Посетите наш сайт https://www.kangtaipipe.ru чтобы узнать больше о нашей продукции и услугах. Мы всегда готовы ответить

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

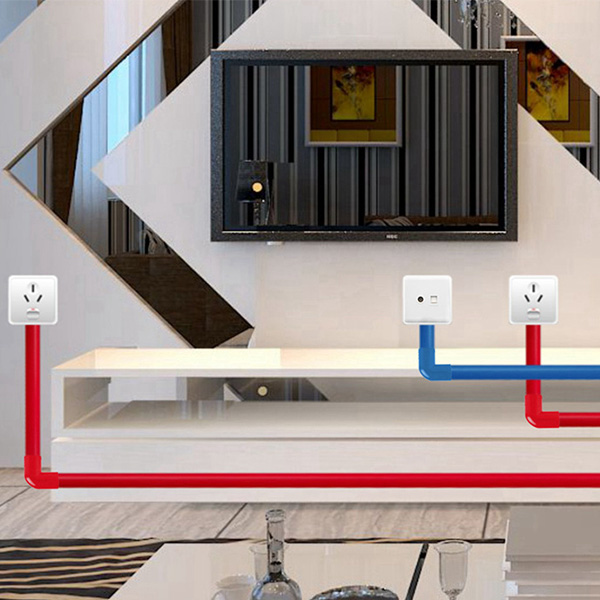

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

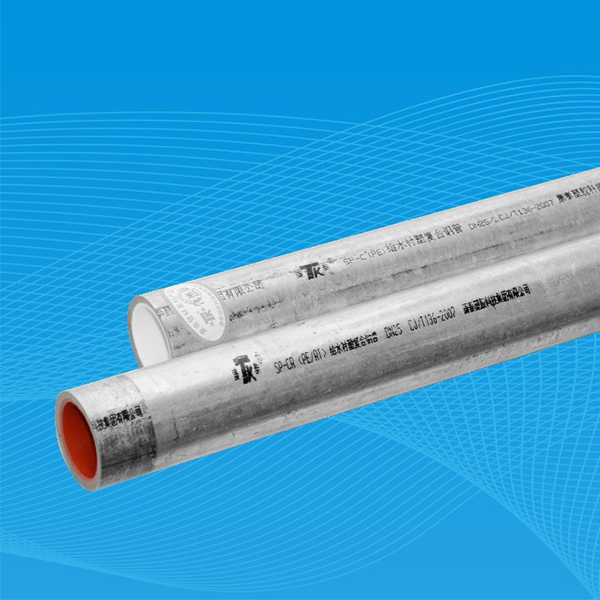

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

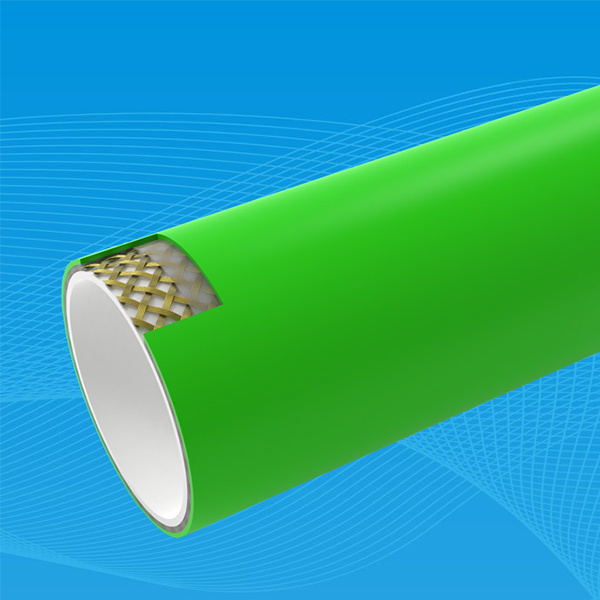

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

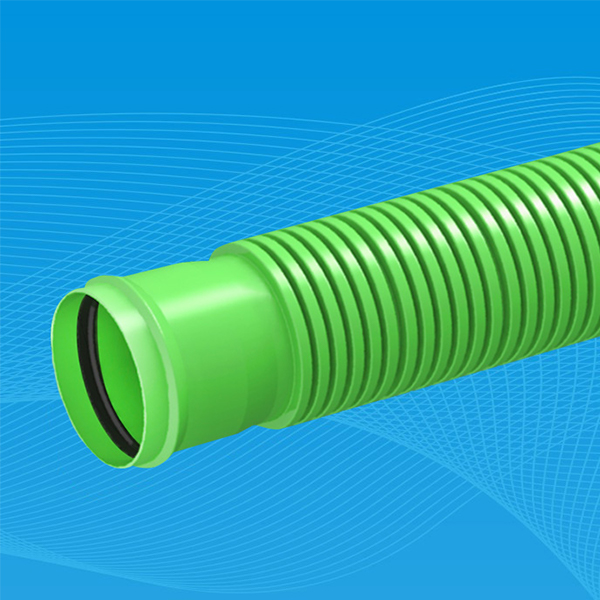

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

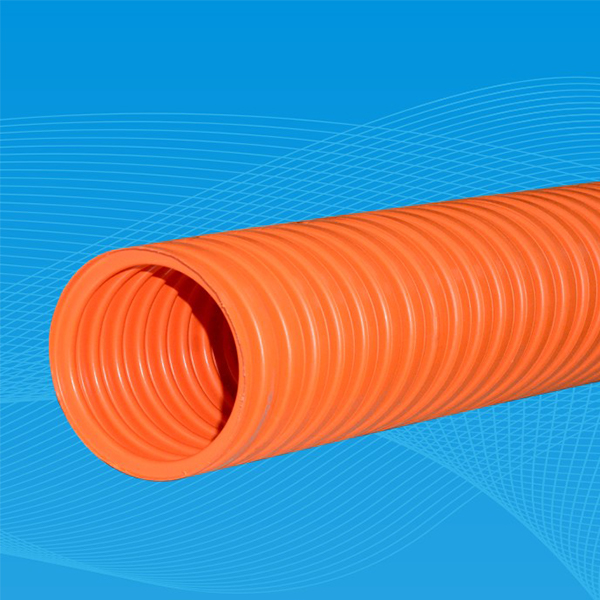

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Связанный поиск

Связанный поиск- Завод стальных фланцев dn100

- Фитинги для труб пвх с глушителем в китае

- Китайские производители труб из нержавеющей стали aisi 316

- Цена локтя гост 17375-2001 в китае

- Лучшие покупатели стальных плоских фланцев гост из китая

- Поставщики труб для отопления pert i

- Пластиковый смотровой колодец

- Цена локтя 17375

- Поставщики пвх водосточных труб из китая

- Цена полиэтиленовой стальной проволоки плетеная намотанная труба