Завод по производству труб для отопления с кислородным барьером типа pert ii

Все часто говорят о трубах для отопления с кислородным барьером, особенно о типах PE-RT. Но часто упускают из виду реальные сложности их производства, особенно при использовании типа Pert II. Многие считают, что это просто термопластик, и все будет хорошо. Это, конечно, упрощение. Да, материал сам по себе хорош, но правильное формование и, что особенно важно, обеспечение надежного кислородного барьера – это искусство, требующее опыта и внимательного контроля.

Обзор: Зачем нужен кислородный барьер и что нужно знать

Кислородный барьер в трубках отопления – это не просто маркетинговый ход. Без него, со временем, кислород из внешней среды может проникнуть внутрь полимера, вызывая его деградацию. Это проявляется в потере механических свойств, изменении цвета и, в конечном итоге, в преждевременном выходе трубы из строя. Важно понимать, что это не только теоретическая проблема, а реальный фактор, который влияет на долговечность системы отопления. А тип Pert II, по сути, является одной из конструкций, направленных на усиление этого барьера. Наша компания, АО Кантай Пластик Технолоджи, на протяжении многих лет занимается производством полимерных труб, и мы видели, как различные конструкции барьеров себя ведут в разных условиях.

Проблемы с установкой и эксплуатацией

Даже самая совершенная труба станет бесполезна, если ее неправильно установить или эксплуатировать. Неправильная сварка, перегибы, слишком высокие температуры – все это может привести к нарушению целостности кислородного барьера. Мы сталкивались с случаями, когда даже при использовании качественного материала, из-за неправильной подготовки поверхности при сварке, образовались микротрещины, через которые кислород начал проникать. Это крайне неприятно, потому что обнаруживается уже после нескольких лет эксплуатации.

Кроме того, важно учитывать состав теплоносителя. Наличие определенных реагентов в воде (например, хлора) может негативно влиять на барьер, ускоряя его разрушение. Поэтому, выбор подходящего теплоносителя – это тоже важный фактор, который необходимо учитывать при проектировании системы отопления. Например, мы регулярно консультируем наших клиентов по вопросам выбора антикоррозионных добавок, которые минимизируют влияние агрессивных веществ на полимер.

Технологический процесс производства: От гранулы до готового изделия

Производство труб для отопления с кислородным барьером – это сложный многоступенчатый процесс. Начинается он с подготовки полимерной смолы, в которую добавляются специальные добавки, обеспечивающие высокий уровень барьерных свойств. Далее происходит экструзия, в процессе которой полимер расплавляется и выдавливается через фильеру, формируя трубку.

Очень важный этап – это контроль качества на каждом этапе производства. Мы используем различные методы тестирования, включая вакуумные испытания и газопроницаемость, чтобы убедиться, что кислородный барьер соответствует заявленным характеристикам. Именно это, на мой взгляд, отличает качественные трубы для отопления от дешевых аналогов. Мы не экономим на контроле качества, потому что понимаем, что это напрямую влияет на долговечность и безопасность продукции.

Но даже при наличии хорошо налаженного технологического процесса, возникают сложности. Например, проблема равномерного распределения добавок в полимерной массе. Если концентрация добавок неравномерна, это может привести к локальным слабым местам в барьере. Мы постоянно работаем над улучшением технологического процесса, чтобы решить эту проблему и повысить качество продукции.

Детали, которые часто упускают из виду

Многие производители пренебрегают важными деталями, которые влияют на эффективность кислородного барьера. Например, это правильный выбор типа полимера и его толщины. Слишком тонкая труба не обеспечит достаточной защиты, а слишком толстая – увеличит стоимость продукции без существенного улучшения характеристик. Важно найти оптимальный баланс, учитывая все факторы.

Еще одна важная деталь – это технология соединения труб. Неправильная сварка может привести к образованию микротрещин, через которые кислород будет проникать внутрь полимера. Мы используем только сертифицированные сварочные материалы и строго контролируем процесс сварки, чтобы исключить возможность возникновения дефектов.

Реальные примеры и ошибки

У нас были случаи, когда клиенты жаловались на преждевременный выход из строя труб отопления. В большинстве случаев, причина оказалась в неправильной установке или эксплуатации. Например, мы один раз обнаружили, что трубу с кислородным барьером сваривали с использованием неподходящего сварочного оборудования, что привело к образованию микротрещин. В другом случае, клиент использовал в системе теплоноситель с высоким содержанием хлора, что негативно повлияло на барьер.

Мы также сталкивались с ошибками при выборе типа трубы для отопления. Например, клиенту была выбрана труба с недостаточной толщиной, что привело к ее преждевременному износу. Поэтому, перед выбором трубы, необходимо тщательно проанализировать все факторы, включая характеристики системы отопления, состав теплоносителя и условия эксплуатации.

Перспективы развития: Новые материалы и технологии

В настоящее время активно разрабатываются новые материалы и технологии, направленные на улучшение барьерных свойств полимерных труб. Например, это использование новых добавок, которые обладают более высокой адгезией к полимеру и обеспечивают более надежную защиту от кислорода. Также разрабатываются новые методы соединения труб, которые исключают возможность возникновения дефектов.

АО Кантай Пластик Технолоджи активно участвует в этих разработках и постоянно внедряет новые технологии на производство. Мы уверены, что в будущем трубы для отопления с кислородным барьером станут еще более надежными и долговечными. И мы, как производитель, стремимся быть в авангарде этих изменений.

Заключение: Помните о безопасности

Производство и использование труб для отопления с кислородным барьером – это ответственная задача, требующая внимательного подхода и соблюдения всех технологических норм. Не стоит экономить на качестве и пренебрегать рекомендациями специалистов. В конечном итоге, это поможет вам избежать проблем в будущем и обеспечить безопасную и надежную работу вашей системы отопления. Мы призываем тщательно изучать характеристики продукции, проводить правильную установку и использовать подходящие теплоносители. Безопасность прежде всего!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

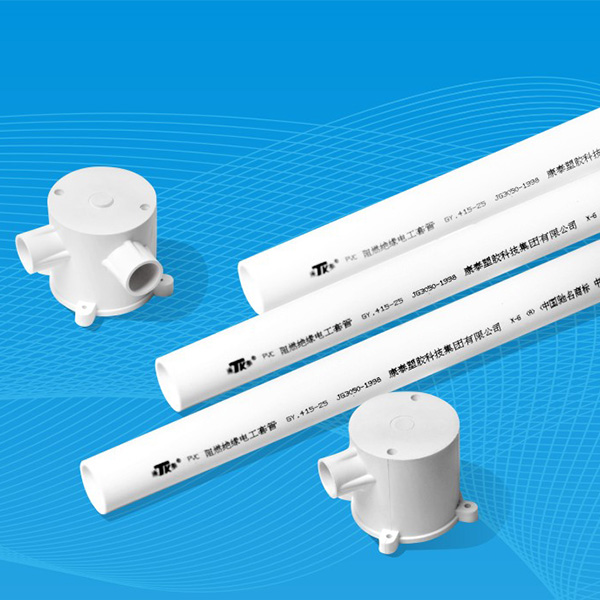

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

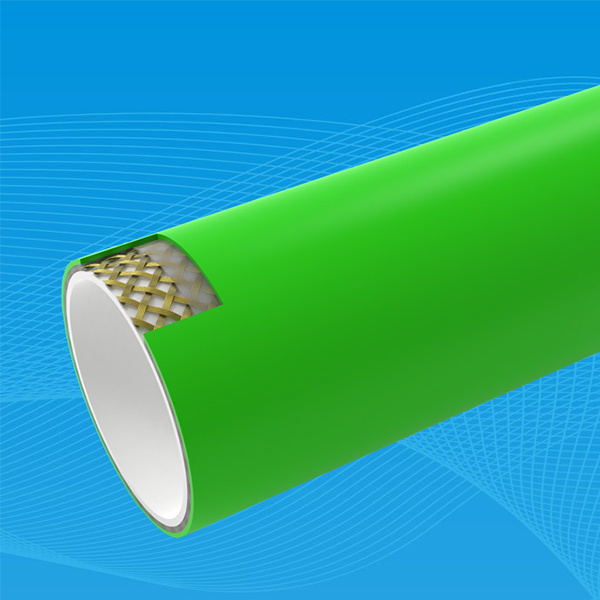

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

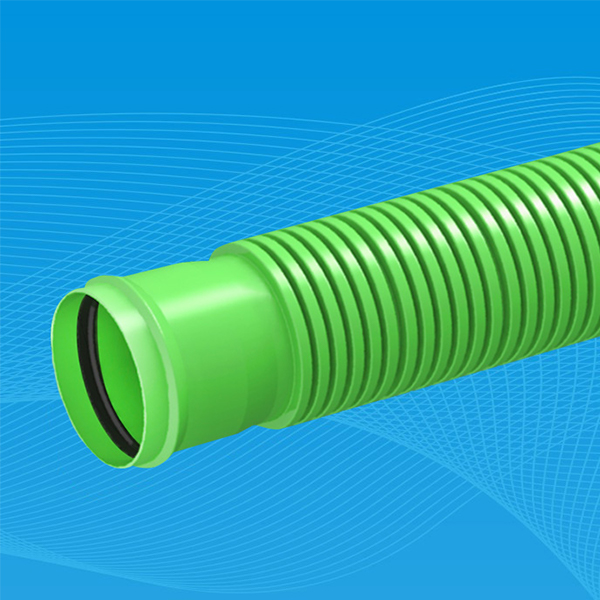

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

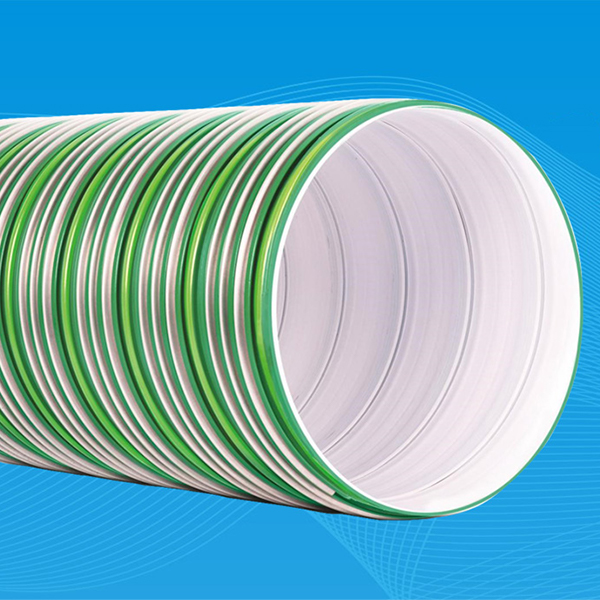

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

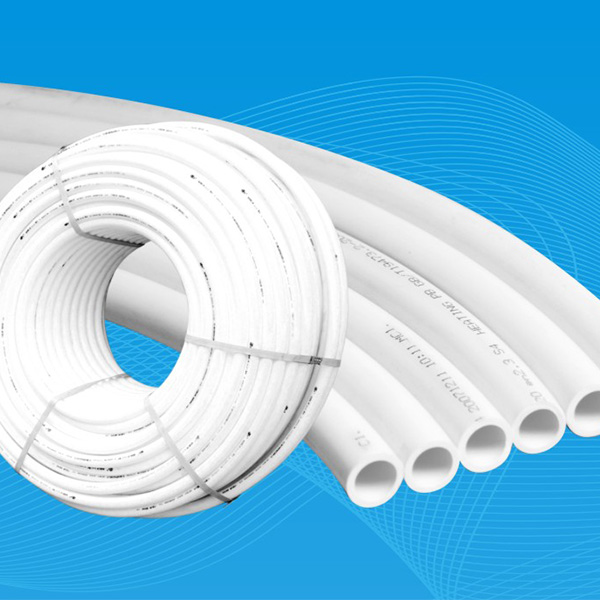

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

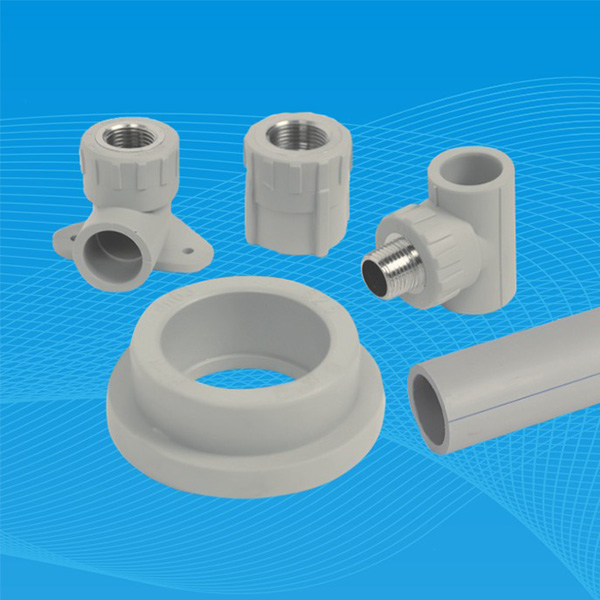

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R

Связанный поиск

Связанный поиск- Поставщики полиэтиленовых фитингов из китая

- Ведущие поставщики фланцев класса давления pn16 из китая

- Стальные плоские фланцы

- Цены на фланцы выпуска 2015 года в китае

- Поставщики гофрированных труб пвх из китая

- Поставщики фитингов для труб из нержавеющей стали 316l

- Цена полиэтиленовой канализационной трубы со сплошной стенкой без раскопок

- Лучшие покупатели дренажных отводов из китая

- Цена тройника dn3 в китае

- Производители тройников dn3/4 из китая