Завод по производству труб для отопления pert

Сразу скажу – многие считают производство труб для отопления простым делом. Просто выливаем пластик в форму, да?

Проблемы с материалами и их влияние на качество

Это, конечно, упрощение. Проблемы начинаются с самого выбора полимера. В первую очередь, речь идет о полиэтилене высокой плотности (ПЭВП) и поливинилхлориде (ПВХ). Оба материала неплохо себя зарекомендовали, но у каждого свои нюансы. ПЭВП лучше выдерживает высокие температуры и механические нагрузки, что важно для систем с высоким давлением. Но он дороже. ПВХ – более бюджетный вариант, но требует более тщательного контроля качества и может быть подвержен деформации при длительном воздействии высоких температур.

Мы как-то столкнулись с проблемой брака при использовании ПВХ. Покраснение материала, потеря эластичности – обычное дело. Оказалось, дело было в поставщике сырья. Он закупал материал у разных производителей, не всегда соблюдая технологические параметры. В итоге, качество продукции сильно скакало, и конечно, клиенты не были довольны. Пришлось пересмотреть всю цепочку поставок, искать более надежного партнера, который бы гарантировал стабильное качество сырья. Это стоило немало времени и денег, но без этого никак.

Важный аспект – добавки. Добавки влияют на устойчивость к УФ-излучению, термостойкость, механическую прочность. Без правильно подобранных добавок даже самый качественный полимер не обеспечит долгий срок службы труб для отопления.

Технологии экструзии: тонкости и нюансы

Сама технология экструзии – это, казалось бы, простая процедура. Но на деле – это сложный процесс, требующий точного контроля параметров. Температура, давление, скорость подачи материала – все это влияет на качество готовой продукции. У нас в компании сейчас используются экструдеры разных типов – для ПЭВП, для ПВХ. Каждый тип требует индивидуальных настроек.

Часто возникают проблемы с равномерностью экструзии. Это когда стенки трубы получаются разной толщины. Причины могут быть разными: неровности в материале, неправильная работа экструдера, проблемы с охлаждением. Для решения этой проблемы приходится постоянно проводить мониторинг процесса, корректировать параметры экструзии, а иногда и останавливать производство для устранения неполадок.

Нельзя забывать и про охлаждение. Быстрое и равномерное охлаждение необходимо для предотвращения деформации трубы. В нашей компании используют разные системы охлаждения – водяное, воздушное. Выбор системы зависит от типа материала и толщины стенки трубы.

Контроль качества на каждом этапе

Контроль качества – это не просто формальность, это необходимость. Мы осуществляем контроль качества на каждом этапе производства – от входного контроля сырья до финального контроля готовой продукции. Используем различные методы – визуальный осмотр, ультразвуковой контроль, рентгенографию. Не всегда удается выявить дефекты на ранних стадиях, но мы стараемся минимизировать риски.

Особенно важно контролировать диаметр трубы, толщину стенки, отсутствие трещин и деформаций. От этих параметров зависит прочность и долговечность труб для отопления.

Бывало, конечно, и так: выпустили партию труб, а потом обнаружили, что у некоторых есть скрытые дефекты. Пришлось их утилизировать, что, конечно, не радость. Но лучше так, чем продавать некачественный товар и портить свою репутацию.

Доставка и хранение готовой продукции

Это тоже не мелочь. Трубы для отопления – довольно хрупкий материал, и их неправильная транспортировка и хранение могут привести к повреждениям. Важно соблюдать правила складирования – не допускать механических повреждений, защищать от прямых солнечных лучей и атмосферных осадков.

Мы сотрудничаем с проверенными транспортными компаниями, которые специализируются на перевозке хрупких грузов. Упаковка также играет важную роль. Используем специальные упаковочные материалы – пленку, картонные коробки, деревянные поддоны.

Оптимальная температура хранения – от 5 до 25 градусов Цельсия. При более высоких температурах материал может потерять свои свойства.

Реальные кейсы и выводы

Недавно у нас был заказ на поставку труб для отопления для нового жилого комплекса. Требования были очень высокие – трубы должны были соответствовать всем нормам и стандартам, быть устойчивы к высоким температурам и давлению, а также иметь привлекательный внешний вид. Мы использовали ПЭВП высокой плотности, дополнили его антикоррозийной пленкой и тщательно контролировали процесс экструзии. Клиент остался очень доволен качеством продукции.

А вот еще один случай. Мы изготавливали трубы для промышленного объекта, где были очень жесткие требования к химической стойкости. Пришлось использовать специальный полимер, устойчивый к воздействию агрессивных сред. Это потребовало дополнительных затрат, но оно того стоило – трубы прослужили несколько лет без каких-либо проблем.

В целом, производство труб для отопления – это ответственный и сложный процесс, требующий квалифицированных специалистов и современного оборудования. Нельзя экономить на качестве сырья и контроле качества. Только так можно обеспечить долгий срок службы и надежность продукции.

ОАО Кантай Пластик Технолоджи: опыт и партнерство

АО Кантай Пластик Технолоджи, основанная в 1999 году, обладает значительным опытом в сфере производства пластиковых строительных материалов, включая **трубы для отопления**. Наша компания постоянно инвестирует в модернизацию оборудования и повышение квалификации персонала, чтобы предлагать нашим клиентам продукцию высочайшего качества.

Мы сотрудничаем с ведущими поставщиками сырья и используем только проверенные технологии производства. Наша продукция соответствует всем требованиям российских и международных стандартов. В августе 2023 года компания была переименована, что отражает наше развитие и расширение направлений деятельности. Наш завод расположен в Чунчжоу, что позволяет нам эффективно обслуживать клиентов в регионе и за его пределами.

Мы всегда открыты к сотрудничеству и готовы предложить индивидуальные решения для наших клиентов. Наш опыт и знания помогут вам выбрать оптимальный тип труб для отопления и обеспечить надежную и эффективную систему отопления в вашем доме или здании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

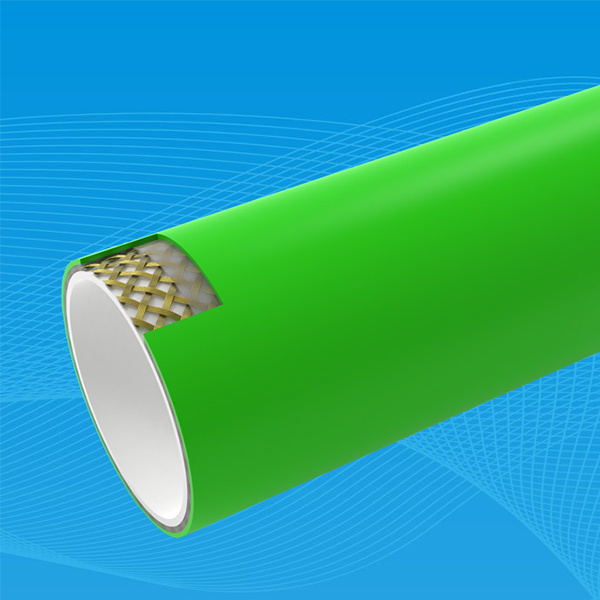

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

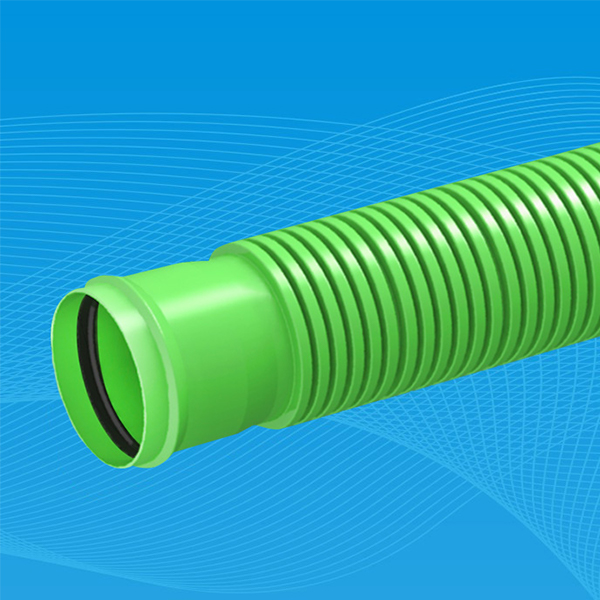

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

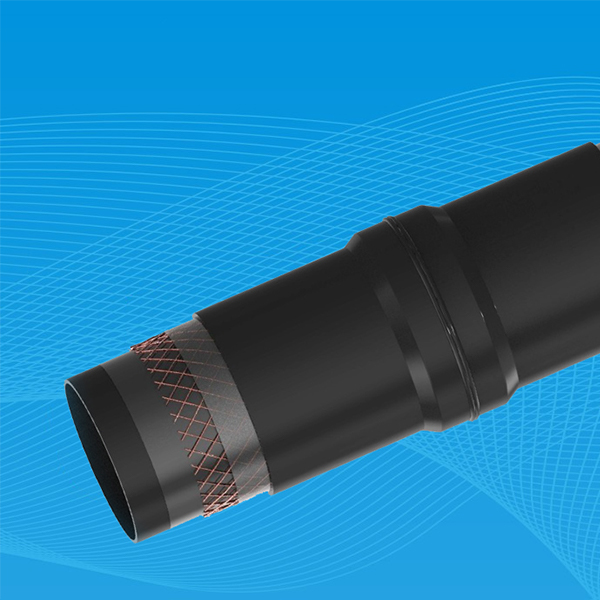

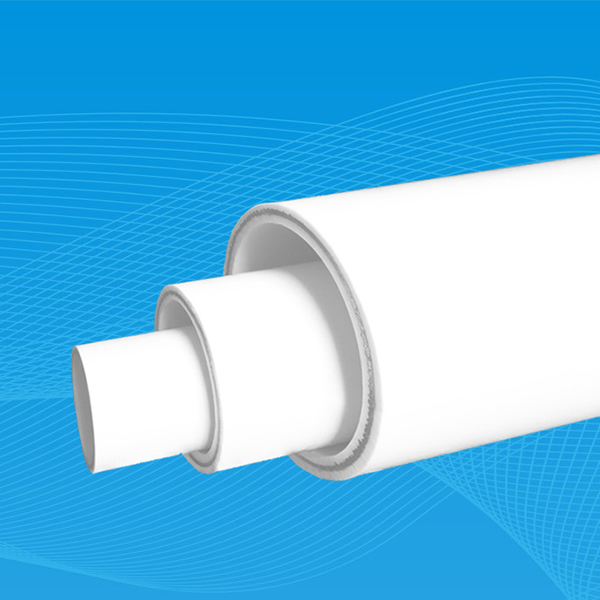

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

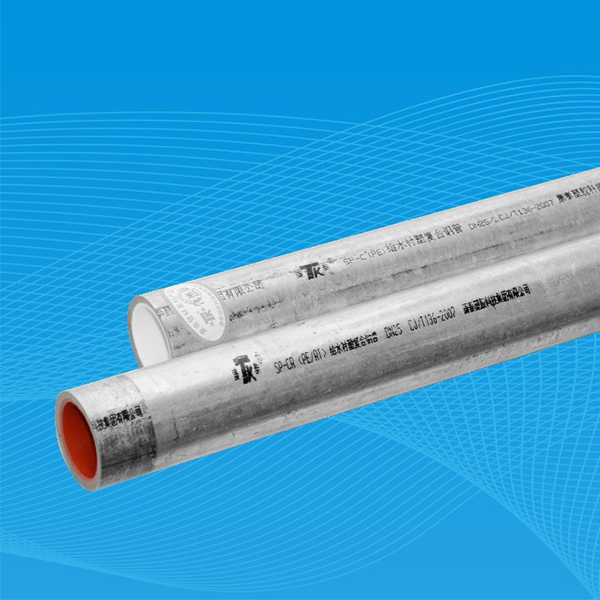

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

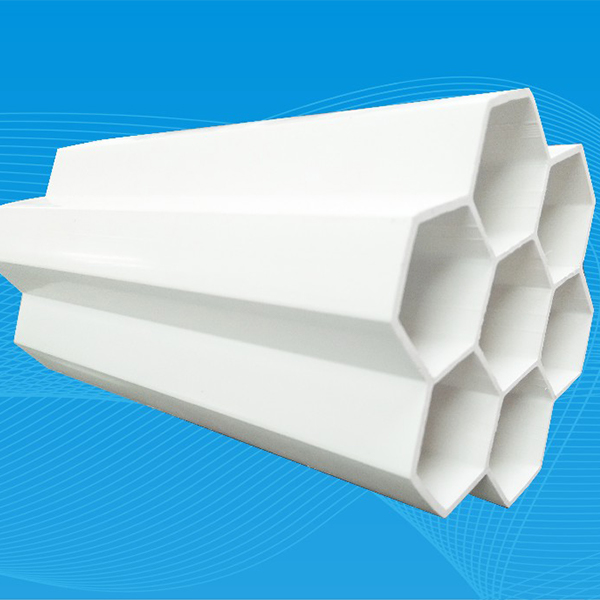

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

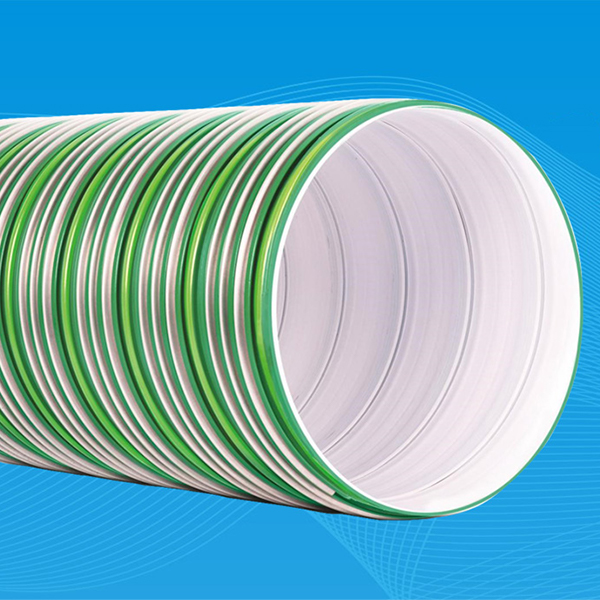

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U

Связанный поиск

Связанный поиск- Поставщики полиэтиленовой канализационной трубы со сплошной стенкой без раскопок

- Производители труб пвх-uh водоснабжения o-flare в китае

- Основные страны-покупатели изоляционных труб pert ii

- Производители тройников dn3/4 из китая

- Ведущие страны-поставщики газовых труб пэ110 в китае

- Китайские поставщики 20 калибра пвх электропроводки

- Ведущие страны-покупатели жесткого электротехнического рукава диаметром 20 мм

- Производители отводов из углеродистой стали в китае

- Поставщики pe стальной проволочной сетки скелет трубы из китая

- Ведущие производители полиэтиленовых силовых труб в китае