Завод по производству решетчатых труб из пвх с четырьмя отверстиями

Решетчатые трубы из ПВХ – это, казалось бы, простой продукт. Но когда дело доходит до производства, возникают тонкости, о которых не всегда говорят в каталогах. Часто покупатели и инженеры думают, что это просто экструзия ПВХ с последующим образованием ячеистой структуры. Это не совсем так. Там куча нюансов – от выбора марки ПВХ до геометрии ячеек и, конечно, контроля качества. Мы на протяжении многих лет занимаемся этим, и вот что получилось.

Основные этапы производства решетчатых труб из ПВХ

В целом процесс можно разбить на несколько этапов. Начинается все с подготовки сырья. Тут важна не просто маркировка – важно понимать, какой именно тип ПВХ (например, поливинилхлорид марки ПВХ-А) даст нужную прочность и долговечность. Затем происходит экструзия. Это самый 'простой' этап, но здесь уже наступает время для инженерных решений. Нужно правильно подобрать параметры экструзии: температуру, давление, скорость подачи. И, конечно, геометрию шприца – от неё напрямую зависит форма ячеек. Дальше – охлаждение и нарезка. И наконец, контроль качества. Контроль не только внешнего вида, но и прочности на изгиб, устойчивости к химическим веществам, а также соответствия заданным размерам.

Сразу скажу, что многие производители пренебрегают этап охлаждения. А это критически важно. Неравномерное охлаждение может привести к деформациям и снижению прочности трубы. Мы когда-то попадали на это, и последствия были весьма неприятными – брак партии, потеря времени и денег. Важно обеспечить равномерный поток охлаждающей воды и контролировать температуру на разных участках экструдера. И, конечно, не стоит забывать про послеэкструзионную стабилизацию – это позволяет избежать процессов деградации полимера при эксплуатации.

Выбор марки ПВХ и ее влияние на характеристики готового изделия

Выбор правильной марки ПВХ – это фундамент. Нельзя просто взять первый попавшийся материал. Нужно учитывать условия эксплуатации готовой трубы. Для промышленных применений, где трубы будут подвергаться высоким нагрузкам, лучше использовать ПВХ с добавлением армирующих наполнителей – например, стекловолокна или талька. Это увеличивает прочность и жесткость трубы. А вот для применений в системах водоснабжения достаточно ПВХ без наполнителей, но с добавками, обеспечивающими устойчивость к ультрафиолетовому излучению и микробиологической активности.

Мы экспериментировали с разными марками ПВХ для производства труб, предназначенных для использования в агрессивных средах. Оказалось, что даже небольшое изменение в составе полимера может существенно повлиять на устойчивость трубы к воздействию кислот и щелочей. Пришлось провести ряд испытаний, прежде чем мы смогли подобрать оптимальный состав. Помню, один раз мы использовали ПВХ, который оказался слишком чувствителен к воздействию растворителей – трубы буквально размягчались и деформировались.

Еще один интересный момент – влияние добавки УФ-стабилизаторов. Некоторые УФ-стабилизаторы с течением времени теряют эффективность, что приводит к снижению устойчивости трубы к ультрафиолетовому излучению. Поэтому важно выбирать качественные УФ-стабилизаторы и контролировать их концентрацию. И, конечно, не стоит забывать о необходимости защиты труб от прямого солнечного света – например, с помощью покраски или покрытия.

Типы решетчатых труб из ПВХ и области их применения

Существует несколько основных типов решетчатых труб из ПВХ: с квадратными ячейками, с прямоугольными ячейками и с круглыми ячейками. Выбор типа ячеек зависит от конкретных требований к применению. Квадратные ячейки обеспечивают лучшую прочность на изгиб, прямоугольные – более удобны для монтажа, а круглые – более эстетичны.

Наши трубы активно используются в различных областях: в качестве ограждений для технических зон, для защиты кабельных трасс, для создания вентиляционных систем, а также в сельском хозяйстве для создания каркасов теплиц и парников. Особенно популярны они в системах дренажа и водоотвода. Благодаря своей пористости, они позволяют эффективно отводить воду и предотвращать затопление.

Ранее мы выпускали трубы с более крупными ячейками, но со временем поняли, что более мелкие ячейки обеспечивают лучшую устойчивость к ветровым нагрузкам. Это особенно важно для применений в открытых условиях. Сейчас мы в основном производим трубы с ячейками размером 50х50 мм или 100х100 мм.

Проблемы при производстве решетчатых труб из ПВХ и способы их решения

Одним из распространенных проблем при производстве решетчатых труб из ПВХ является образование трещин и сколов на поверхности трубы. Это может быть вызвано различными факторами: некачественным сырьем, неправильными параметрами экструзии, некачественным охлаждением. Для решения этой проблемы необходимо тщательно контролировать качество сырья, оптимизировать параметры экструзии и обеспечить равномерное охлаждение трубы. Также полезно проводить предварительную обработку поверхности трубы – например, полировку.

Еще одна проблема – это образование дефектов в ячейках. Это может быть вызвано неправильной геометрией шприца или некачественной экструзией. Для решения этой проблемы необходимо тщательно проверять геометрию шприца и оптимизировать параметры экструзии. Также полезно проводить периодическую очистку шприца. Мы один раз столкнулись с проблемой образования 'пустот' в ячейках, которые снижали прочность трубы. Оказалось, что в шприце была небольшая трещина, которую мы не заметили. Пришлось полностью заменить шприц, чтобы решить проблему.

Не забывайте о проблеме усадки материала при охлаждении. Если не контролировать процесс, может получиться деформация ячеек. Иногда приходится добавлять специальные вещества, чтобы скомпенсировать усадку. Именно поэтому так важна точная настройка температуры и скорости охлаждения.

Контроль качества готовой продукции

Контроль качества – это неотъемлемая часть производства решетчатых труб из ПВХ. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Контроль качества должен включать в себя проверку внешнего вида трубы, измерение размеров, проверку прочности на изгиб, устойчивости к химическим веществам и других характеристик.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров штангенциркулем, испытания на изгиб и ударную вязкость, а также химические испытания на устойчивость к воздействию различных растворителей и кислот. Иногда мы также проводим ультразвуковой контроль для выявления внутренних дефектов. Важно не только проводить испытания, но и документировать результаты, чтобы иметь возможность отслеживать качество продукции и выявлять тенденции.

Не стоит недооценивать роль визуального контроля. Часто визуальный осмотр позволяет выявить дефекты, которые не могут быть обнаружены другими методами. Например, можно увидеть трещины, сколы, деформации и другие дефекты, которые могут повлиять на прочность и долговечность трубы.

Примеры успешных проектов и ошибок

Мы успешно реализовали несколько проектов по производству решетчатых труб из ПВХ для различных целей. Например, мы поставляли трубы для ограждения территории промышленного предприятия, для защиты кабельных трасс в парке, а также для создания каркасов теплиц. В каждом проекте мы тщательно учитывали требования заказчика и использовали оптимальные параметры производства, чтобы обеспечить высокое качество продукции.

Были и ошибки. Однажды мы допустили ошибку при выборе марки ПВХ для производства труб, предназначенных для использования в агрессивной среде. Трубы быстро разрушались, и заказчик был недоволен качеством продукции. Пришлось перерабатывать всю партию, что привело к значительным финансовым потерям.

Еще одна ошибка – это некачественный контроль качества. Мы не проводили достаточный контроль качества готовой продукции, что привело к выпуску бракованной продукции. Пришлось вкладывать дополнительные средства в улучшение системы контроля качества.

Заключение

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

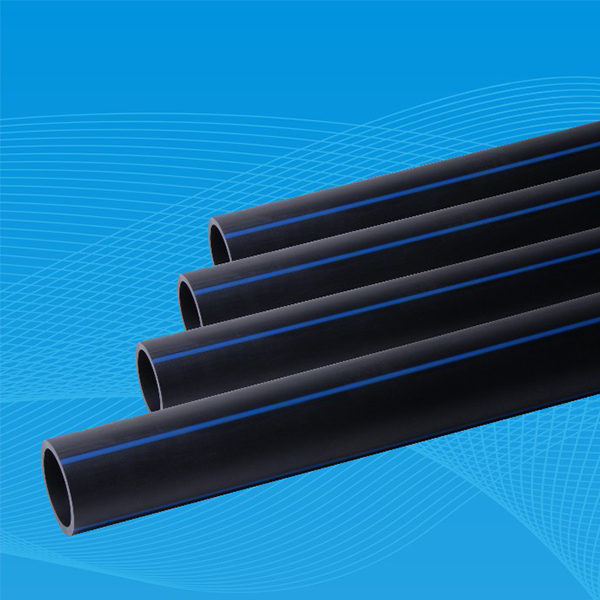

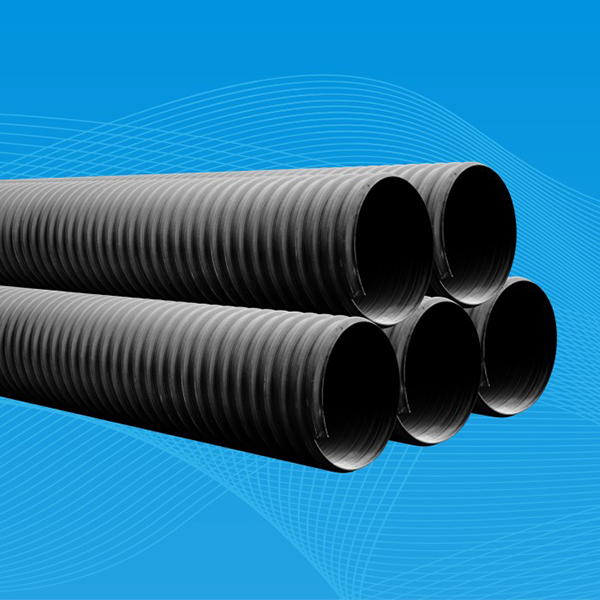

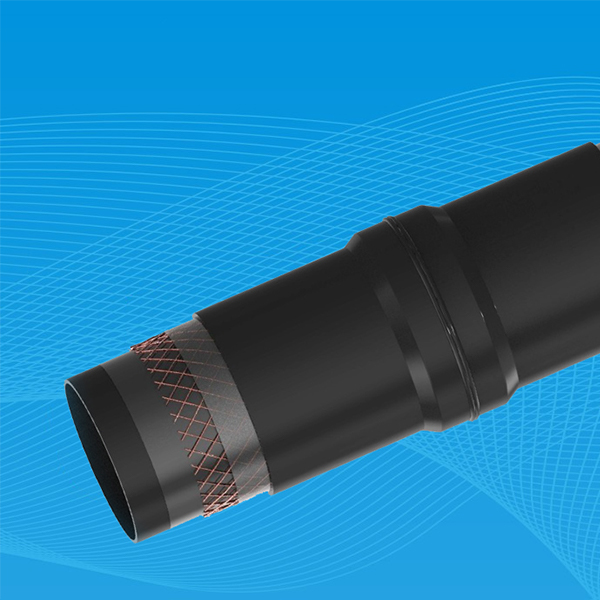

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

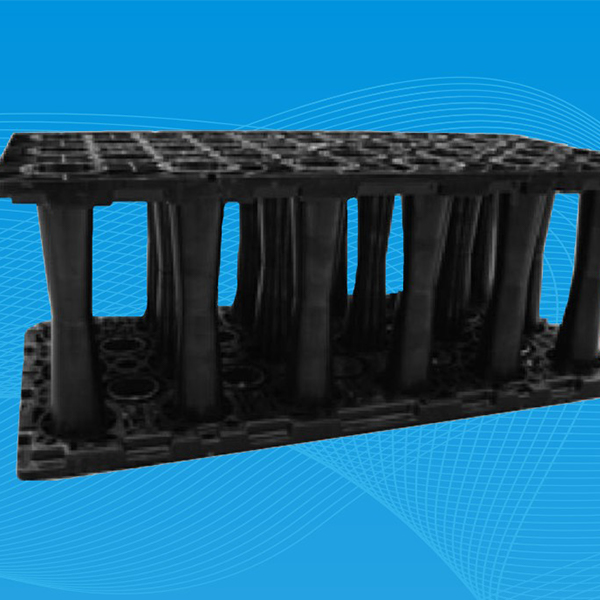

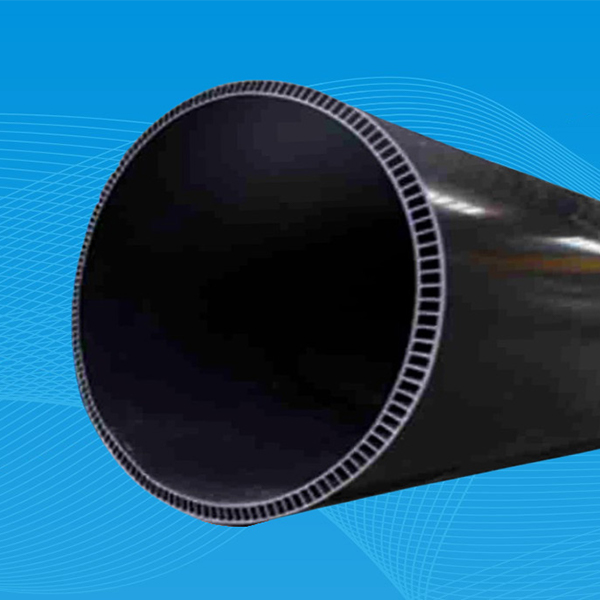

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами -

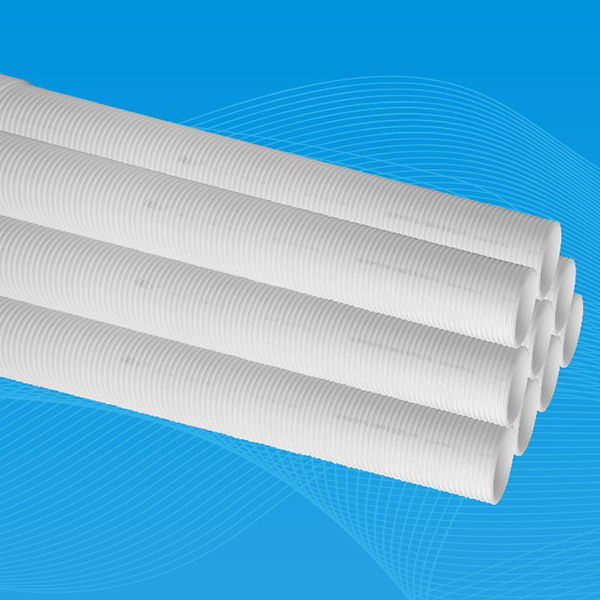

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

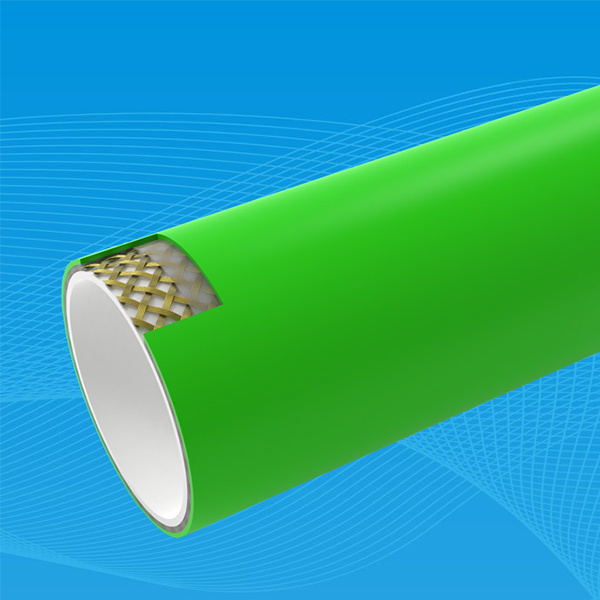

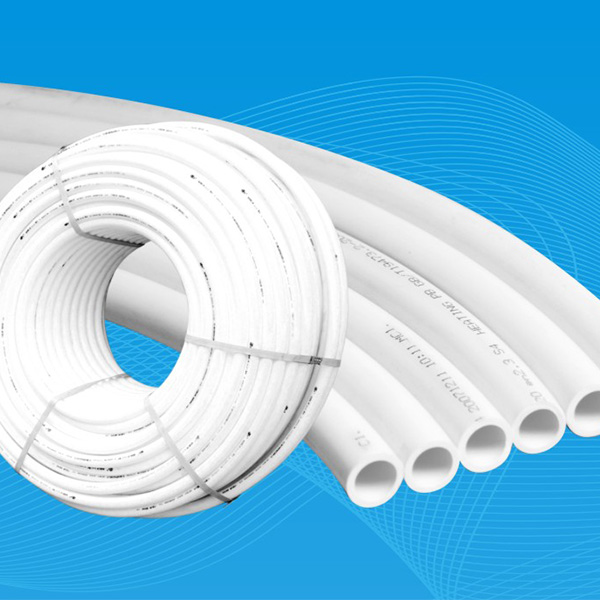

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Связанный поиск

Связанный поиск- Труба пвх 32 мм для электропроводки

- Уравнительные тройники цены в китае

- Производители полиэтиленовых электропроводов

- Производители полиэтиленовых труб для газа sdr11

- Китайские производители фитингов для труб из нержавеющей стали 316

- Производитель труб из полиэтиленовой стальной проволоки

- Цена пвх-м водопроводная прямая труба

- Поставщики стальных отводов из китая

- Цена тройника dn3

- Ведущий китайский покупатель медных фитингов ppr