Завод по производству прямой трубы для водоснабжения пвх-м

Ну что, раз уж зашел на эту тему – вот это да. Часто встречаю заблуждение, что прямые трубы для водоснабжения из ПВХ – это какая-то тривиальная штука, да и вообще, 'просто трубы'. Да нет, ребят. Здесь нюансов хватает, от качества сырья до точности геометрии. Завод, который действительно умеет делать хорошие трубы – это не просто сборка, это целый комплекс инженерных решений и строгий контроль на каждом этапе. Попробую поделиться, что мы видим на практике, что работает, а что вызывает вопросы.

Основные этапы производства ПВХ труб для водоснабжения

В общем, процесс, как и у любого производства, делится на несколько основных этапов. Начинается все, конечно, с выбора полимера – здесь тут очень важно понимать, какие нагрузки будут испытывать трубы, какая температура среды, какие требования к долговечности. Мы, например, часто работаем с ПВХ марки ПВХ-М, но иногда и с другими, более специализированными составами. Потом – экструзия, где расплавленный полимер продавливается через фильеры, формируя трубу. Дальше идет охлаждение и стабилизация. Тут уже важна точность контроля температуры, чтобы труба получилась однородной и без дефектов.

А после – профилирование, контроль размеров, нанесение маркировки. И, конечно, испытания. Испытания на прочность, на герметичность, на устойчивость к перепадам давления. Именно эта стадия, на мой взгляд, критически важна. Нельзя экономить на контроле качества, иначе потом будут проблемы.

Сырьевая база и её влияние на качество готовой продукции

Что касается сырья, то тут все просто: от качества полимера зависит, в конечном итоге, и качество ПВХ труб для водоснабжения. Мы сотрудничаем с несколькими поставщиками, но не всегда получается найти идеальный вариант. Иногда, например, сырье с небольшими отклонениями в составе приводит к проблемам с ударной вязкостью и увеличивает риск растрескивания при низких температурах. Приходится постоянно искать компромисс между ценой и качеством, чтобы не жертвовать долговечностью готовой продукции.

Например, несколько лет назад мы столкнулись с ситуацией, когда поставщик начал поставлять сырье с повышенным содержанием примесей. В результате, наши трубы стали менее гибкими, и при прокладке возникали сложности. Пришлось срочно менять поставщика, что, конечно, повлекло за собой дополнительные затраты. Вот почему так важно проводить тщательный входной контроль сырья.

Контроль качества полимерного сырья: наш подход

Мы не ограничиваемся только визуальным осмотром. Для оценки качества сырья используем различные методы: анализ химического состава, определение вязкости расплава, тестирование на ударную вязкость. Это позволяет выявить даже незначительные отклонения и избежать проблем на производстве.

Еще один важный аспект – отслеживание партии сырья. Мы ведем учет каждой партии, чтобы в случае выявления дефекта можно было быстро определить его причину и принять меры. К сожалению, не все производители уделяют этому внимание, и это часто приводит к неприятным сюрпризам.

Особенности производства труб большого диаметра

Работа с трубами большого диаметра – это отдельная история. Здесь возникают свои сложности, связанные с формовкой, охлаждением и транспортировкой. Требуется специальное оборудование и квалифицированный персонал. Мы, например, используем экструдеры с большой производительностью, и регулярно проводим обучение персонала по работе с этим оборудованием.

Особого внимания требует контроль качества геометрии труб. Небольшие отклонения в диаметре или толщине стенки могут привести к серьезным проблемам при монтаже и эксплуатации. Для контроля геометрии используем различные инструменты: оптические измерительные системы, ультразвуковой контроль. И, конечно, проводим периодические испытания.

Проблемы с геометриями и способы их решения

Иногда возникают проблемы с равномерностью стенки трубы, особенно при работе с ПВХ-М. Причина может быть в неравномерном распределении температуры в экструдере или в неправильной настройке параметров экструзии. В таких случаях приходится экспериментировать с параметрами, чтобы добиться нужного результата. Иногда приходится даже делать переналадку оборудования.

Один раз, например, у нас возникла проблема с деформацией труб после охлаждения. Выяснилось, что причина в недостаточном охлаждении. Пришлось увеличить время охлаждения и изменить параметры охлаждающей системы. В итоге, проблема была решена, и трубы стали соответствовать требованиям качества. Важно понимать, что производство – это постоянный процесс оптимизации и поиска решений.

Перспективы развития АО Кантай Пластик Технолоджи

Что касается будущего, то мы планируем расширять ассортимент продукции и совершенствовать производственные процессы. В частности, мы рассматриваем возможность освоения производства труб с дополнительными функциями – например, с антибактериальным покрытием или с интегрированными датчиками давления.

Кроме того, мы работаем над оптимизацией логистики и сокращением затрат. Это позволит нам предлагать более конкурентоспособные цены нашим клиентам. Мы верим, что постоянное стремление к улучшению и инновациям – это залог успеха в современном мире.

И да, мы регулярно анализируем рынок и следим за новыми тенденциями. Например, в последнее время растет спрос на трубы, устойчивые к ультрафиолетовому излучению. Это связано с тем, что все больше и больше труб используется в наружных водопроводных системах. Мы активно работаем над разработкой таких труб, чтобы удовлетворить потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

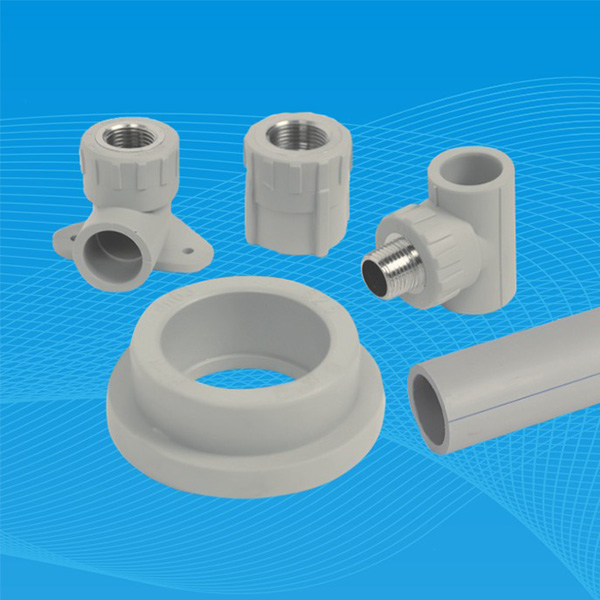

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

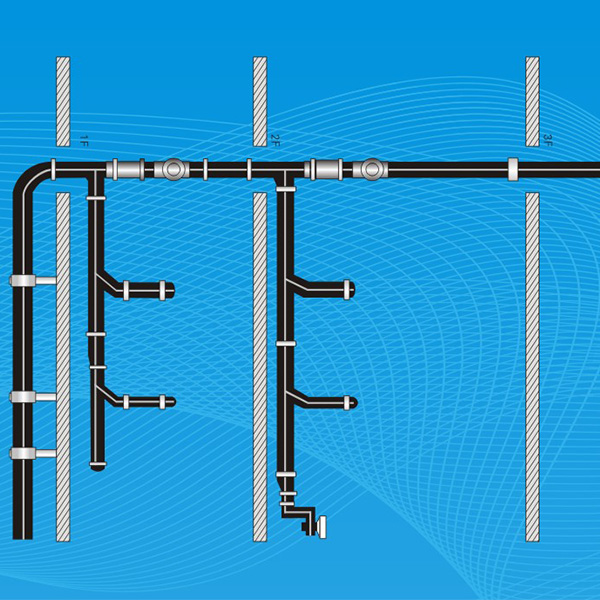

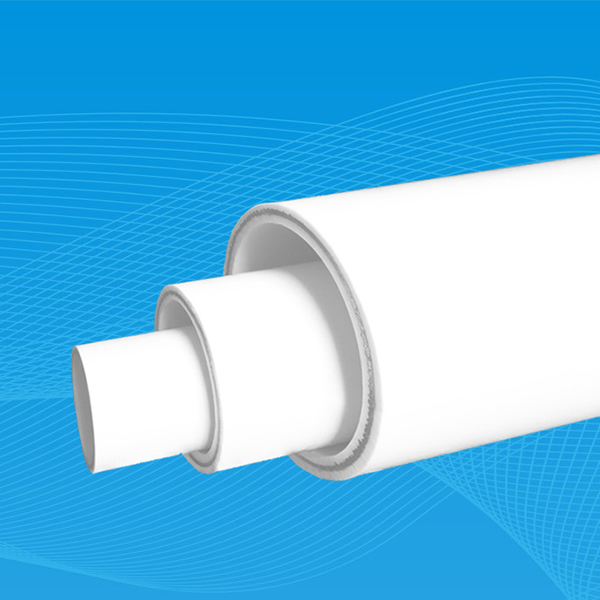

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

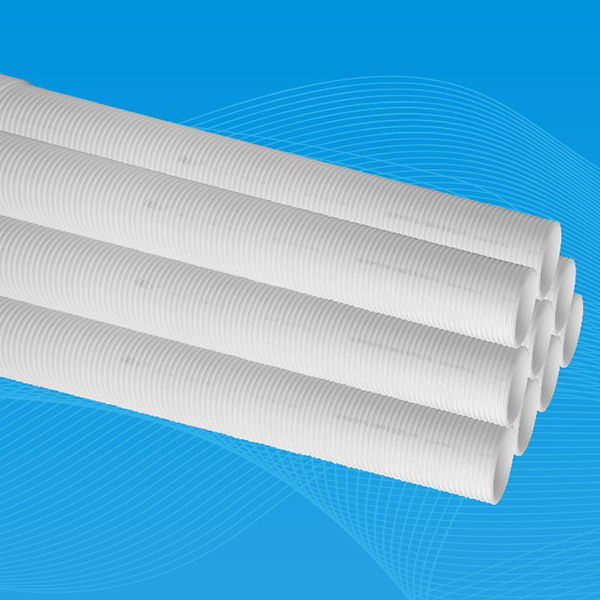

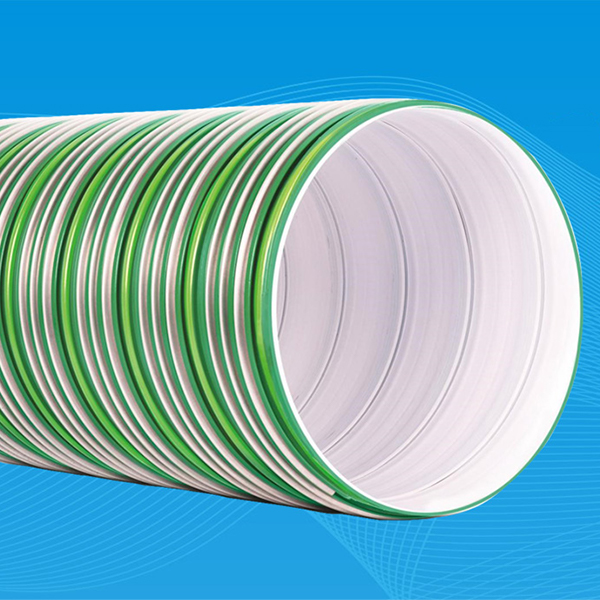

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

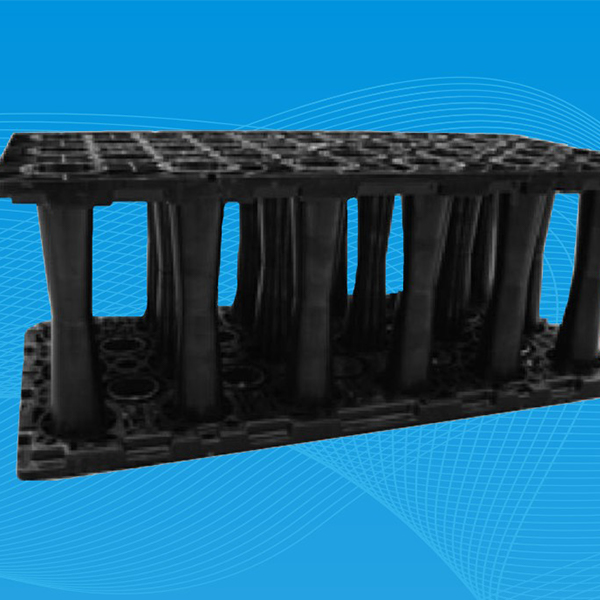

Системы для “губчатых городов”

Системы для “губчатых городов” -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

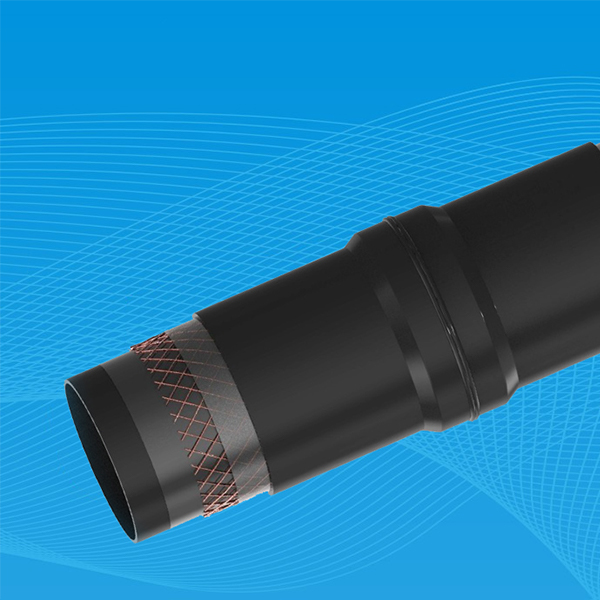

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

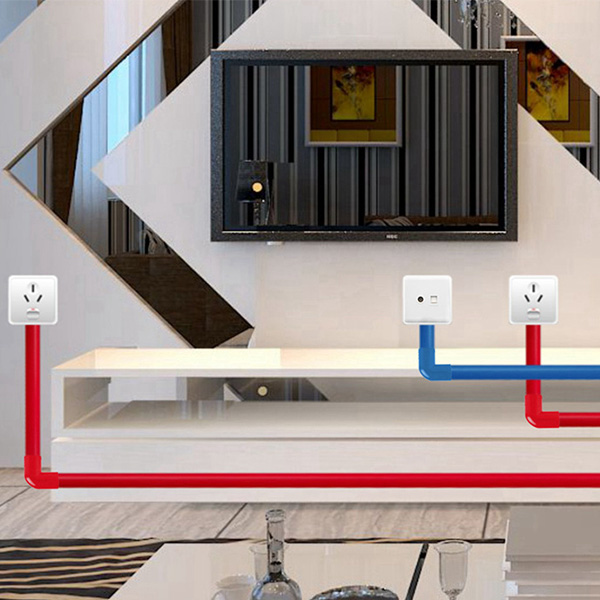

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

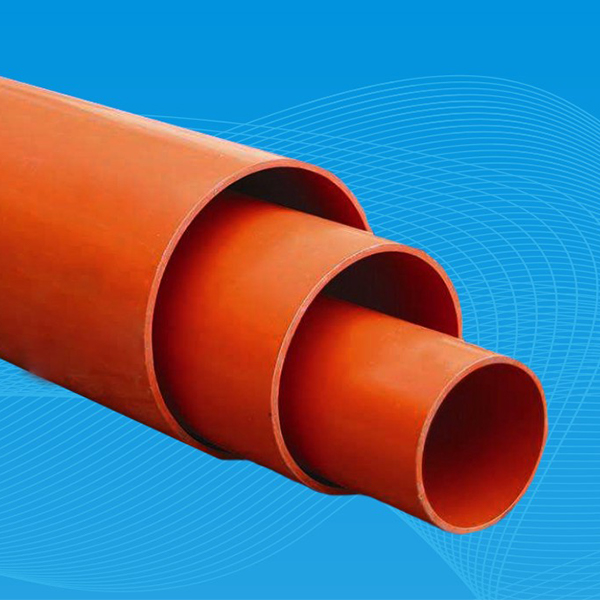

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

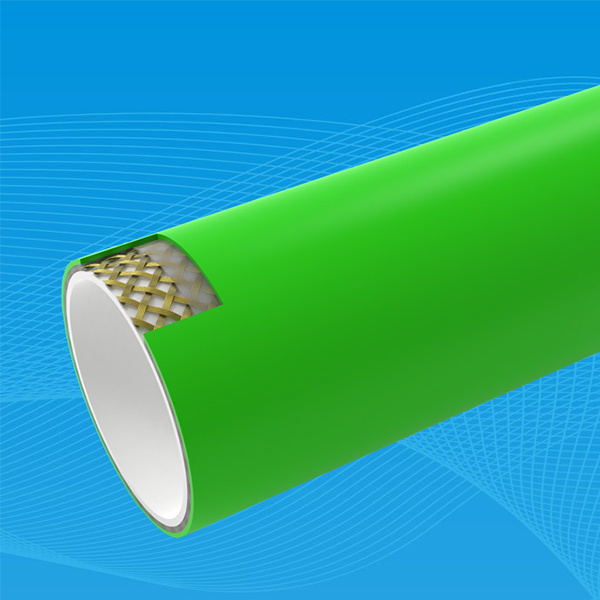

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Связанный поиск

Связанный поиск- Производители тройников dn2 из китая

- Лучшие покупатели труб и фитингов из нержавеющей стали 304l из китая

- Китайский производитель полиэтиленовых труб с семью отверстиями

- Цена пвх-u трубы для водоснабжения

- Поставщики полиэтиленовых трубных домкратов

- Отвод под

- Завод по производству цельнотянутых канализационных труб из полиэтилена без раскопок

- Поставщики пвх труб с глушителем из китая

- Поставщики dn80 стальных фланцев из китая

- Цены на трубы пвх с глушителем в китае