Завод по производству полиэтиленовых электропроводов

Завод по производству полиэтиленовых электропроводов – это, на первый взгляд, довольно простая задача. Но как только начинаешь погружаться в детали, понимаешь, что это целый комплекс технологических процессов, где малейшая неточность может привести к серьезным проблемам. Многие считают, что главное – это просто смешать полиэтилен и навить на него оболочку. Это не так. На самом деле, здесь задействовано множество параметров, от качества исходного сырья до контроля температуры и давления на каждом этапе. Вообще, рынок сейчас полон предложений, но качество... качество часто оставляет желать лучшего. Мы столкнулись с этим неоднократно, и это сформировало наш подход к производству.

Обзор: не просто пластмасса, а гарантия безопасности

Если говорить коротко, то речь идет не просто о создании изоляции для электрического провода, а о формировании надежной и долговечной защиты, способной выдерживать значительные нагрузки и обеспечивать безопасную передачу электроэнергии. Качество такой изоляции напрямую влияет на безопасность электросетей и, следовательно, на жизни людей. Поэтому требования к процессу производства – очень высокие.

Выбор сырья: полиэтилен – не однородная масса

Первый и, пожалуй, самый важный этап – выбор полиэтилена. И здесь важно не просто купить 'полиэтилен', а подобрать сорт, соответствующий конкретным требованиям применения. Например, для пропроводов, эксплуатируемых в агрессивных средах, нужен полиэтилен повышенной стойкости к химическим воздействиям. Недавно у нас был случай, когда использовали не тот сорт, и изоляция начала разрушаться уже через несколько месяцев эксплуатации. Это, конечно, серьезный брак, требующий дорогостоящей переработки и временной остановки производства. Мы сейчас используем полиэтилен высокой плотности (HDPE) и полиэтилен низкой плотности (LDPE) в зависимости от требований проекта, но и это требует тщательного контроля качества поставщиков.

Помимо сорта, критически важны характеристики сырья: молекулярный вес, температура стеклования, индекс текучести расплава. Эти параметры напрямую влияют на свойства конечного продукта, такие как прочность, эластичность и стойкость к механическим повреждениям. Просто полагаться на сертификат качества недостаточно – нужна независимая лабораторная проверка.

Процесс экструзии: ключ к качественной изоляции

Сама экструзия – это процесс выдавливания расплавленного полимера через фильеру, формируя нужную форму. Именно здесь происходит формирование слоистой структуры изоляции, которая обеспечивает необходимые свойства. Один из самых больших вызовов – это контроль температуры. Слишком высокая температура может привести к деградации полимера и ухудшению его механических свойств, а слишком низкая – к образованию дефектов в изоляции. Нам приходится постоянно оптимизировать параметры экструзии, чтобы добиться оптимального результата. Мы сейчас используем экструдеры с замкнутым контуром охлаждения, что позволяет более точно контролировать температуру расплава и, как следствие, повысить качество изоляции.

Параметры экструзии: точный контроль – залог успеха

Например, часто недооценивают важность скорости экструзии. Слишком высокая скорость может привести к неравномерному распределению полимера и образованию микротрещин в изоляции. А слишком низкая – к снижению производительности и увеличению энергопотребления. Мы постоянно проводим эксперименты с различными параметрами экструзии, чтобы найти оптимальные значения для каждого типа полимера и каждого конкретного применения. Также важным параметром является давление напорного расплава. Слишком низкое давление может привести к образованию пустот в изоляции, а слишком высокое – к ее деформации. Влияет ли давление на качество? Безусловно, влияет. Мы разрабатываем собственные алгоритмы управления экструдером, учитывающие все эти параметры.

Контроль качества: от визуального осмотра до лабораторных испытаний

После экструзии проводится контроль качества изоляции. На этом этапе мы используем как визуальный осмотр, так и лабораторные испытания. Визуальный осмотр позволяет выявить такие дефекты, как трещины, поры, пятна и другие неровности. Лабораторные испытания позволяют проверить такие параметры, как прочность на разрыв, твердость, стойкость к химическим воздействиям и электрическую прочность. Это очень важный этап, так как позволяет выявить дефекты, которые не видны невооруженным глазом.

Области повышенного риска: на что обращать внимание

Особое внимание уделяем контролю качества в местах соединения слоев изоляции. Именно здесь чаще всего возникают дефекты, которые могут привести к пробою изоляции. Мы используем специальные методы контроля, такие как ультразвуковой контроль и рентгенография, чтобы выявить такие дефекты. Кроме того, важно контролировать качество поверхности изоляции. На ней не должно быть никаких царапин, сколов и других повреждений, которые могут ухудшить ее защитные свойства.

Ошибки, которые стоит избегать

За время работы мы допустили немало ошибок. Например, однажды мы использовали слишком низкую температуру охлаждения, что привело к образованию микротрещин в изоляции. Это потребовало переработки огромного количества материала и серьезной остановки производства. Еще один пример – несоблюдение технологических режимов при нанесении защитного покрытия на изоляцию. Это привело к снижению ее стойкости к ультрафиолетовому излучению. Главный вывод – нельзя экономить на контроле качества и необходимо строго соблюдать технологические нормы. Иногда кажется, что можно немного 'подогреть' процесс, чтобы ускорить производство, но это всегда ведет к негативным последствиям в долгосрочной перспективе.

Проблемы с поверхностью: как избежать дефектов

Многие проблемы возникают из-за дефектов поверхности изоляции. Например, мы сталкивались с проблемой 'короны' – образования электрических разрядов на поверхности изоляции под воздействием высокого напряжения. Это приводит к быстрому износу изоляции и снижению ее срока службы. Чтобы избежать этой проблемы, необходимо использовать специальные покрытия, которые повышают электропроводность поверхности изоляции. Мы сейчас активно разрабатываем собственные покрытия на основе наночастиц, которые позволяют значительно снизить риск возникновения короны.

В заключение хочу сказать, что производство завод по производству полиэтиленовых электропроводов – это сложный и ответственный процесс, требующий высокой квалификации персонала и строгого соблюдения технологических норм. Не стоит недооценивать важность контроля качества и необходимости постоянного совершенствования технологических процессов. Мы постоянно ищем новые способы повышения качества нашей продукции и оптимизации производственных затрат. И, конечно, стремимся предоставлять нашим клиентам надежные и долговечные решения для обеспечения безопасной передачи электроэнергии.

АО Кантай Пластик Технолоджи – компания с многолетним опытом работы в сфере производства пластиковых материалов. Мы предлагаем широкий спектр полимерных решений для различных отраслей промышленности. Наш завод оснащен современным оборудованием, позволяющим производить продукцию высокого качества. Мы постоянно инвестируем в развитие производства и внедрение новых технологий. Подробности можно узнать на нашем сайте: https://www.kangtaipipe.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

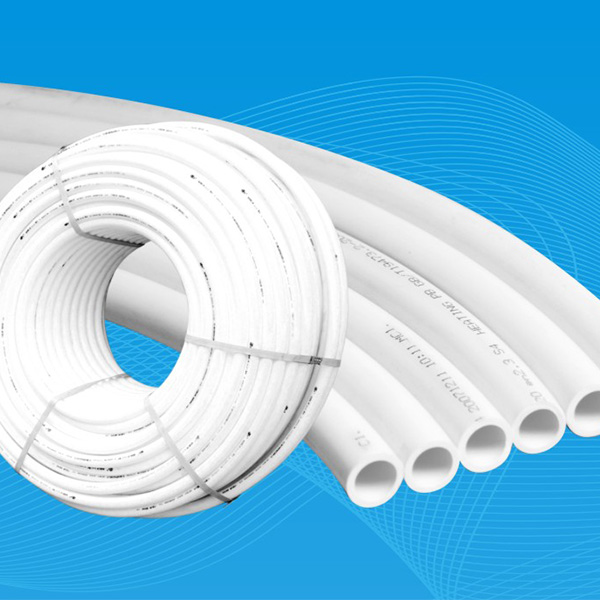

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

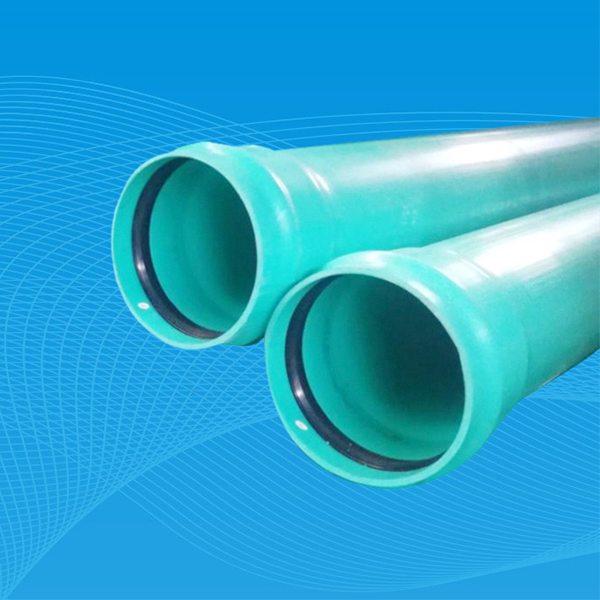

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

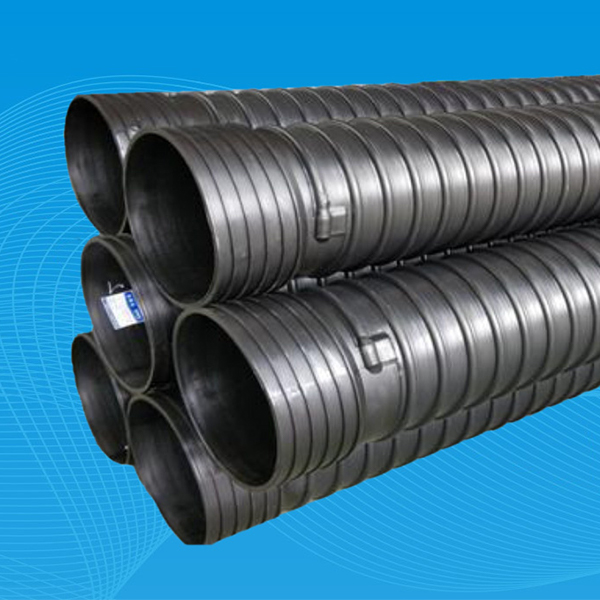

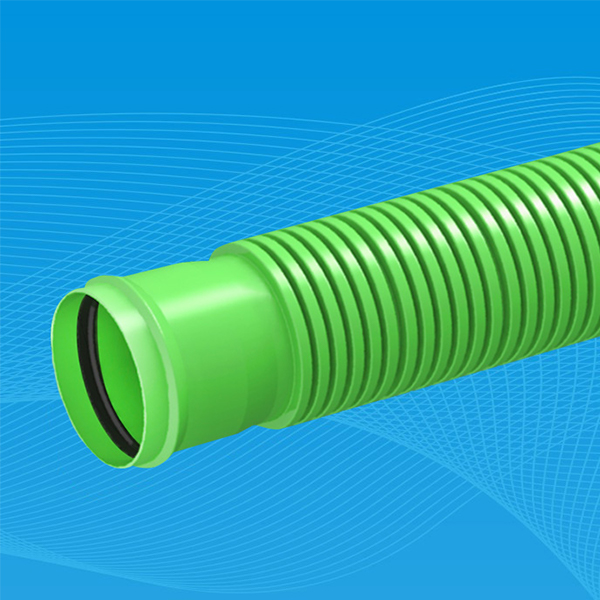

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

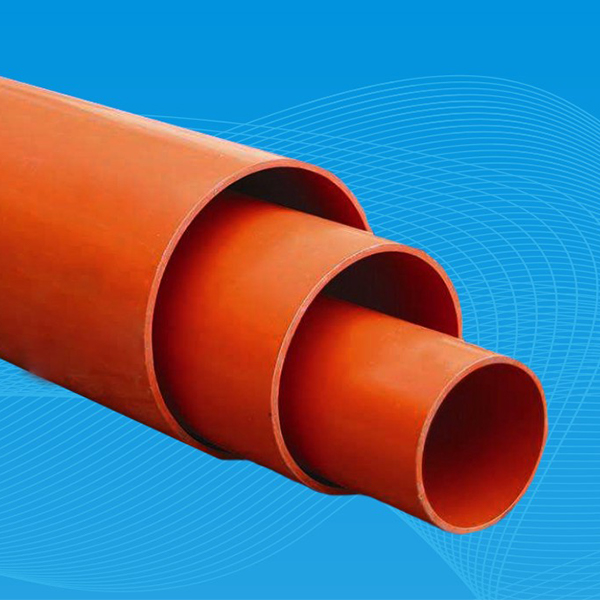

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

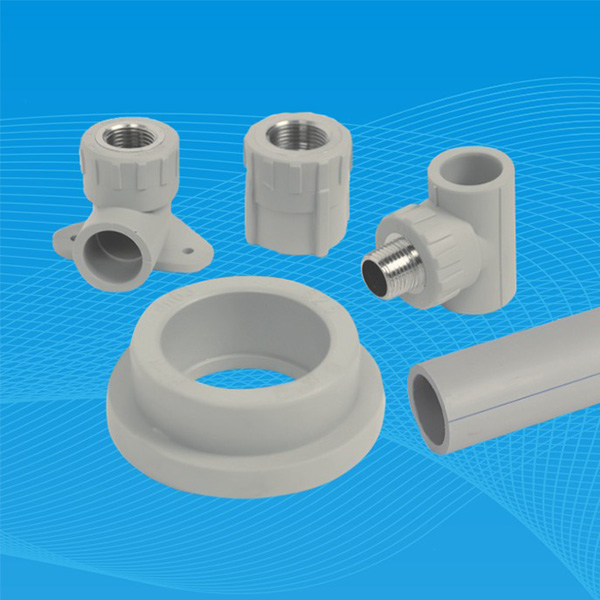

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

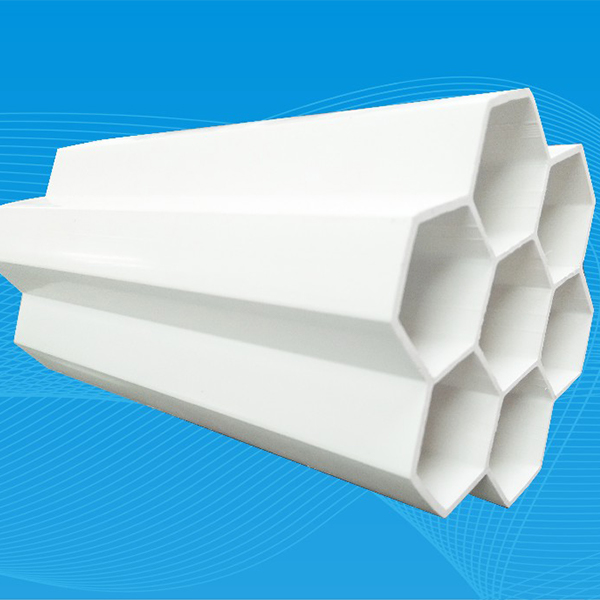

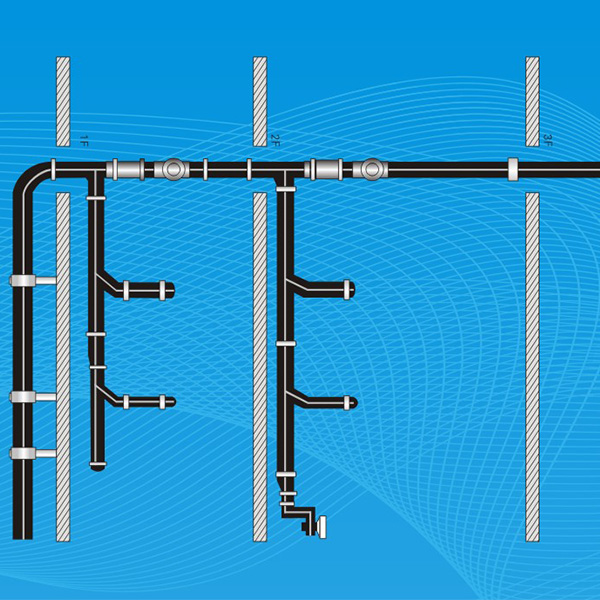

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

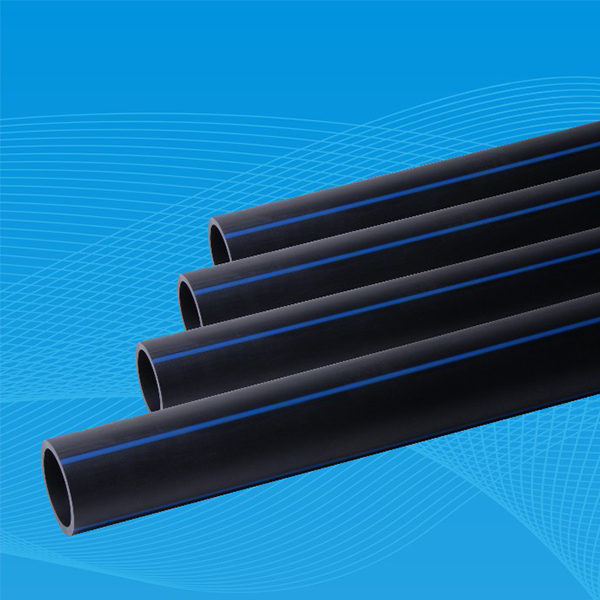

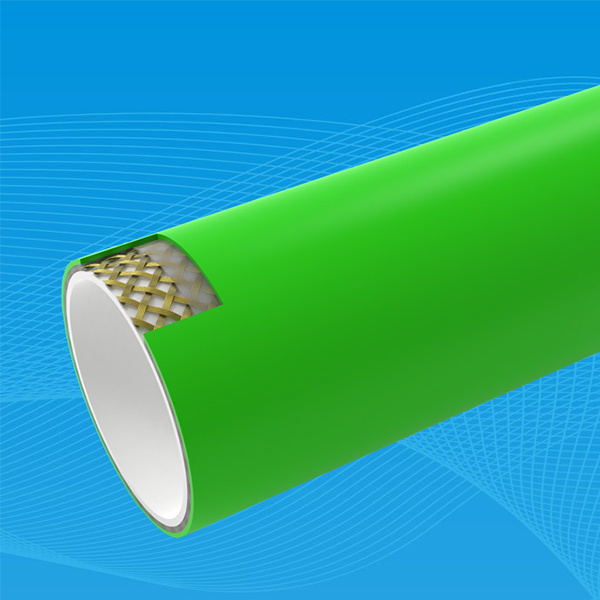

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку

Связанный поиск

Связанный поиск- Газовые пэ трубы sdr11

- Заводы по производству жестких кабелепроводов из пвх

- Поставщики стальных плоских фланцев из китая

- Поставщики 4-ходовых колодцев из китая

- Ведущие китайские покупатели двустенной гофрированной трубы mpve

- Производители фитингов для стыковой сварки полиэтилена в китае

- Поставщики раструбных колен

- Лучшие покупатели труб пвх с 4 отверстиями из китая

- Поставщики плоских фланцев из китая

- Основные покупатели полиэтиленовых труб для водоснабжения по госту