Завод по производству полиэтиленовых труб для водоснабжения с гостом

В последнее время наблюдается повышенный интерес к качеству и соответствию продукции, особенно в сфере водоснабжения. Часто встречаются заблуждения относительно стандартов и их практической реализации. Многие считают, что простое соответствие ГОСТу гарантирует безупречное качество. На самом деле, простое соответствие – это лишь отправная точка. Реальный успех в производстве полиэтиленовых труб для водоснабжения требует глубокого понимания материалов, технологии и контроля качества на всех этапах. Сегодня я хотел бы поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы в этой области. Говоря простым языком, соответствие ГОСТу - это не 'волшебная таблетка', а лишь часть сложного пазла.

ГОСТ : лишь основа, а не руководство к действию

Да, ГОСТ – это, безусловно, базовый документ, определяющий требования к полиэтиленовым трубам для водоснабжения. Он регламентирует предельные отклонения по диаметру, прочность, водонепроницаемость и другие важные параметры. Однако, многие производители ограничиваются лишь формальным соответствием, не уделяя должного внимания деталям. Например, недостаточное внимание уделяется характеристикам полимерного сырья, его чистоте и стабильности. Использование некачественного сырья неизбежно ведет к ухудшению свойств готового продукта, даже при строгом соблюдении требований ГОСТа.

Я неоднократно сталкивался с ситуациями, когда трубы, формально соответствующие ГОСТу, быстро выходили из строя при эксплуатации. Причина часто заключалась в несовместимости используемого компаунда с конкретными условиями эксплуатации: температура, давление, химический состав воды. ГОСТ не учитывает все возможные сценарии использования. Вот, например, в одном проекте нам пришлось адаптировать рецептуру компаунда для труб, используемых в системе горячего водоснабжения с высоким содержанием солей. Стандартный компаунд просто не выдерживал длительной эксплуатации.

Помимо материальных характеристик, важно учитывать технологию производства. Неправильная экструзия, недостаточный контроль температуры и давления, неправильный выбор геометрии трубы – все это может существенно снизить ее прочность и долговечность. Использование устаревшего оборудования тоже является серьезной проблемой. Современные технологии позволяют значительно повысить качество и надежность полиэтиленовых труб для водоснабжения.

Контроль качества: от сырья до готовой продукции

Контроль качества – это, пожалуй, самый важный аспект производства. Он должен охватывать все этапы – от приемки сырья до отгрузки готовой продукции. Нельзя полагаться только на выборочные проверки. Необходимо проводить непрерывный мониторинг всех параметров процесса, использовать современное оборудование для тестирования.

Например, мы внедрили систему автоматического контроля температуры и давления в экструдере. Это позволило значительно снизить количество брака и повысить стабильность качества продукции. Кроме того, мы используем спектральный анализ для контроля состава полимерного сырья и выявления возможных примесей. Это позволяет нам оперативно реагировать на любые отклонения от нормы и предотвращать выпуск некачественной продукции. Важно понимать, что контроль качества – это не разовое мероприятие, а постоянный процесс улучшения.

Не стоит забывать и о визуальном контроле. Даже небольшие дефекты, такие как царапины или трещины, могут существенно снизить прочность трубы. Мы используем автоматизированные системы визуального контроля для выявления таких дефектов. Особенно это важно для труб, предназначенных для использования в сложных условиях эксплуатации.

Практический опыт: адаптация рецептуры и оптимизация процесса

В процессе работы мы неоднократно сталкивались с необходимостью адаптации рецептуры компаунда и оптимизации технологического процесса. Например, когда нам потребовалось производить трубы, устойчивые к высоким температурам, мы использовали специальные модификаторы, позволяющие повысить термостойкость полимера. При этом, важно учитывать влияние этих модификаторов на другие свойства трубы, такие как прочность и водонепроницаемость.

Также мы активно используем компьютерное моделирование для оптимизации технологического процесса. Это позволяет нам предвидеть возможные проблемы и находить оптимальные параметры экструзии. Например, мы использовали моделирование для оптимизации геометрии трубы, чтобы снизить ее вес и повысить прочность.

Еще один важный момент – это работа с поставщиками сырья. Важно выбирать надежных поставщиков, которые гарантируют качество и стабильность продукции. Регулярное тестирование сырья и консультации с поставщиками позволяют нам избежать многих проблем в процессе производства.

Неудачные опыты и выводы

Как и в любой сфере, у нас были и неудачные опыты. Однажды мы пытались использовать более дешевое сырье, чтобы снизить себестоимость продукции. Это привело к значительному ухудшению качества труб и росту количества брака. В итоге, мы были вынуждены отказаться от использования этого сырья и вернуться к использованию более качественного, хотя и более дорогого. Этот опыт научил нас тому, что экономия на сырье – это не всегда выгодно. Важно учитывать не только себестоимость продукции, но и ее качество и надежность.

Еще один провал был связан с неправильной настройкой оборудования при производстве труб большого диаметра. Мы не учли все факторы, влияющие на экструзию, и в итоге получили трубы с неравномерной толщиной стенок и низкой прочностью. Пришлось переделывать всю партию продукции. Этот опыт научил нас тому, что важно уделять внимание деталям и тщательно планировать процесс производства.

В заключение хочу сказать, что производство полиэтиленовых труб для водоснабжения – это сложная и ответственная задача, требующая глубоких знаний, опыта и постоянного совершенствования. Соответствие ГОСТу – это лишь отправная точка, а реальный успех зависит от многих других факторов. Нельзя экономить на качестве сырья и контроле качества, необходимо постоянно искать новые способы повышения эффективности производства и улучшения качества продукции. И самое главное – необходимо постоянно учиться на своих ошибках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

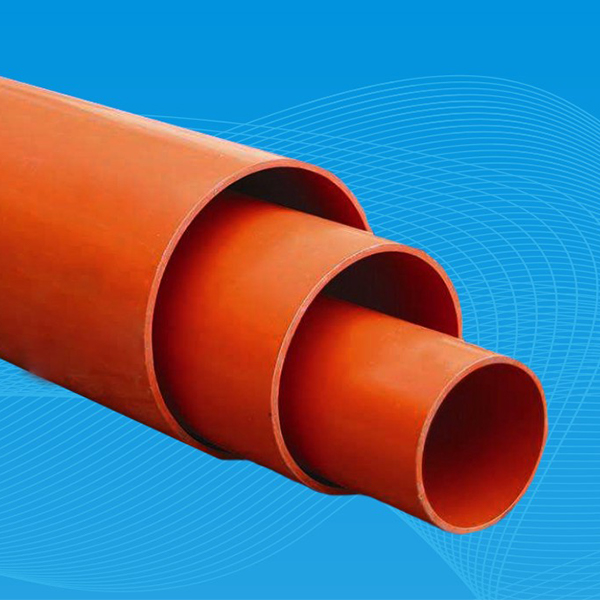

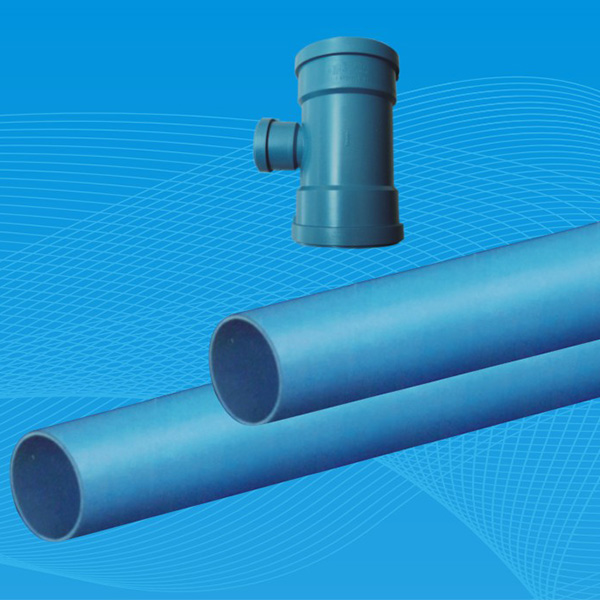

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Бесшумные системы водоотведения из PP

Бесшумные системы водоотведения из PP -

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

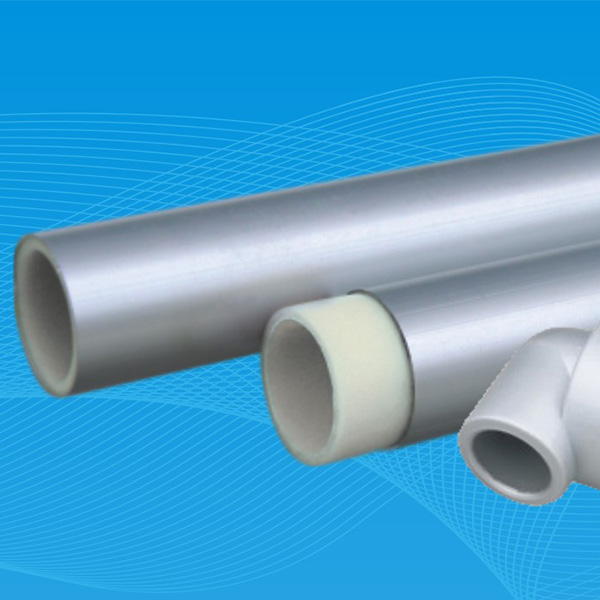

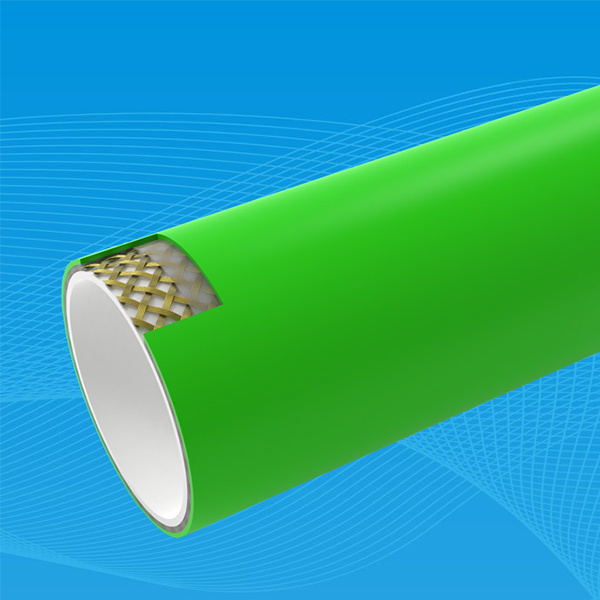

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

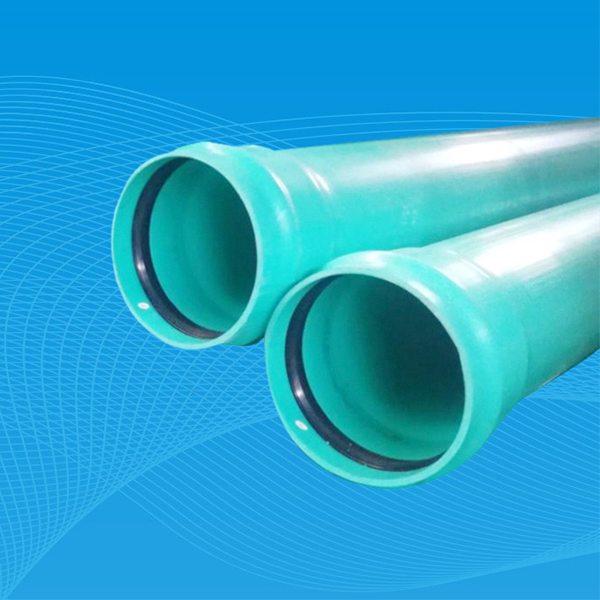

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения

Связанный поиск

Связанный поиск- Цена электропроводки mpp

- Фитинги pe электросварные

- Ведущие покупатели гофрированных труб пвх из китая

- Фланец 100

- Производители клея для резьбы пвх в китае

- Цена фланца стандартных частей 1

- Китайские производители полиэтиленовых коллекторов

- Поставщики отводов гост 17375 из китая

- Производство труб для отопления с кислородным барьером pert ii в китае

- Отвод 4