Завод по производству локтей dn2

Итак, локти dn2. Звучит просто, но на практике это целая история. Часто на этапе планирования многие недооценивают сложности, связанные с производством этих элементов. Считают, что это 'просто труба, только с изгибом'. Ага, как же! Особенно если речь идет о полимерных материалах. В чем подвох? Не только в точности геометрии, но и в стабильности размеров, особенно при больших партиях и определенных условиях эксплуатации. Сегодня поделюсь своими мыслями, основанными на опыте работы и, честно говоря, на нескольких интересных и не очень случаях.

Специфика производства полимерных компонентов

В отличие от, скажем, металлоконструкций, производство компонентов из полимеров – это большая ответственность. Даже небольшое отклонение в диаметре или радиусе изгиба может привести к серьезным проблемам при монтаже и эксплуатации. Представьте, какой стресс будет возникать на соединении, если локти не соответствуют заявленным параметрам. Это, как правило, приводит к утечкам, деформациям и, в конечном итоге, к поломкам. И здесь критична не только технология литья или экструзии, но и контроль качества на каждом этапе производства. Мы в АО Кантай Пластик Технолоджи, занимаемся этим уже достаточно давно, понимаем это как никто другой.

Например, однажды мы работали над проектом для крупного водоканала. Заказчик требовал локти dn2 из полипропилена с высокой степенью точности. Сначала мы использовали стандартную технологию литья под давлением, но результат оказался неудовлетворительным. Появились деформации и небольшие отклонения в диаметре. Пришлось пересмотреть технологический процесс, оптимизировать параметры литья и добавить дополнительные этапы контроля. В итоге, мы добились требуемой точности и качество продукции.

Технологии изготовления: литье под давлением vs. экструзия

Выбор технологии – это первое, что нужно решить. Для локтя dn2 чаще всего используют литье под давлением, особенно если требуется высокая точность и сложное геометрии. Это позволяет получать детали с минимальными допусками и хорошей повторяемостью. Экструзия – это вариант для больших объемов производства и более простых форм. Но здесь сложнее добиться такой же точности, как при литье. При этом, нужно учитывать свойства используемого полимера – некоторые материалы хуже поддаются литью, чем другие. И этот фактор тоже нужно учитывать при проектировании.

У нас есть опыт работы как с полипропиленом (PP), так и с полиэтиленом (PE), ПВХ и другими материалами. Для каждого из них требуются свои настройки оборудования и параметры процесса. Например, при работе с полиэтиленом важно контролировать температуру и давление, чтобы избежать образования трещин и дефектов.

Влияние типа полимера на прочность и долговечность

Нельзя забывать и о материале, из которого сделаны компоненты. Разные полимеры имеют разные свойства. Полипропилен, например, отличается высокой химической стойкостью и устойчивостью к механическим повреждениям. Полиэтилен более гибкий и легче в обработке. ПВХ – это прочный и долговечный материал, который хорошо подходит для работы в агрессивных средах. Выбор полимера зависит от условий эксплуатации лотка dn2. Нужно учитывать температуру, давление, химический состав среды и другие факторы.

Иногда заказчики выбирают более дешевые материалы, чтобы сэкономить. Но это может привести к серьезным проблемам в будущем. Дешевые полимеры, как правило, менее прочные и менее устойчивы к воздействию окружающей среды. В результате локти быстро изнашиваются и требуют замены. Поэтому, лучше сразу инвестировать в качественный материал, чем потом переплачивать за ремонт и замену.

Проблемы, с которыми сталкиваются при производстве

Проблем много. Например, деформация деталей после литья. Это может быть связано с неравномерным охлаждением или неправильным выбором параметров литья. Еще одна проблема – образование дефектов, таких как трещины и пористость. Это может быть вызвано неправильной подготовкой формы или использованием некачественного материала.

Недавно мы столкнулись с проблемой брака при производстве локтя dn2 из ПВХ. Оказалось, что проблема была в неправильном выборе добавки, которая ухудшала свойства материала. Пришлось полностью пересмотреть технологический процесс и использовать другую добавку. Этот случай показывает, что важно тщательно контролировать все параметры процесса и использовать только качественные материалы.

Контроль качества: обязательный этап

Контроль качества – это неотъемлемая часть производства локтя dn2. На каждом этапе производства необходимо проводить проверки, чтобы выявить и устранить дефекты. Это может быть визуальный осмотр, измерение размеров, проверка механических свойств и другие методы контроля.

Мы используем современное оборудование для контроля качества, такое как координатно-измерительные машины (КИМ) и ультразвуковые дефектоскопы. Это позволяет нам точно измерять размеры деталей и выявлять скрытые дефекты. Мы также проводим испытания на прочность и долговечность, чтобы убедиться, что наши компоненты соответствуют заявленным требованиям.

Перспективы развития производства

Производство локтя dn2 постоянно развивается. Появляются новые полимеры, новые технологии и новые методы контроля качества. Мы постоянно следим за этими тенденциями и внедряем их в свою работу. Например, мы сейчас изучаем возможность использования 3D-печати для производства прототипов и небольших партий деталей.

Мы также работаем над улучшением экологичности нашего производства. Мы используем переработанные материалы и снижаем выбросы вредных веществ в атмосферу. Мы считаем, что экологичность – это важный фактор успеха в современном мире. Наш сайт [https://www.kangtaipipe.ru](https://www.kangtaipipe.ru) содержит более подробную информацию о наших продуктах и услугах.

Будущее: кастомизация и цифровизация

Думаю, в ближайшем будущем мы увидим большую кастомизацию компонентов. Заказчики будут требовать все более индивидуальные решения, адаптированные под их конкретные нужды. Это потребует от производителей более гибких технологий и более точного контроля качества.

Цифровизация также будет играть важную роль. Мы будем использовать компьютерное моделирование и симуляцию для оптимизации технологических процессов и снижения затрат. Мы также будем использовать интернет вещей (IoT) для мониторинга состояния оборудования и контроля качества в режиме реального времени. Это позволит нам повысить эффективность производства и снизить риск брака.

В заключение, хочу сказать, что производство локтя dn2 – это сложный и ответственный процесс. Но при правильном подходе можно добиться высокой точности, качества и надежности продукции. АО Кантай Пластик Технолоджи обладает необходимым опытом и ресурсами для производства компонентов любой сложности. Мы всегда готовы к сотрудничеству.

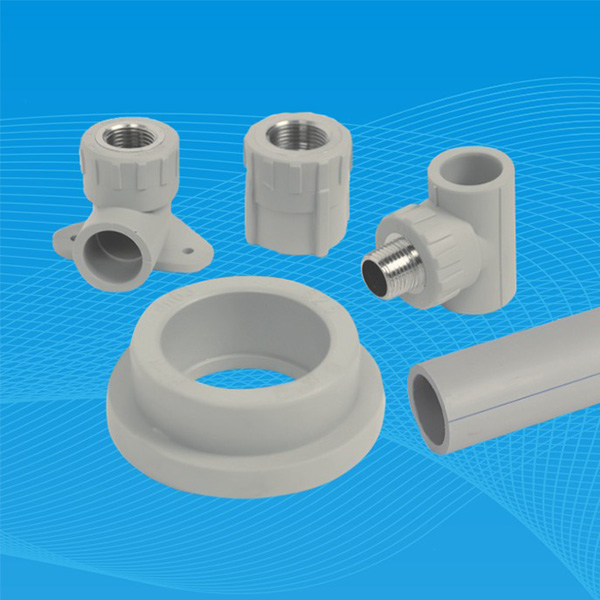

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

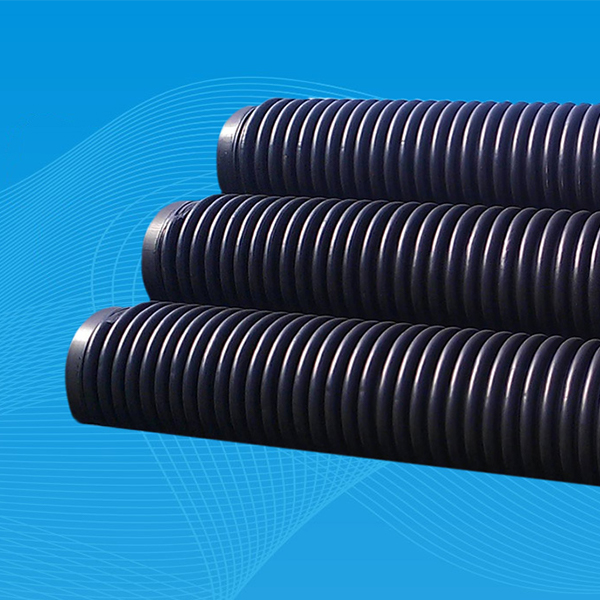

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”) -

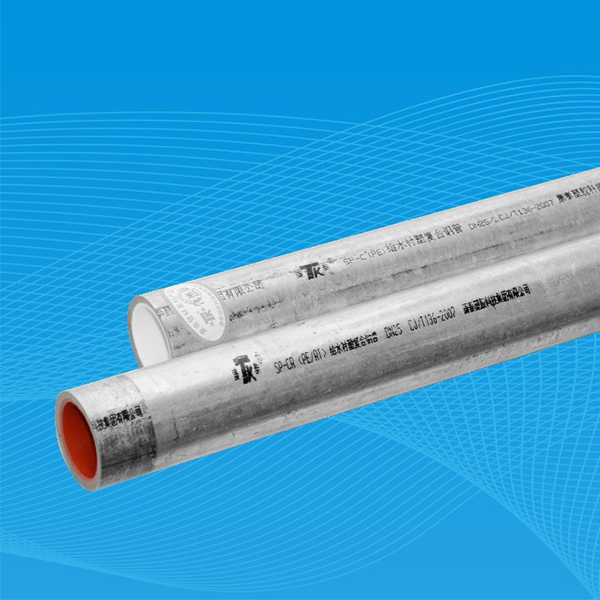

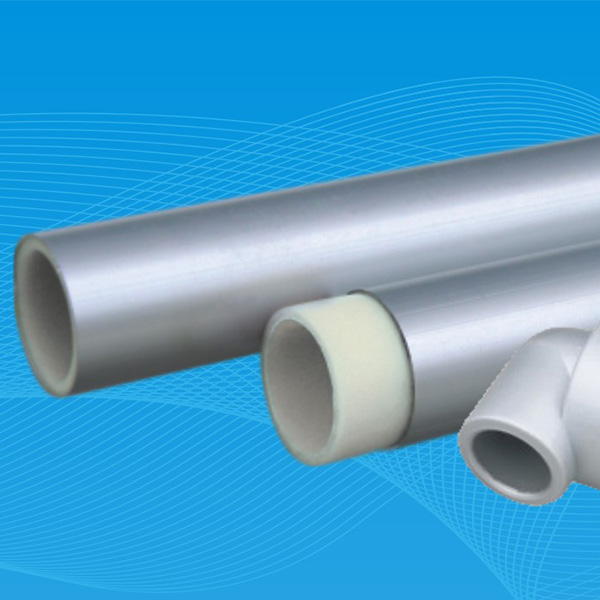

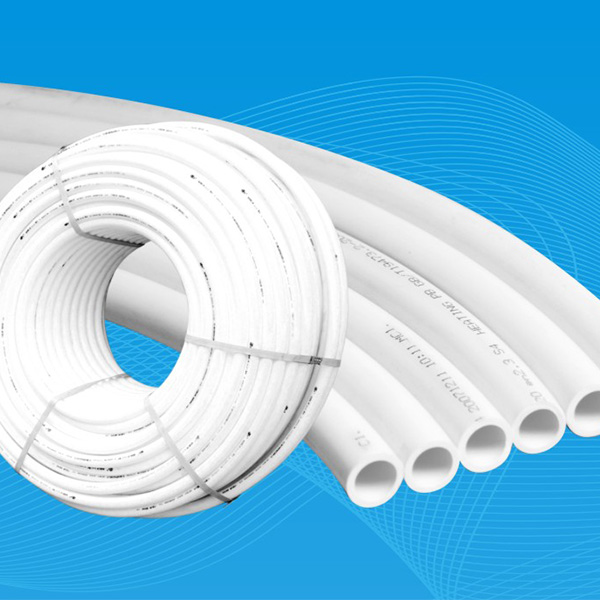

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

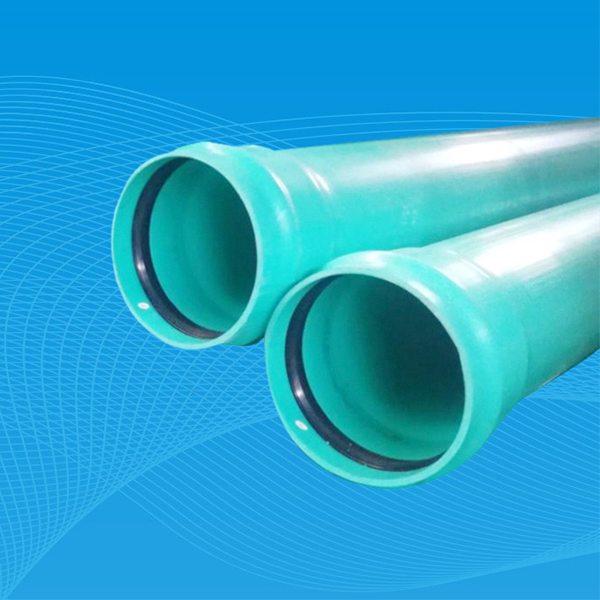

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

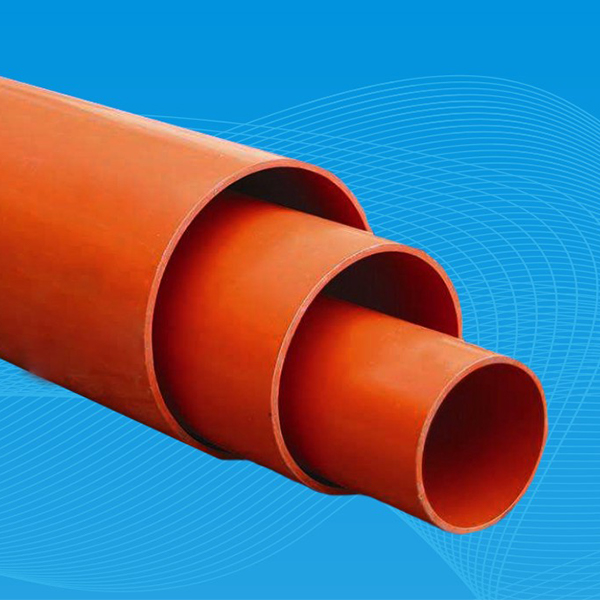

Электротехнические трубы из CPVC

Электротехнические трубы из CPVC -

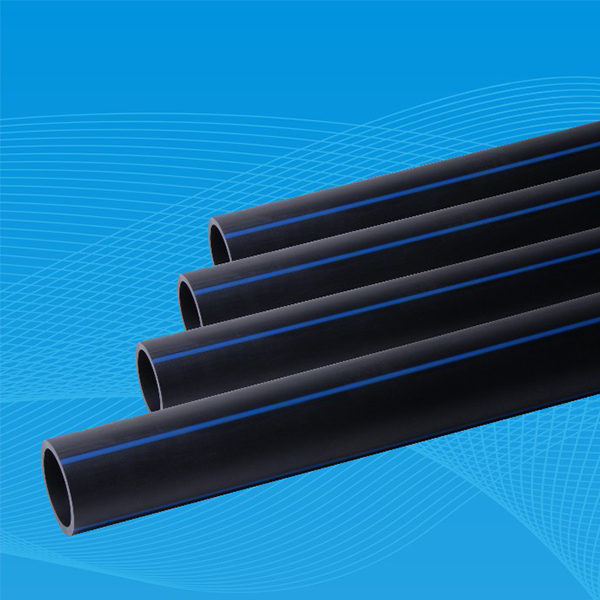

Экологичные водопроводные трубы из PE

Экологичные водопроводные трубы из PE -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали

Связанный поиск

Связанный поиск- Ведущие покупатели гост стандартных пэ труб для водоснабжения из китая

- Крупнейшие покупатели полиэтиленовых шахтных труб в китае

- Цены на полиэтиленовые газовые трубы в китае

- Завод плоских фланцев

- Клей для pvc водопроводных труб

- Ведущие покупатели труб с кислородным барьером pert ii из китая

- Производители стартовых колодцев в китае

- Производители 25 мм пвх труб для электропроводки в китае

- Китайские производители 32 мм электромонтажных пвх кабелепроводов

- Китайские производители запорной арматуры ppr