Завод по производству локтей с острым изгибом

Если вы ищете локти с острым изгибом, сразу возникает вопрос: для чего они нужны? Часто заказчики предполагают, что это универсальный элемент, подходящий для любого соединения труб. Но реальность, как всегда, оказывается сложнее. Не каждый случай требует такой резкой геометрии. Иногда заказчикам нужно понять, что более плавный угол или даже прямолинейное соединение будет оптимальнее с точки зрения прочности, гидравлики и, конечно же, стоимости. Мы давно работаем с пластиком, в частности с полимерами, используемыми для изготовления соединительных элементов, и накопили немалый опыт в этой области. И вот что я могу сказать – производство качественных локтяных соединений с острым изгибом – это не только машинное дело, но и инженерный подход, требующий учета множества факторов.

Почему острый угол – это не всегда лучший выбор?

Самое распространенное заблуждение – думать, что острый угол гарантирует надежность и прочность соединения. Это не так. Более острый угол создает концентрацию напряжений в месте соединения, особенно при больших нагрузках или вибрациях. Это может привести к преждевременному разрушению детали. Мы даже сталкивались с ситуацией, когда пластиковые муфты с очень острым углом ломались буквально через несколько месяцев эксплуатации в системе водоснабжения. Причина была очевидна – увеличенная концентрация напряжения в месте соединения, связанная с резким переходом геометрии.

Поэтому, прежде чем заказывать локти с острым изгибом, необходимо тщательно проанализировать характеристики нагрузки, температурные режимы эксплуатации, и тип используемого материала. Иногда можно обойтись более плавным углом, что позволит снизить концентрацию напряжений и повысить долговечность соединения. Кстати, мы часто рекомендуем нашим клиентам использовать скругленные углы, даже если заказчик изначально просил острый. Это небольшой, но важный нюанс, который может существенно повлиять на надежность готового изделия.

Материалы и их влияние на качество соединения

Выбор материала играет огромную роль в качестве локтяных соединений, особенно с острым углом. ПВХ, полипропилен, ПЭ – у каждого материала свои свойства и ограничения. Например, при использовании ПВХ, при резких перегибах или острых углах, возникает риск растрескивания, особенно при низких температурах. Мы работаем с различными марки полимеров, и каждый случай требует индивидуального подхода. Сейчас мы активно экспериментируем с полиэтилентерефталатом (ПЭТФ), который обладает повышенной гибкостью и устойчивостью к высоким температурам. Наше сотрудничество с АО Кантай Пластик Технолоджи, начиная с 1999 года, дало нам ценный опыт в работе с различными полимерными материалами и технологиями.

Еще один важный аспект – качество используемых добавок. УФ-стабилизаторы, антиоксиданты, пластификаторы – все это влияет на долговечность и устойчивость материала к внешним воздействиям. Некачественные добавки могут привести к деградации материала и преждевременному разрушению соединения. Поэтому мы всегда уделяем особое внимание выбору поставщиков сырья и контролю качества входящих материалов. Помните, недорогой материал может обернуться гораздо большими расходами в будущем – за счет необходимости частой замены соединений.

Технологии производства и их ограничения

Для производства локтяных соединений с острым изгибом используются различные технологии: литье под давлением, экструзия, формование под холодным прессом. Каждая технология имеет свои преимущества и недостатки. Литье под давлением – это наиболее распространенный способ, который позволяет получать детали высокой точности и повторяемости. Однако, при производстве деталей с острыми углами возникает проблема с перераспределением материала, что может привести к образованию дефектов и снижению прочности. Мы используем специальные алгоритмы проектирования и оптимизации технологического процесса, чтобы минимизировать эту проблему.

Экструзия позволяет производить длинные трубные локти с острым изгибом. Но это требует точного контроля температуры и давления в экструдере, чтобы избежать деформации материала. Формование под холодным прессом подходит для производства деталей из более мягких материалов, но не обеспечивает такой высокой точности, как литье под давлением. Мы стараемся выбирать наиболее подходящую технологию для каждого конкретного случая, учитывая требования к качеству, производительности и стоимости.

Проблемы при больших радиусах изгиба

Работа с большим радиусом изгиба представляет собой отдельную сложность. При больших радиусах, особенно в гибких материалах, возникает вероятность образования внутренних напряжений и деформаций. Необходимо тщательно продумать геометрию детали, чтобы избежать этих проблем. В некоторых случаях требуется использование специальных усиливающих элементов или дополнительных слоев материала. Мы часто сталкиваемся с ситуацией, когда заказчики запрашивают локти с очень большим радиусом изгиба, что может значительно увеличить стоимость производства и снизить надежность соединения. В таких случаях мы предлагаем альтернативные решения – например, использование нескольких коротких лотков вместо одного длинного.

Кроме того, при больших радиусах изгиба необходимо учитывать влияние температуры на свойства материала. При высоких температурах материал становится более мягким и податливым, что может привести к деформации детали. При низких температурах материал становится более хрупким и склонным к растрескиванию. Поэтому необходимо учитывать температурный режим эксплуатации соединения и выбирать материал, который будет сохранять свои свойства в заданном диапазоне температур.

Контроль качества и испытания

Строгий контроль качества является обязательным условием для производства надежных локтяных соединений. На каждом этапе производства – от входного контроля сырья до финальной проверки готовой детали – мы проводим контроль качества. Используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгенография, измерение геометрических параметров. Мы также проводим испытания на прочность, устойчивость к давлению, вибрации, температурные циклы. Все результаты испытаний тщательно документируются и анализируются.

Особое внимание мы уделяем контролю качества поверхности. На поверхности детали не должно быть царапин, трещин, дефектов. Поверхность должна быть гладкой и ровной, чтобы обеспечить герметичность соединения и предотвратить образование концентрации напряжений. Мы используем различные методы обработки поверхности – шлифование, полировка, химическую обработку. Все эти методы позволяют улучшить качество поверхности и повысить долговечность соединения.

Привлекаем к контролю качества сторонние лаборатории. Это позволяет нам обеспечить объективность и независимость результатов испытаний. Кроме того, это дает нам возможность использовать более современное и точное оборудование для контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

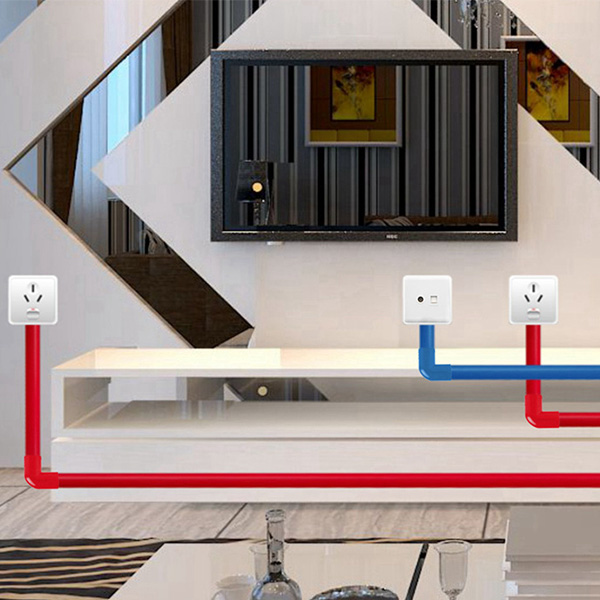

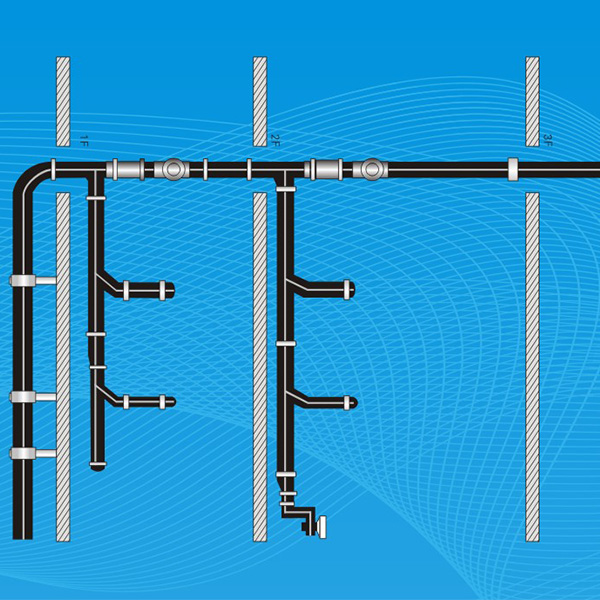

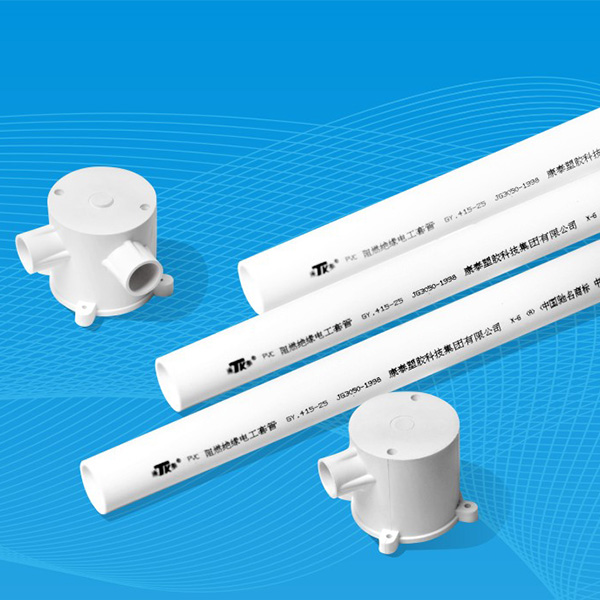

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

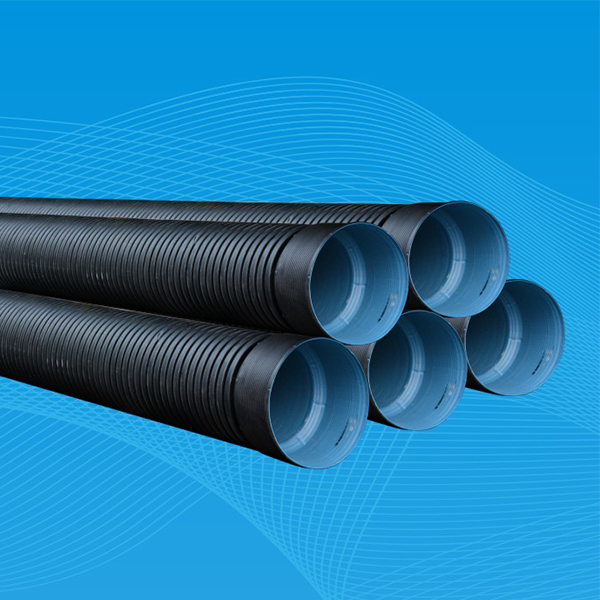

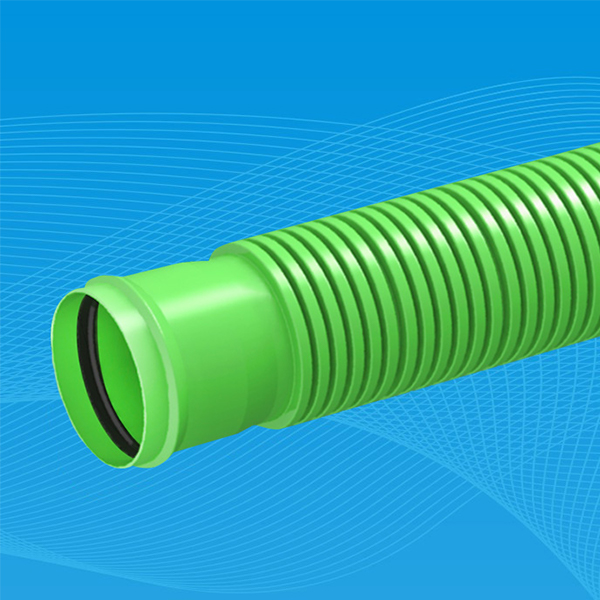

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

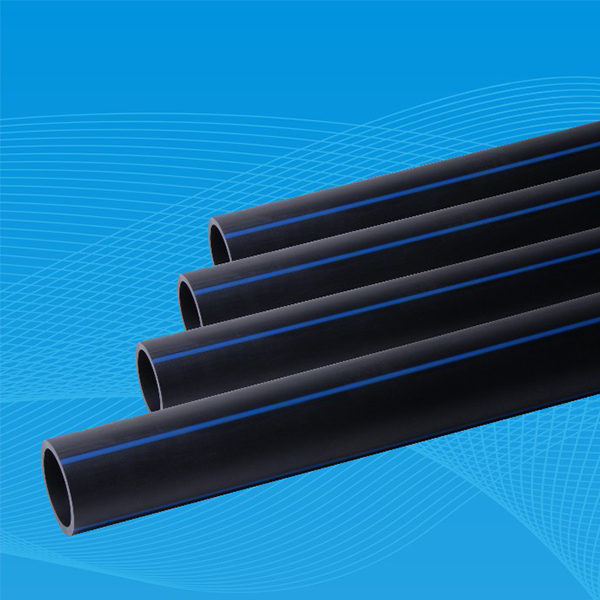

Экологичные водопроводные трубы из PE

Экологичные водопроводные трубы из PE -

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

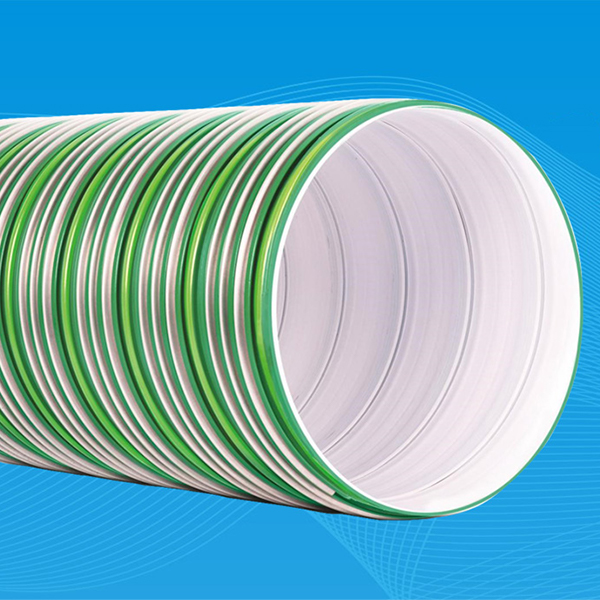

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Связанный поиск

Связанный поиск- Поставщики запорной арматуры ppr из китая

- Основные покупатели тройников для труб

- Крупнейшие покупатели стальных скелетных труб из полиэтилена в китае

- Поставщики dn20 стальных фланцев из китая

- Производители труб пвх-м для подачи воды с факелом в китае

- Ведущие китайские покупатели 16-миллиметровых электрических пвх-каналов для проводов

- Поставщики стальных плоских фланцев из китая

- Производители плоских фланцев в китае

- Pe фитинги для труб горячего расплава

- Цена на трубу пвх-u для водоснабжения с развальцовкой