Завод по производству дренажных угольников

Дренажные угольники… Часто при упоминании этой продукции возникает ощущение простоты. Ну, пластик, уголок, болты – что тут сложного? На деле, как показывает практика, все гораздо интереснее. Часто заказчики и даже некоторые подрядчики недооценивают нюансы производства, что потом выливается в проблемы с качеством и сроками. Например, однажды мы столкнулись с ситуацией, когда поставщик, соблазнившись низкой ценой, заказывал уголки из не той марки полимера. В итоге, они быстро деформировались под нагрузкой, и дальнейшее сотрудничество пришлось прекратить. И вот я задумался – что вообще нужно для производства качественного профильных угольников?

Исходные материалы: выбор и контроль

Первый, и пожалуй, самый важный пункт – это, конечно, сырье. Здесь нет места компромиссам. Мы работаем с полипропиленом (PP), полиэтилентерефталатом (PBT) и, реже, с поливинилхлоридом (PVC). Выбор зависит от предполагаемой нагрузки и условий эксплуатации. Для более ответственных задач, где важна долговечность и устойчивость к агрессивным средам, обычно выбирают PBT. PP более экономичен, но менее устойчив. А PVC… ну, это уже устаревающий материал, который мы стараемся избегать.

Проблема не только в выборе марки, но и в контроле качества. Поступающее сырье должно соответствовать ГОСТу. Мы регулярно проводим лабораторные испытания, чтобы убедиться в отсутствии примесей и соответствие механическим свойствам. Особенно критично это для дренажных угольников, которые подвергаются значительным нагрузкам – особенно, когда речь идет о сложных инженерных сетях. Вспоминается одна партия PBT, которая на первый взгляд выглядела нормально, но при нагрузке начала трескаться. Оказалось, что в сырье была небольшая, но существенная примесь.

Технологический процесс: от экструзии до готовой продукции

Процесс производства профильных угольников, как правило, начинается с экструзии – это выдавливание расплава полимера через фильеру определенной формы. Размер и форма фильеры определяют геометрию будущего уголка. После экструзии профиль охлаждается и вытягивается. Далее идет резка до нужной длины и, при необходимости, дополнительная обработка – например, фрезеровка отверстий для крепления.

Мы используем как вертикальные, так и горизонтальные экструдеры, в зависимости от объема производства и требуемой точности. Горизонтальные экструдеры позволяют получать более сложные профили, а вертикальные – более экономичны для больших партий. Один из самых сложных моментов – это контроль качества профиля. Нельзя допускать деформаций, царапин и других дефектов. Для этого мы используем различные системы контроля – визуальный осмотр, ультразвуковой контроль и, при необходимости, лазерное сканирование.

Вопросы толщины стенок и геометрии

Толщина стенок и геометрия профильных угольников напрямую влияют на их несущую способность и устойчивость к нагрузкам. Неправильный расчет этих параметров может привести к разрушению конструкции. Мы всегда используем специализированное программное обеспечение для расчета нагрузок и оптимизации геометрии профиля. Кроме того, важно учитывать условия эксплуатации – например, температуру и влажность. В условиях низких температур полимер может стать более хрупким, поэтому необходимо увеличивать толщину стенок.

В прошлый раз нам пришлось переделывать партию дренажных угольников, которые были изготовлены с недостаточной толщиной стенок. В результате, они не выдержали нагрузки и деформировались. Помните, что экономия на материалах и технологическом процессе часто обходится гораздо дороже в долгосрочной перспективе.

Контроль качества готовой продукции

После изготовления дренажных угольников проводится окончательный контроль качества. Проверяется соответствие размеров, геометрии, цвета и общей внешности продукции. Мы используем различные методы контроля – ручной осмотр, координатно-измерительные машины и испытания на прочность.

Особое внимание уделяется проверке на герметичность. Это особенно важно для дренажных угольников, которые используются в системах водоотведения. Мы проводим испытания на давление и утечки, чтобы убедиться в надежности конструкции. В последнее время мы экспериментируем с использованием автоматизированных систем контроля качества, но пока что ручной осмотр остается незаменимым этапом.

Перспективы и вызовы

Рынок профильных угольников постоянно развивается. Появляются новые материалы и технологии, повышается спрос на экологичные и энергоэффективные решения. Мы постоянно следим за новинками и внедряем их в производство. Например, мы сейчас изучаем возможность использования переработанного полимера.

Одним из главных вызовов является конкуренция. На рынке много производителей, и не все из них придерживаются высоких стандартов качества. Чтобы оставаться конкурентоспособными, необходимо постоянно повышать эффективность производства, снижать издержки и предлагать клиентам качественную продукцию по разумной цене. А еще, не менее важно, чтобы персонал был высококвалифицированным и ответственным. Ведь от их работы напрямую зависит качество конечного продукта.

И, напоследок, еще одно наблюдение: все больше заказчиков обращают внимание на дизайн. Профильные угольники перестают быть просто функциональным элементом, они становятся частью архитектурного решения. Поэтому важно не только обеспечить высокую прочность и надежность, но и сделать продукцию эстетически привлекательной.

АО Кантай Пластик Технолоджи постоянно работает над совершенствованием технологий производства дренажных угольников, стремясь предложить своим клиентам продукцию высочайшего качества. Больше информации о нашей компании и продукции можно найти на сайте https://www.kangtaipipe.ru. Мы находимся в Чунчжоу, Китай, и специализируемся на производстве пластиковых строительных материалов.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

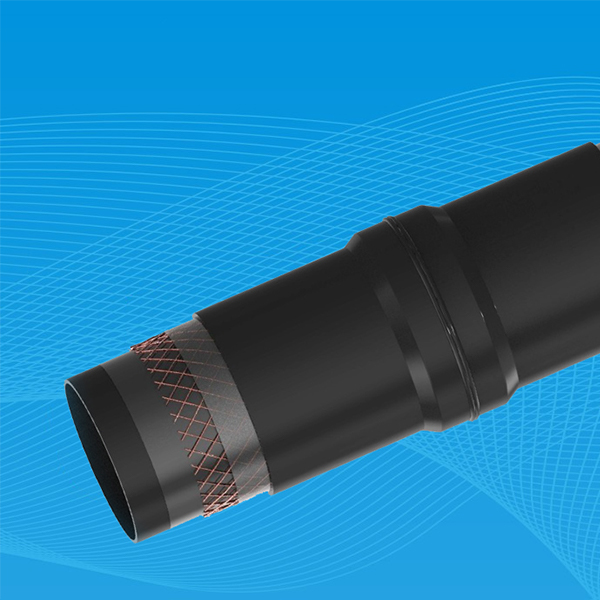

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H) -

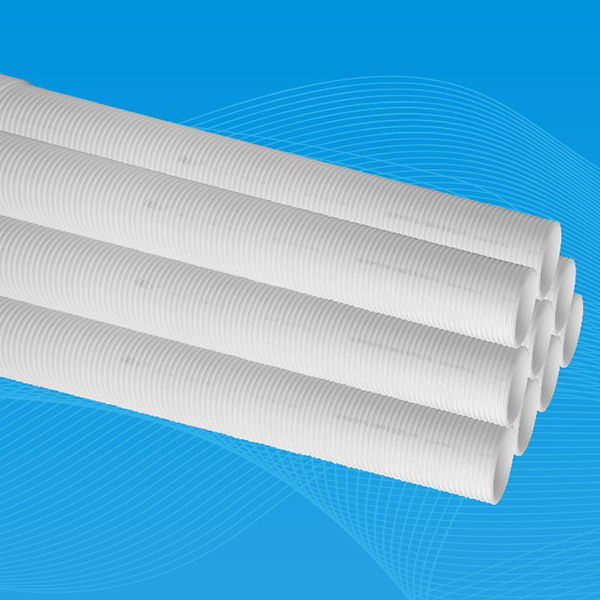

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

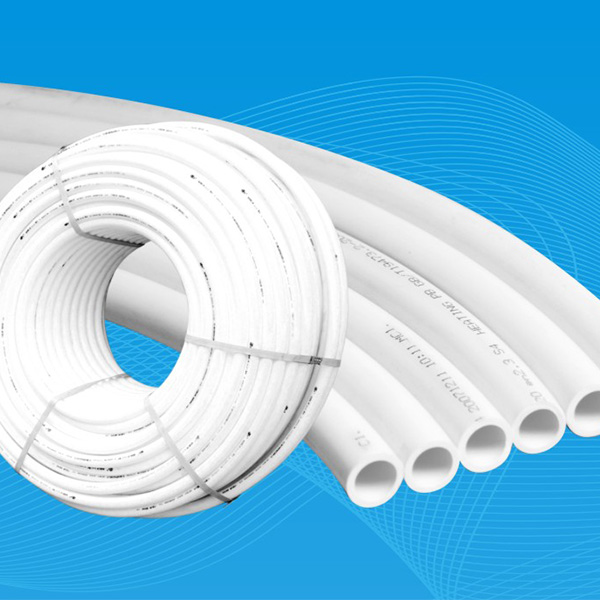

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

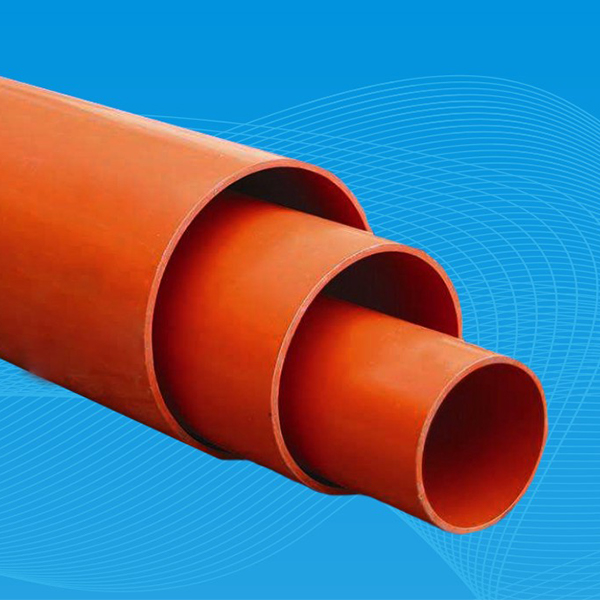

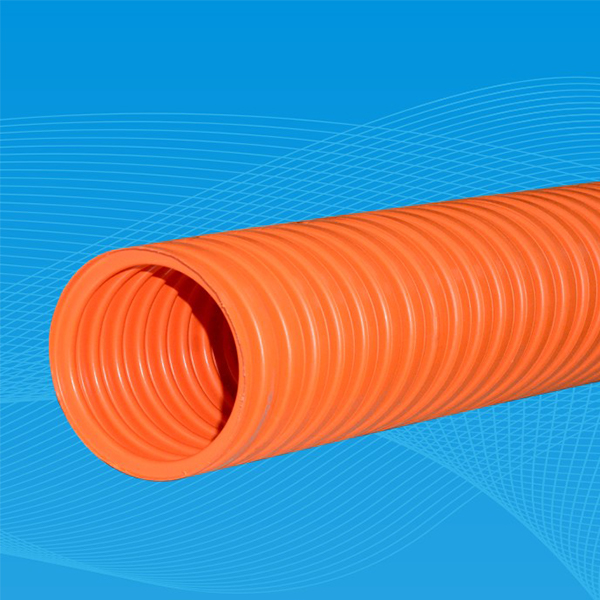

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

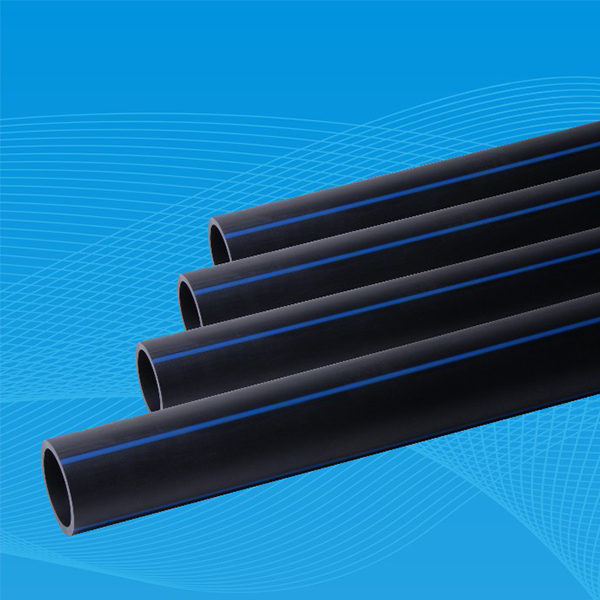

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

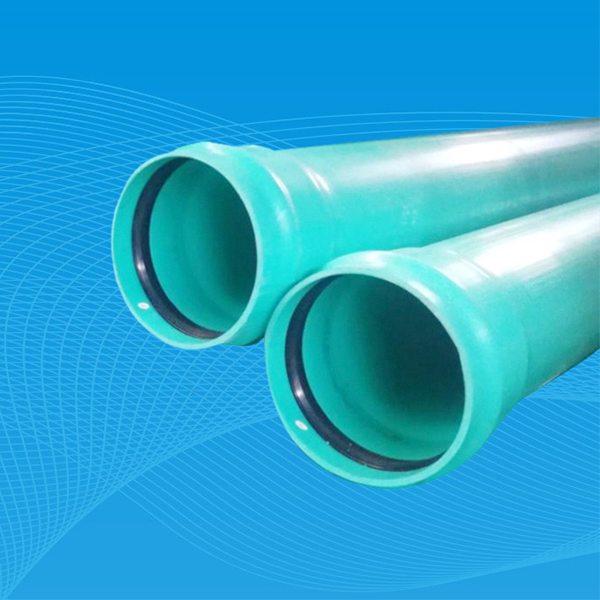

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Трубные системы напольного отопления из PE-RT

Трубные системы напольного отопления из PE-RT -

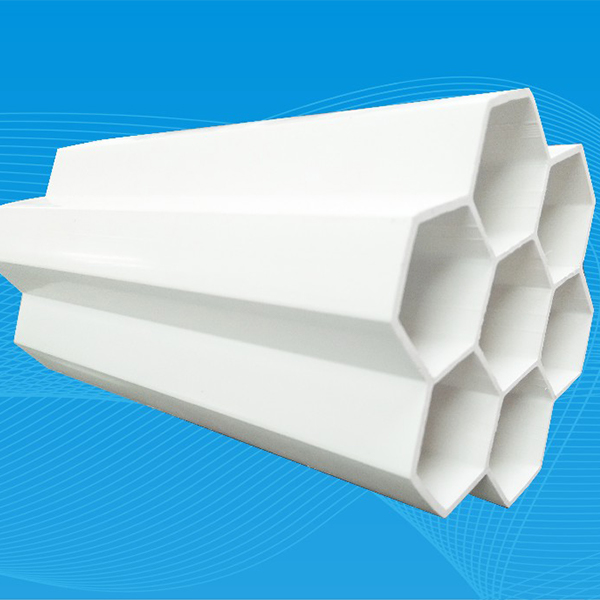

Двухслойные трубы с осевыми пустотами

Двухслойные трубы с осевыми пустотами -

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE -

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ

Связанный поиск

Связанный поиск- Основные страны-покупатели прямых труб для водоснабжения из пвх-u

- Поставщики изолированных труб pert ii из китая

- Поставщики dn1½ тройников из китая

- Комплектующие для труб пвх для электропроводки

- Цена на трубу из нержавеющей стали 316l

- Основные страны-покупатели для тройников dn50

- Производители труб для фидерной воды из пвх-м в китае

- Поставщики труб из нержавеющей стали aisi 304l из китая

- Цены на фланцы выпуска 2015 года

- Труба пвх для электропроводки гладкая