Завод по производству глухих труб из полиэтилена

В последнее время наблюдается повышенный интерес к производству глухих труб из полиэтилена. Многие начинают с ошибочного предположения, что это простой процесс, требующий минимальных вложений и усилий. Это не так. За кажущейся простотой скрывается целый комплекс инженерных задач, связанных с материалами, технологиями и, конечно, контролем качества. Мы постараемся разобраться в ключевых аспектах этой области, поделившись опытом, накопленным за годы работы в сфере пластиковых решений.

Основные вызовы при производстве труб

Первый вопрос, который встает сразу – выбор марки полиэтилена. Просто 'полиэтилен' – это слишком общее понятие. Полиэтилен высокой плотности (HDPE), низкого давления (LDPE) и линейного низкомолекулярного полиэтилена (LLDPE) – это три совершенно разных материала, требующие разных технологических подходов. Часто клиенты выбирают материал, исходя из самых общих представлений о его свойствах, не учитывая конкретные условия эксплуатации – давление, температуру, агрессивность среды. Это приводит к проблемам с прочностью, долговечностью и, как следствие, к претензиям. Мы неоднократно сталкивались с ситуациями, когда трубы, изготовленные из 'неподходящего' полимера, быстро выходили из строя, несмотря на кажущиеся соответствие техническим требованиям.

Еще один важный аспект – геометрия трубы. Глухие трубы, в отличие от обычных, требуют высокой точности изготовления. Даже небольшие отклонения от заданных размеров могут привести к проблемам при монтаже и эксплуатации, особенно в сложных инженерных сетях. Оптимизация геометрии под конкретные задачи, будь то системы водоснабжения, канализации или защиты кабеля, — это задача, требующая профессионального подхода и опыта. Мы часто сотрудничаем с проектировщиками, чтобы совместно разрабатывать оптимальные решения, учитывающие все факторы – от нагрузок на трубу до требований к герметичности соединений.

Проблемы с обуглением и деградацией полимера

При высоких температурах и длительном воздействии ультрафиолета полиэтилен подвержен деградации и обуглению. Это особенно актуально для труб, эксплуатируемых в агрессивных средах или на открытом воздухе. Обугление приводит к ухудшению механических свойств и снижению долговечности трубы. Чтобы решить эту проблему, используют различные добавки – антиоксиданты, УФ-стабилизаторы, пигменты. Выбор конкретного состава зависит от условий эксплуатации и требований к качеству трубы. Наши лаборатории проводят регулярные испытания на устойчивость к деградации, чтобы гарантировать долговечность продукции.

Важно понимать, что не все добавки одинаково эффективны. Неправильный выбор может привести к непредсказуемым последствиям – ухудшению адгезии полимера к армирующим элементам, изменению цвета трубы, снижению прочности. Поэтому мы тщательно подходим к выбору добавок и проводим все необходимые испытания перед запуском новых партий продукции.

Технологические особенности производства

Существует несколько основных технологий производства глухих труб из полиэтилена: экструзия, прессование и ротационное формование. Экструзия – наиболее распространенный метод, позволяющий получать трубы различного диаметра и толщины стенки. Прессование используется для производства труб большого диаметра, а ротационное формование – для изготовления труб с высокой степенью однородности и равномерности толщины стенки. Выбор технологии зависит от требуемых характеристик трубы и объемов производства.

Мы используем современные экструдеры с точным контролем температуры и давления, что позволяет получать трубы с минимальными отклонениями от заданных размеров и свойств. Особое внимание уделяется контролю качества расплава полимера и процессу охлаждения трубы, чтобы предотвратить образование дефектов. Автоматизированная система контроля позволяет отслеживать все параметры технологического процесса в режиме реального времени и оперативно реагировать на любые отклонения.

Важность системы охлаждения

Система охлаждения в процессе экструзии играет ключевую роль в формировании структуры полимера и, как следствие, в его механических свойствах. Слишком быстрая или, наоборот, слишком медленная охлаждение может привести к образованию внутренних напряжений и снижению прочности трубы. Мы используем жидкостное охлаждение с регулируемой температурой и расходом, что позволяет точно контролировать процесс охлаждения и получать трубы с оптимальными свойствами. Наша система охлаждения интегрирована с системой контроля температуры расплава, что обеспечивает еще более точный контроль над процессом.

Не стоит недооценивать важность правильного выбора хладагента для системы охлаждения. Разные хладагенты имеют разные теплофизические свойства и могут влиять на структуру полимера. Мы тщательно выбираем хладагент, исходя из требований к качеству трубы и условий эксплуатации.

Контроль качества и сертификация

Строгий контроль качества на всех этапах производства – залог долговечности и надежности глухих труб из полиэтилена. Мы используем современное лабораторное оборудование для проведения широкого спектра испытаний – на прочность, растяжение, ударную вязкость, водонепроницаемость, химическую стойкость. Все трубы, выпущенные нашими производственными линиями, проходят обязательный контроль качества перед отправкой клиенту.

Мы работаем в соответствии с международными стандартами качества (ISO 9001) и имеем сертификаты соответствия на продукцию, соответствующие требованиям различных нормативных документов. Наша лаборатория имеет аккредитацию, что гарантирует достоверность результатов испытаний. Регулярные аудиты и проверки позволяют нам поддерживать высокий уровень качества продукции и соответствовать требованиям клиентов.

Проблемы с герметичностью шва

Герметичность шва при сварке полиэтиленовых труб – важный параметр, особенно при использовании в системах высокого давления. Негерметичность может привести к утечкам и аварийным ситуациям. Мы используем различные методы сварки – электросварку, ультразвуковую сварку, сварку с применением нагревательных элементов. Выбор метода сварки зависит от типа полимера, диаметра трубы и требуемой герметичности шва.

Обеспечение герметичности шва – это сложный процесс, требующий высокой квалификации сварщика и использования современного оборудования. Мы проводим регулярное обучение сварщиков и используем автоматизированные системы контроля качества шва, чтобы гарантировать герметичность продукции. Очень часто проблема возникает из-за неправильного подбора параметров сварки или использования неподходящих расходных материалов.

Анализ ошибок и извлеченные уроки

Не обошлось без ошибок и неудачных попыток. Помню один случай, когда мы запустили партию труб из полиэтилена ПНД, но не учли влияние атмосферных условий на их долговечность. После нескольких месяцев эксплуатации клиенты получили жалобы на ухудшение характеристик и растрескивание. Пришлось разбираться в причинах, проводить дополнительные испытания и в итоге внести изменения в технологический процесс и состав полимера. Этот опыт научил нас более тщательно подходить к анализу всех факторов, влияющих на долговечность продукции. Сейчас, прежде чем запускать новую партию, мы проводим более детальный анализ условий эксплуатации и используем более устойчивые к внешним факторам материалы.

Еще одна ошибка была связана с неверным выбором марки УФ-стабилизатора. Изначально мы использовали стабилизатор, который оказался неэффективным при длительном воздействии ультрафиолета. Это привело к ухудшению механических свойств и снижению долговечности труб. Мы потратили много времени на поиск и тестирование альтернативных стабилизаторов, прежде чем нашли оптимальный вариант.

В заключение хочется сказать, что производство глухих труб из полиэтилена – это не просто производство, а сложный инженерный процесс, требующий глубоких знаний, опыта и постоянного совершенствования. Мы продолжаем изучать новые технологии и материалы, чтобы предлагать нашим клиентам продукцию высочайшего качества и надежности. Для нас важна не только продажа труб, но и предоставление комплексного решения, включающего проектирование, производство и монтаж.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

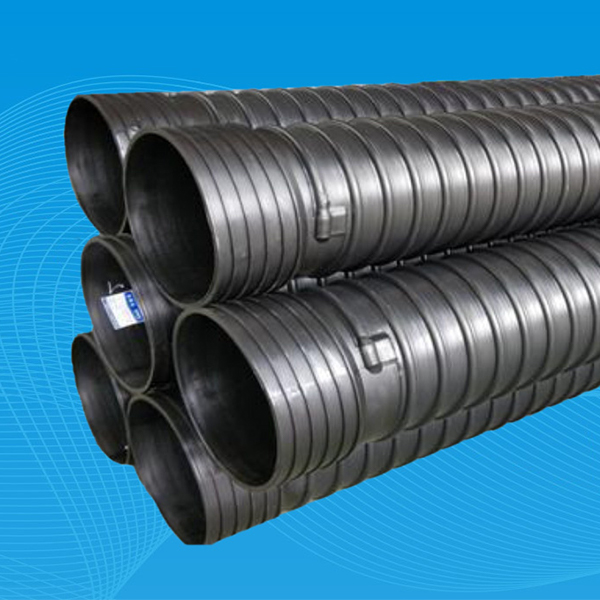

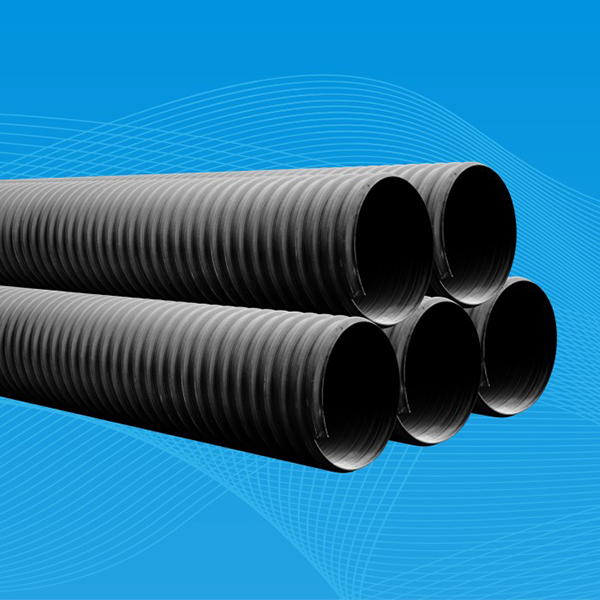

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

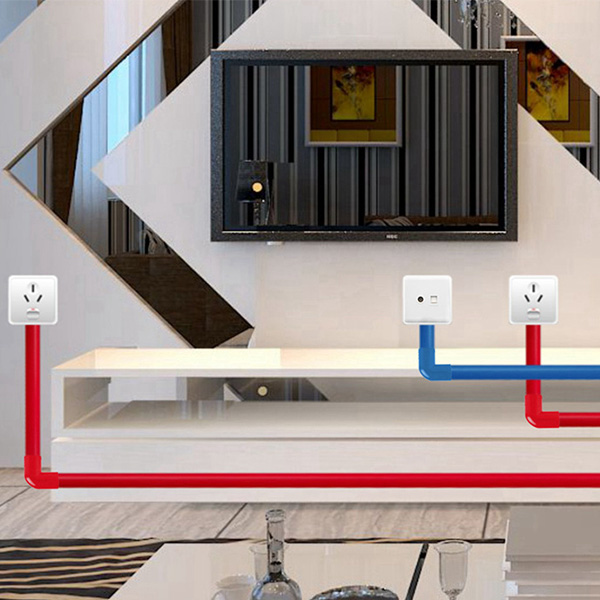

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

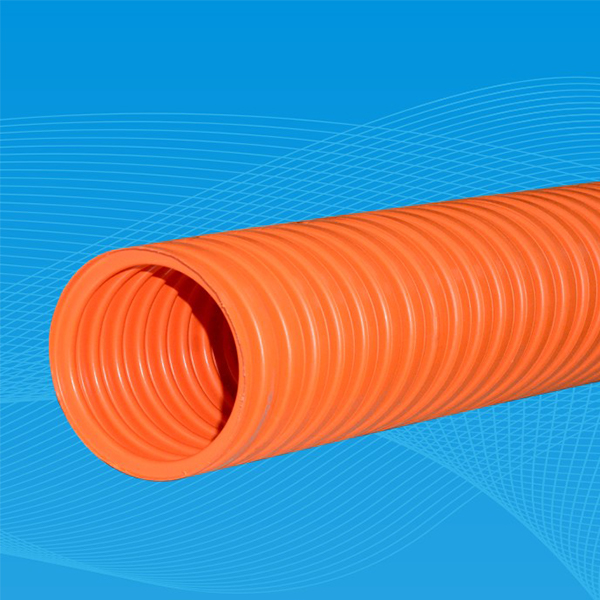

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

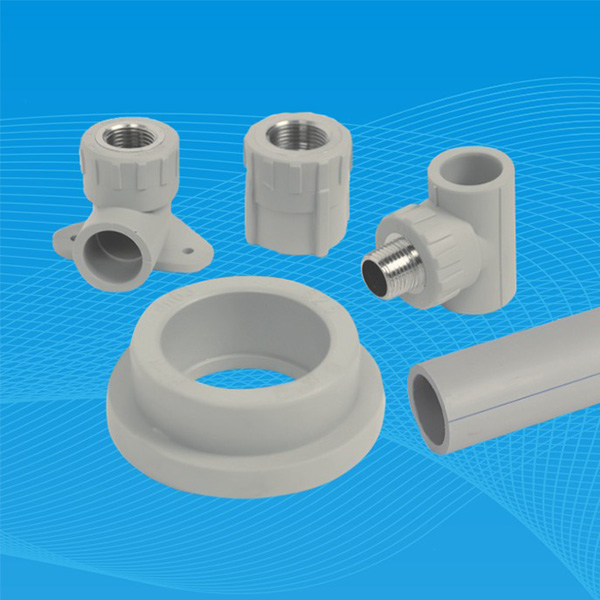

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

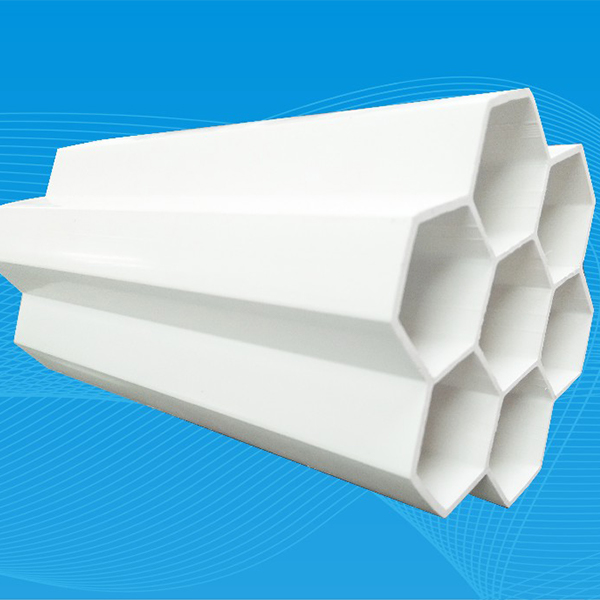

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

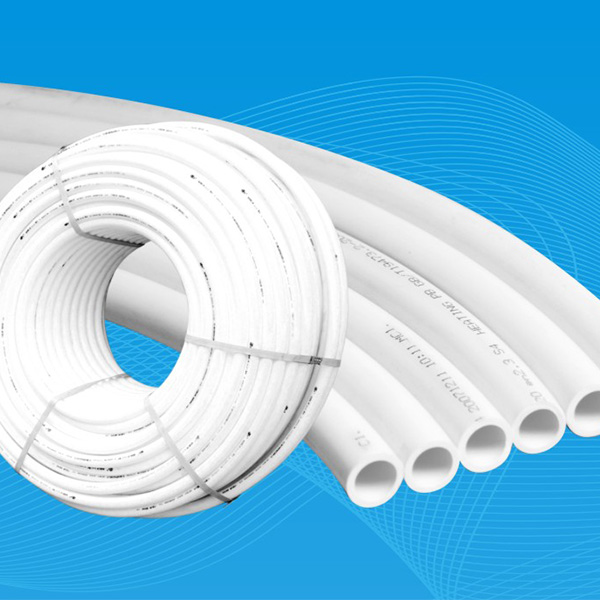

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

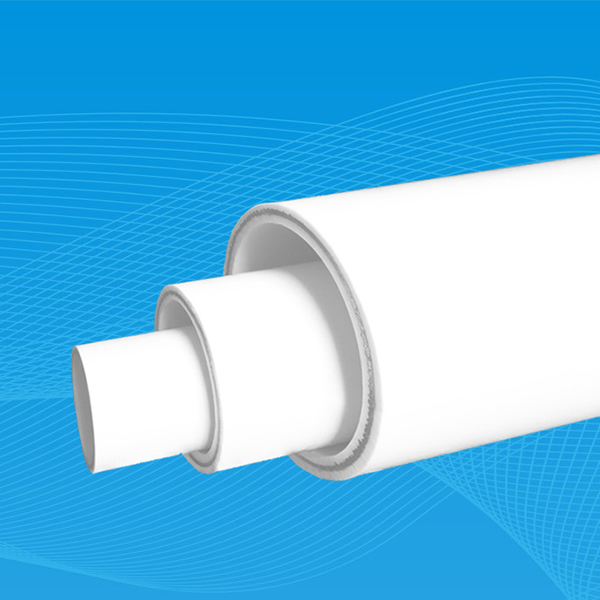

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

Спиральные трубы из PE с армированием стальной лентой

Спиральные трубы из PE с армированием стальной лентой -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Связанный поиск

Связанный поиск- Поставщики стандартных фланцев гост 33259

- Производители отводов по гост

- Основные покупатели раструбных колен

- Завод по производству клея для резьбы пвх

- Ведущие покупатели клея пвх для дренажа в китае

- Производители электрических рукавов из пвх

- Цены на стальные плоские фланцы из китая

- Поставщики пвх девять отверстий решетчатые трубы из китая

- Поставщики отводов из углеродистой стали из китая

- Производители отводов dn3