Завод по производству водопроводных труб ppr

Производство водопроводных труб PPR – это, на первый взгляд, довольно простая задача. В интернете полно информации о технологиях, оборудовании, материалах. Но когда дело доходит до реальной работы, понимаешь, что за красивыми схемами и цифрами скрывается множество нюансов, которые могут существенно повлиять на качество и рентабельность производства. Говорят, что 'PPR - это просто', но вот насколько 'просто' - это вопрос другой. Я вот, по опыту, вижу, что многие недооценивают важность подготовки сырья и контроля качества на всех этапах, и это часто приводит к проблемам в дальнейшем.

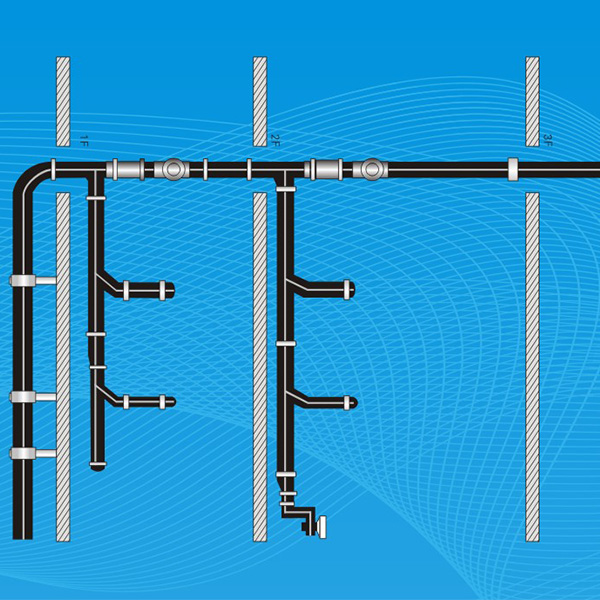

Основные этапы производства PPR труб

Конечно, процесс производства включает в себя несколько ключевых этапов: экструзию, термоформование, контроль качества, упаковку. Но каждый из этих этапов – это уже отдельная область знаний и опыта. Например, экструзия – это не просто выдавливание расплава ПВХ через фильеру. Это сложный процесс, требующий точного контроля температуры, давления и скорости подачи материала. Неправильные параметры могут привести к дефектам в трубе, таким как неоднородность структуры, трещины или неправильные размеры.

И вот тут часто возникает первая проблема – выбор экструдера. Нельзя просто купить самый дешевый вариант, ориентируясь только на цену. Важно учитывать производительность, надежность, а также возможность работы с различными марки ПВХ. Я видел много случаев, когда на экономии на экструдере потом приходилось очень дорого ремонтировать линию из-за постоянных поломок и дефектов продукции. И часто, общая стоимость владения более надежным и производительным экструдером оказывается ниже, чем у более дешевого.

Выбор сырья: критически важный аспект

Сырье – это, пожалуй, самый важный фактор, влияющий на качество готовой продукции. Не стоит экономить на качестве полимерного материала. Важно выбирать поставщиков, которые могут гарантировать стабильный состав и соответствие стандартам. В противном случае, даже самый современный экструдер не сможет компенсировать недостатки сырья.

Я помню один случай, когда у нас возникли проблемы с коррозией труб. Оказалось, что поставщик сырья начал использовать более дешевый сорт полимера, который оказался не предназначен для использования в системах горячего водоснабжения. После этого пришлось пересматривать всю технологию производства и искать нового поставщика. Потеряли много времени и денег.

Контроль качества: гарантия надежности

Контроль качества должен осуществляться на всех этапах производства, а не только на конечном. Важно проводить регулярные проверки толщины стенки трубы, ее прочности на растяжение, устойчивости к давлению и другим параметрам. И, конечно же, не забывать о визуальном осмотре на наличие дефектов, таких как трещины, сколы или неоднородность цвета.

Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгеновский контроль и испытания на прочность. Это позволяет нам выявлять дефекты на ранней стадии и предотвращать выпуск бракованной продукции. Это, конечно, требует дополнительных затрат, но они окупаются за счет снижения количества рекламаций и повышения лояльности клиентов.

Особенности производства труб для разных систем

Необходимо учитывать, для какой именно системы предназначена труба. Для горячего водоснабжения требуются трубы, устойчивые к высоким температурам, а для холодной воды – трубы, устойчивые к низким температурам. Для систем с повышенным давлением требуются трубы с большей прочностью. От этого зависит не только выбор сырья, но и технологические параметры экструзии и термоформования.

Например, при производстве труб для систем отопления важно обеспечить их теплоизоляционные свойства. Для этого используются специальные добавки в полимерную смесь или наносится дополнительный слой теплоизоляции. Неправильно подобранная теплоизоляция может привести к повышенным теплопотерям и увеличению затрат на отопление.

Проблемы с термопластичными соединениями

Одним из самых сложных этапов производства PPR труб является изготовление термопластичных соединений. Это требует точного контроля температуры и давления, а также использования специальных фитингов. Некачественные соединения могут привести к протечкам и другим проблемам.

Мы сталкивались с проблемой деформации фитингов при термоформовании. Оказалось, что проблема заключалась в неправильном выборе материала для фитингов. После этого мы перешли на использование фитингов из более термостойкого материала, что позволило решить проблему.

Перспективы развития производства PPR труб

Рынок производства водопроводных труб PPR постоянно развивается. Появляются новые технологии, новые материалы, новые требования к качеству продукции. В будущем, я думаю, будет все больше внимания уделяться экологичности и энергоэффективности производства. Например, будет использоваться переработанный пластик или внедряться более энергосберегающие технологии.

А также, думаю, произойдет больше автоматизации и роботизации производственных процессов. Это позволит снизить затраты на рабочую силу и повысить производительность. Но главное – это не забывать о контроле качества и о том, что качество продукции – это залог успеха.

Наше производство и опыт

АО Кантай Пластик Технолоджи, основанная в 1999 году, обладает значительным опытом в области производства пластиковых строительных материалов, в том числе и PPR труб. Мы постоянно работаем над улучшением качества нашей продукции и внедрением новых технологий. Наш завод расположен в Чунчжоу, и мы ориентированы на удовлетворение потребностей наших клиентов. Более подробную информацию о нашей компании и продукции можно найти на нашем сайте: https://www.kangtaipipe.ru.

Мы стремимся не просто производить трубы, а предлагать комплексные решения для водоснабжения и отопления. Это включает в себя не только высокое качество продукции, но и профессиональную консультацию, оперативную доставку и надежную техническую поддержку. Наша команда готова помочь вам выбрать оптимальное решение для вашего проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

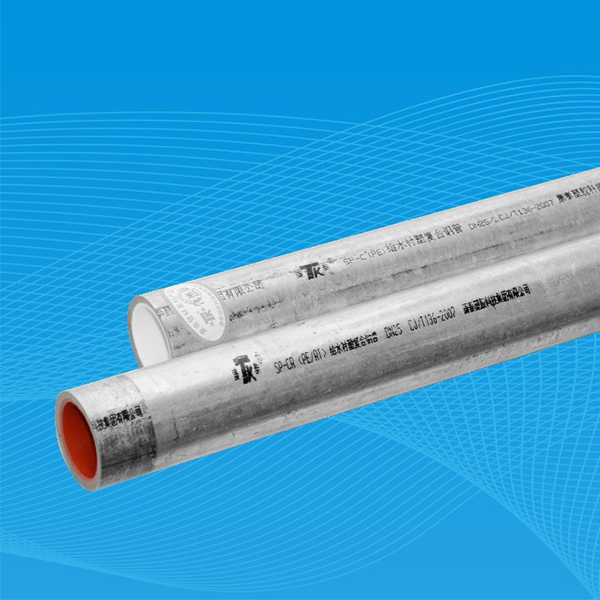

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов

Гофрированные гибкие трубы из нержавеющей стали для подключения газовых приборов -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

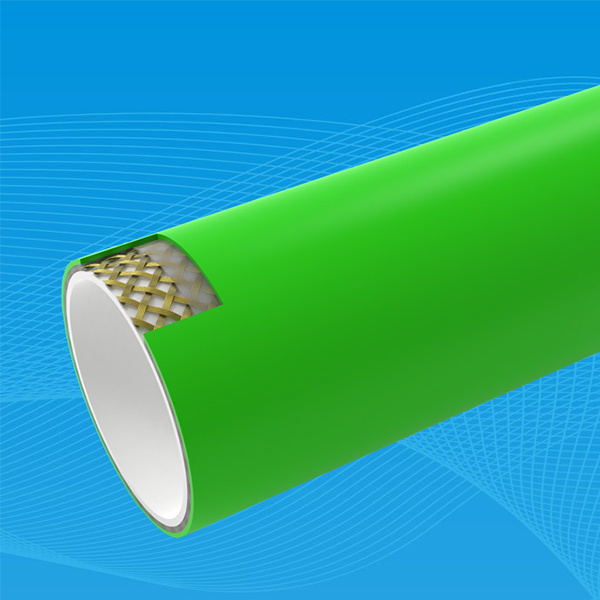

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

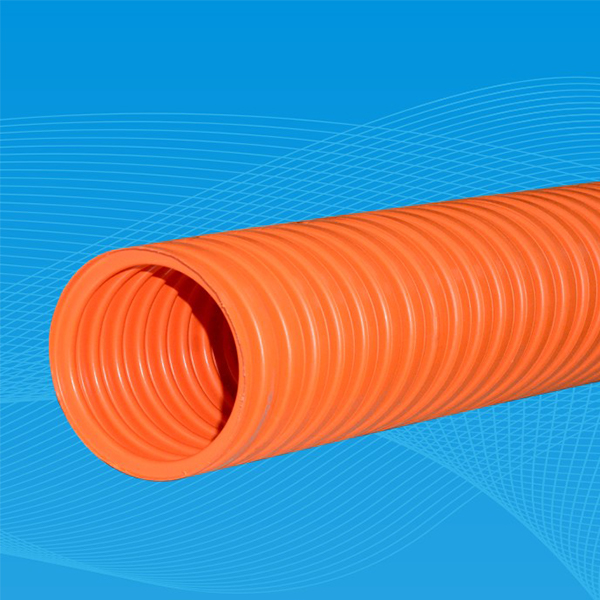

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

Экологичные водопроводные трубы из PE

Экологичные водопроводные трубы из PE -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Электротехнические трубы из CPVC

Электротехнические трубы из CPVC

Связанный поиск

Связанный поиск- Цена на тройник 2001

- Лучшие страны-покупатели тройников dn110 из китая

- Фитинги pe для термоплавкой сварки

- Цены на армированные кабельные защитные каналы из пвх

- Полипропиленовые тройники

- Производители силовых труб из upvc

- Производители водосточных труб из пвх в китае

- Основные покупатели водопроводной арматуры из ппр

- Тройник под

- Сравнение электромонтажных кабелепроводов из пнд и пвх