Завод по производству армированной стальной проволокой пэ шахтной трубы

Армированная стальная проволока для шахтных труб… Зачастую, когда говорят об этом, в голове сразу всплывают картинки огромных сталелитейных заводов и сложные технологические процессы. Но на деле, это не всегда так. Иногда дело сводится к оптимизации существующих процессов, подбору правильного сплава и, конечно, точному контролю качества. Во многих случаях, проблема не в технологиях как таковых, а в понимании нагрузки и ее распределения. За годы работы мы убедились, что подход к производству проволоки для шахтных труб должен быть комплексным и учитывать не только химический состав, но и механические свойства. В последнее время наблюдается возросший интерес к более прочным и долговечным вариантам, что, разумеется, требует постоянного совершенствования.

Что такое армированная проволока для шахтных труб и почему это важно?

Прежде чем углубляться в детали производства, важно понять, зачем вообще нужна проволока для шахтных труб, и какую роль играет армирование. Шахтные трубы, особенно в глубоких скважинах, подвергаются огромным нагрузкам – давлению грунта, высоким температурам, а также воздействию агрессивных сред. Проволока, армирующая стенки трубы, предотвращает ее деформацию и разрушение. Иными словами, она обеспечивает устойчивость всей конструкции. От качества и прочности этой проволоки напрямую зависит безопасность добычи полезных ископаемых. И это не преувеличение. Неправильный выбор материала или нарушение технологии могут привести к катастрофическим последствиям. Это, конечно, общая информация, но именно понимание этой важности мотивирует к серьезному подходу к производству.

Основные требования к армирующей проволоке

Какие требования предъявляются к проволоке для шахтных труб? Во-первых, это, конечно, высокая прочность на разрыв и растяжение. Во-вторых, хорошая пластичность, чтобы проволока не ломалась при изгибе и деформации трубы. В-третьих, устойчивость к коррозии в условиях агрессивной среды – это критически важно, особенно в шахтах, где присутствует влага и различные химические элементы. Разумеется, и химический состав должен соответствовать требованиям, чтобы обеспечить необходимую устойчивость к температурным колебаниям и давлению.

Не стоит забывать и о точности размеров. Нестандартные размеры могут создать проблемы при монтаже и привести к снижению прочности конструкции. Даже небольшие отклонения в диаметре или толщине проволоки могут существенно повлиять на ее эффективность. Наш опыт показывает, что проблемы с размерами часто возникают из-за недостаточной точности обработки материала, особенно при производстве проволоки большого диаметра. Это, кстати, один из факторов, на который мы постоянно обращаем внимание в нашем производстве.

Важнейшим аспектом является контроль качества. Это включает в себя проверку химического состава, механических свойств, размеров и формы проволоки. Для этого используются различные методы и оборудование, такие как химический анализ, испытания на растяжение, ультразвуковая дефектоскопия и так далее. Мы в своей компании используем современные методы контроля качества, чтобы гарантировать, что наша проволока для шахтных труб соответствует всем требованиям и стандартам.

Технологии производства и выбор материалов

Производство проволоки для шахтных труб – сложный многоступенчатый процесс. В общих чертах он включает в себя подготовку металла, прокатку, навивку и термическую обработку. Качество каждого этапа влияет на конечный результат. Например, процесс прокатки требует строгого контроля температуры и скорости, чтобы избежать образования дефектов в материале. И вот здесь возникают разные подходы. Есть производители, которые используют только сталь одного сорта, а есть те, кто комбинирует различные сплавы для достижения оптимальных характеристик. На наш взгляд, второй подход более перспективный, но и более сложный в реализации.

Чаще всего для производства проволоки для шахтных труб используют высокоуглеродистую сталь, легированную различными элементами, такими как марганец, хром, никель и ванадий. Эти элементы улучшают прочность, пластичность и устойчивость к коррозии. Однако, выбор конкретного сплава зависит от условий эксплуатации трубы – от глубины залегания, температуры и состава грунта. Например, для работы в условиях высоких температур используют сплавы на основе никеля. Для работы в агрессивных средах – сплавы с высоким содержанием хрома и ванадия.

Нельзя не упомянуть и о роли автоматизации в производстве. Современные заводы используют автоматизированные линии прокатки и навивки, которые позволяют повысить производительность и снизить риск ошибок. Кроме того, автоматизация позволяет более точно контролировать процесс производства и обеспечивать стабильное качество продукции. Именно поэтому вкладываться в современное оборудование – это инвестиция в будущее.

Проблемы и решения в производстве

В процессе производства проволоки для шахтных труб неизбежно возникают различные проблемы. Одна из распространенных проблем – это образование трещин и дефектов в материале. Это может быть вызвано неправильной температурой прокатки, недостаточной пластичностью металла или наличием примесей в сплаве. Для решения этой проблемы необходимо тщательно контролировать все этапы производства и использовать современные методы контроля качества.

Другая проблема – это неравномерность диаметра проволоки. Это может быть вызвано неточностью работы оборудования или неправильной настройкой параметров прокатки. Для решения этой проблемы необходимо регулярно калибровать оборудование и использовать специальные приспособления для контроля диаметра проволоки. Наш опыт показывает, что автоматизированные системы контроля и коррекции диаметра – это эффективное решение. Мы долгое время использовали ручные методы контроля, но переход на автоматизированную систему значительно повысил качество нашей продукции.

Еще одна проблема – это коррозия проволоки. Особенно актуальна эта проблема для производства проволоки, предназначенной для работы в агрессивных средах. Для решения этой проблемы необходимо использовать специальные сплавы с высоким содержанием хрома и ванадия, а также применять защитные покрытия. Мы в своей компании используем гальваническое покрытие, которое обеспечивает дополнительную защиту от коррозии. Гальваническое покрытие - это проверенное временем решение, но современные технологии позволяют сделать его более эффективным и долговечным.

Кейс: оптимизация производства проволоки для конкретной шахты

Недавно мы работали над проектом по оптимизации производства проволоки для шахтных труб для конкретной шахты в Подмосковье. У шахты возникли проблемы с коррозией проволоки, что приводило к ее быстрому износу и необходимости частой замены. Мы провели анализ условий эксплуатации, химический анализ грунта и воды, а также изучили текущий процесс производства. В результате мы выявили несколько факторов, влияющих на коррозию – недостаточный состав сплава и неоптимальные условия термической обработки.

Мы предложили шахте использовать новый сплав с более высоким содержанием хрома и ванадия, а также изменить технологию термической обработки, чтобы повысить устойчивость проволоки к коррозии. Кроме того, мы разработали специальное защитное покрытие, которое обеспечивало дополнительную защиту от агрессивной среды. После внедрения наших рекомендаций коррозия проволоки значительно снизилась, что позволило увеличить срок ее службы и снизить затраты на обслуживание шахты. Это отличный пример того, как глубокое понимание проблемы и применение современных технологий могут решить даже самые сложные задачи.

При реализации этого проекта мы столкнулись с некоторыми трудностями, связанными с необходимостью адаптации оборудования и обучения персонала. Однако, благодаря слаженной работе команды и тесному сотрудничеству с шахтой, мы смогли преодолеть эти трудности и успешно реализовать проект. Это опыт, который мы будем использовать в будущих проектах.

Перспективы развития производства

На рынке проволоки для шахтных труб постоянно появляются новые требования. В частности, растет спрос на проволоку с улучшенными механическими свойствами, устойчивостью к высоким температурам и коррозии. Кроме того, все большую популярность приобретают новые материалы, такие как композитные материалы и сплавы на основе новых элементов. Мы в своей компании постоянно следим за новыми тенденциями в отрасли и инвестируем в исследования и разработки, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Особое внимание мы уделяем автоматизации производства и внедрению цифровых технологий. Это позволяет нам повысить производительность, снизить затраты и улучшить качество продукции. Мы также

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

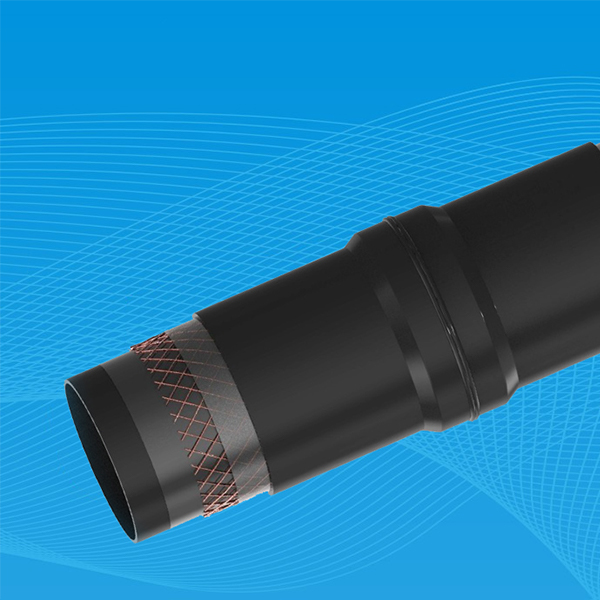

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H) -

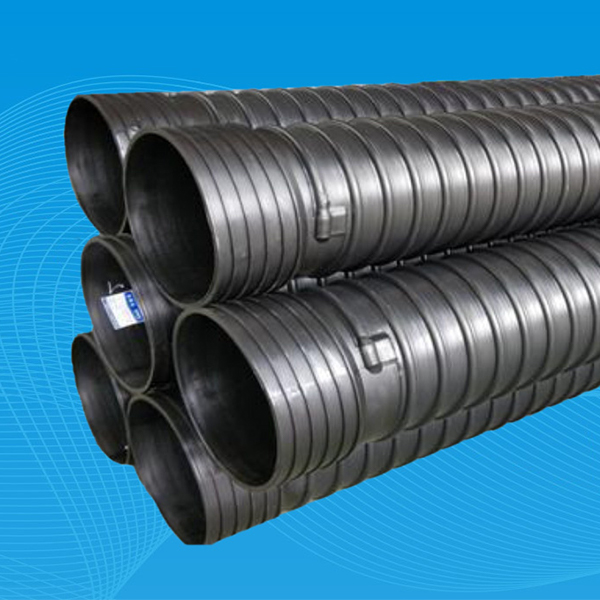

Гибкие трубы с армированием стальной лентой методом литья под давлением

Гибкие трубы с армированием стальной лентой методом литья под давлением -

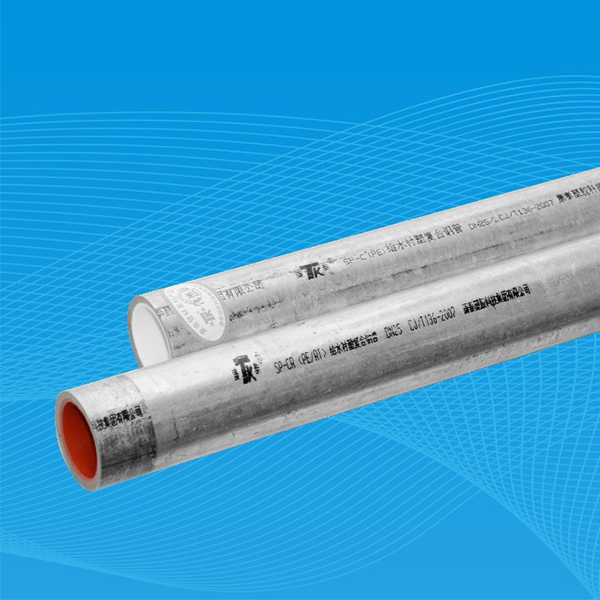

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

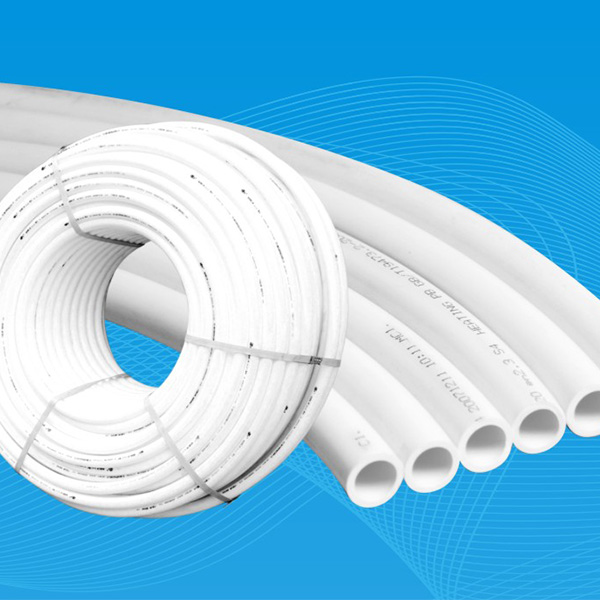

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

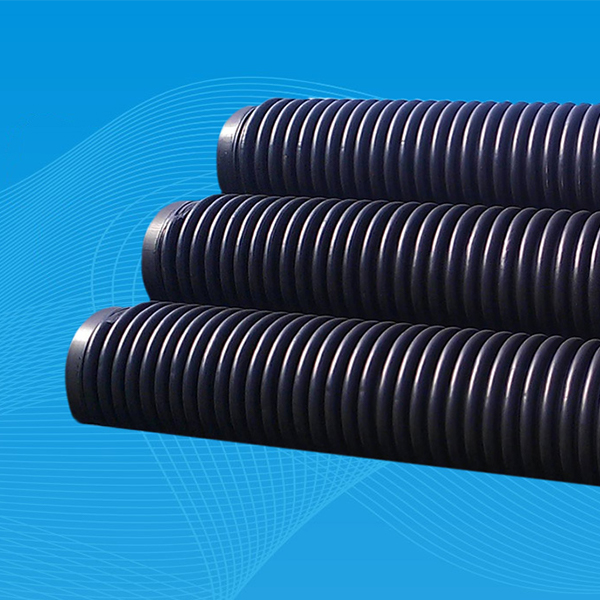

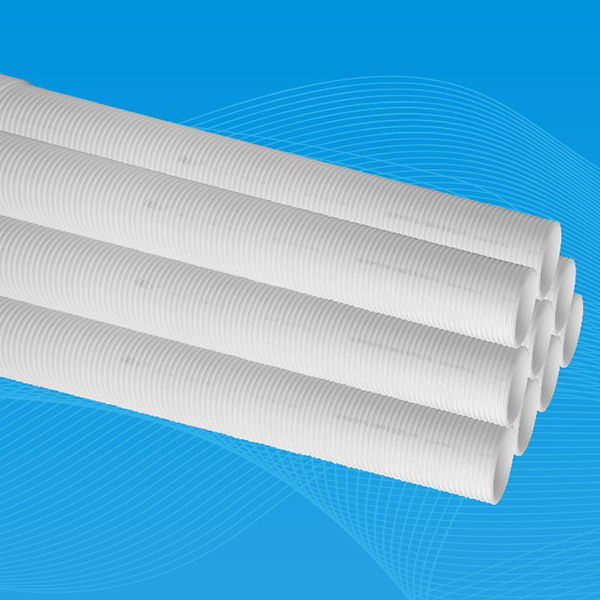

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

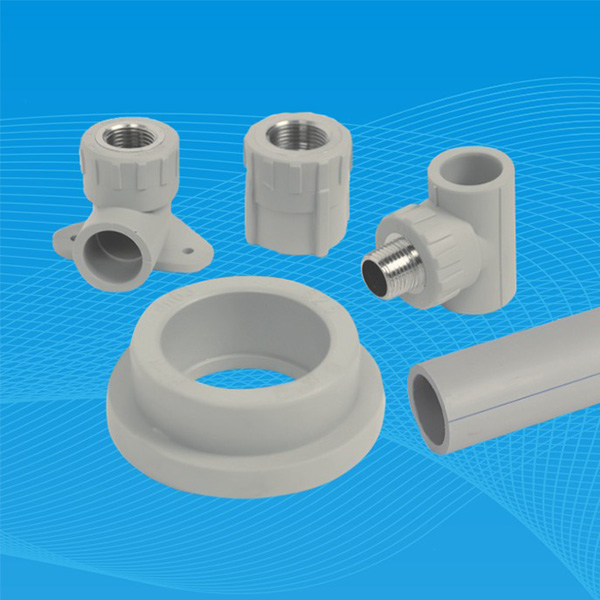

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

Усиленные шумопоглощающие системы вертикального водоотведения

Усиленные шумопоглощающие системы вертикального водоотведения -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения -

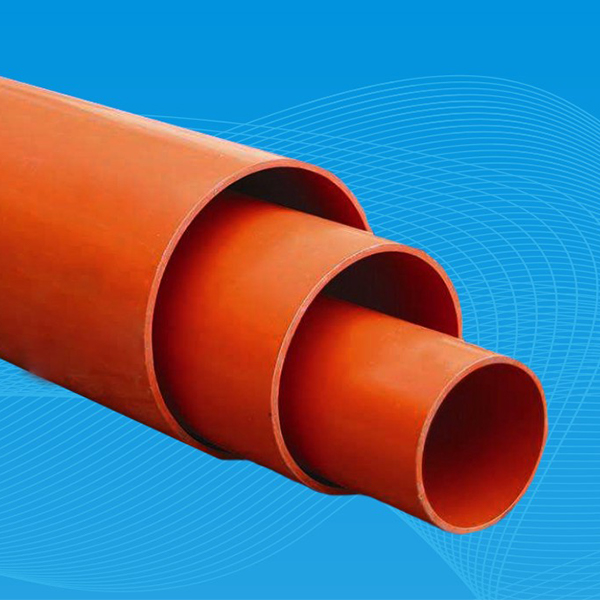

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения

Связанный поиск

Связанный поиск- Фланцы под

- Производитель труб из полиэтиленовой стальной проволоки

- Поставщики тройников dn20

- Ведущие поставщики отводов 45° из китая

- Основные покупатели стандартных отводов гост

- Запорный клапан ppr

- Поставщики тройников dn1 из китая

- Ведущие страны-покупатели тройников dn32 из китая

- Ведущие покупатели труб из нержавеющей стали aisi 304

- Цена фланца dn100