Завод композитной трубы из полиэтилена

Часто слышу, как на рынке говорят о композитных трубах из полиэтилена как о панацее от всех проблем трубопроводов. И это, конечно, не совсем так. Многие подходы, особенно на ранних этапах, были просто попытками 'украсить' старые решения. Я работаю в этой сфере довольно давно, и видел немало экспериментов – от неудачных до действительно интересных. Постараюсь поделиться не только общими тенденциями, но и деталями, которые, на мой взгляд, важны для понимания всего процесса.

Что такое современные композитные трубы и зачем они нужны?

Начну с базового: композитная труба из полиэтилена – это не просто полиэтиленовый шов. Это многослойная конструкция, где полиэтилен (обычно ПЭ-100) служит внешней оболочкой, обеспечивая прочность и устойчивость к внешним воздействиям, а внутренний слой может быть выполнен из различных материалов, например, полиуретана или других полимеров, для улучшения гидродинамических свойств или повышения устойчивости к коррозии. Причем, это не просто наложение слоев, а сложный процесс их сплавления и формирования единой структуры. Идея проста – соединить долговечность полиэтилена с другими функциональными свойствами.

Основное преимущество – высокая коррозионная стойкость. Это критически важно для трубопроводов, работающих в агрессивных средах – в промышленных предприятиях, в сельском хозяйстве, для транспортировки сточных вод. Но это еще не все. Композитные трубы легче стальных, что упрощает транспортировку и монтаж. И, что немаловажно, они обладают хорошими демпфирующими свойствами, снижая шум при протекании жидкости. Но, повторюсь, не все решения одинаково эффективны.

Технологический процесс изготовления: от рецептуры до готового изделия

Процесс производства композитных труб из полиэтилена достаточно сложный и многоступенчатый. В самом начале – выбор полимерных материалов и определение их оптимального соотношения. Это не просто 'смешивание', а калибровка, добавление модификаторов, антиоксидантов, красителей и т.д. Рецептура зависит от требуемых характеристик трубы – прочности, гибкости, устойчивости к определенным химическим веществам.

Далее идет экструзия – процесс выдавливания расплава полимера через фильеру. Здесь ключевую роль играет точность контроля температуры, давления и скорости экструзии. После экструзии происходит охлаждение и выравнивание поверхности. Затем, слои полиэтилена и внутренних материалов формируются на специальном оборудовании с использованием различных технологий – например, спиральной экструзии, где слои формируются одновременно. Контроль качества на каждом этапе – обязательное условие. Некачественный слой может привести к дефектам готового изделия.

Еще один важный момент – ультразвуковой контроль. Он позволяет выявить дефекты в композитной структуре, которые не видны визуально. Это особенно важно для обеспечения герметичности трубы. Мы в АО Кантай Пластик Технолоджи уделяем этому особое внимание, используя современные системы ультразвукового контроля. Например, мы применяем методы, позволяющие определить не только наличие дефектов, но и их размеры и расположение.

Типичные проблемы и ошибки при производстве

И здесь не обошлось без опыта. Одна из распространенных проблем – это неравномерное распределение слоев в композитной структуре. Это может привести к снижению прочности трубы и увеличению риска разрушения. Причин может быть несколько: неправильный выбор рецептуры, неточные настройки оборудования, проблемы с охлаждением.

Еще одна ошибка – некачественное соединение слоев. Важно обеспечить полное сплавление слоев, чтобы избежать образования слабых мест. Это требует точного контроля температуры и давления при экструзии. В противном случае, труба может быть подвержена растрескиванию или отслоению слоев. Мы сталкивались с подобной проблемой при производстве труб для использования в агрессивных средах. Оказалось, что недостаточное время выдержки при сплавлении слоев приводило к образованию дефектов. Необходимо тщательно отслеживать этот параметр.

Примеры успешных и не очень проектов

Мы участвовали в проекте по поставке композитных труб из полиэтилена для системы очистки сточных вод на одном из крупных промышленных предприятий. Проект был успешным. Трубы прослужили без нареканий более 10 лет. Главным фактором успеха, на мой взгляд, стала тщательная подготовка и выбор оптимальной рецептуры. Важно учитывать состав сточных вод, температуру, давление и другие параметры, чтобы подобрать подходящие материалы.

Однако, был и провал. Мы пытались использовать слишком дешевый полимер для изготовления труб для использования в холодных регионах. Результат – трубы быстро теряли эластичность и трескались при низких температурах. Это показывает, что экономия на материалах может обернуться большими затратами в будущем. Важно выбирать качественные материалы, соответствующие условиям эксплуатации.

Тенденции развития рынка и перспективы

Рынок композитных труб из полиэтилена постоянно развивается. Сейчас активно разрабатываются новые материалы и технологии, которые позволяют улучшить характеристики труб – повысить прочность, устойчивость к высоким температурам и давлению, увеличить срок службы. Также растет спрос на трубы с интегрированными датчиками для мониторинга состояния трубопровода. Это позволяет выявлять дефекты на ранней стадии и предотвращать аварии.

АО Кантай Пластик Технолоджи следит за всеми этими тенденциями и постоянно совершенствует свои технологии. Мы уверены, что композитные трубы из полиэтилена будут играть все более важную роль в развитии инфраструктуры в различных отраслях промышленности. Ну, а для нас это значит, что нам предстоит еще много работы, чтобы соответствовать растущим требованиям рынка. И это, знаете ли, не всегда просто, но интересно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

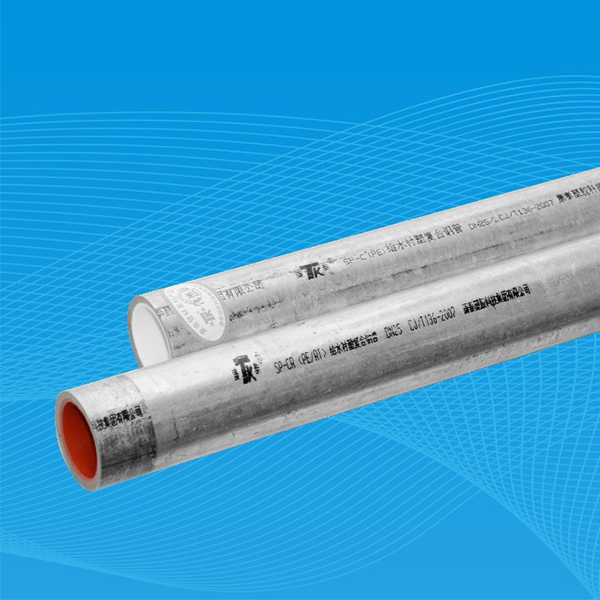

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

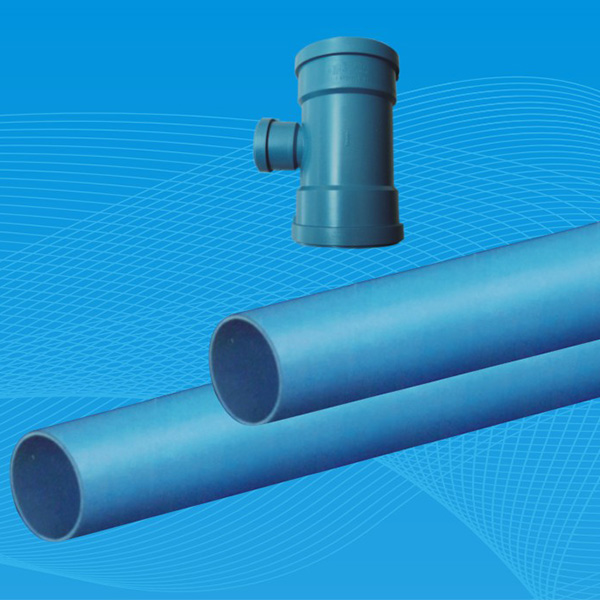

Трубопроводы водоотведения из PVC-U

Трубопроводы водоотведения из PVC-U -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

Трубные системы геотермальных тепловых насосов из PE

Трубные системы геотермальных тепловых насосов из PE -

Экологичные пластиковые смотровые колодцы

Экологичные пластиковые смотровые колодцы -

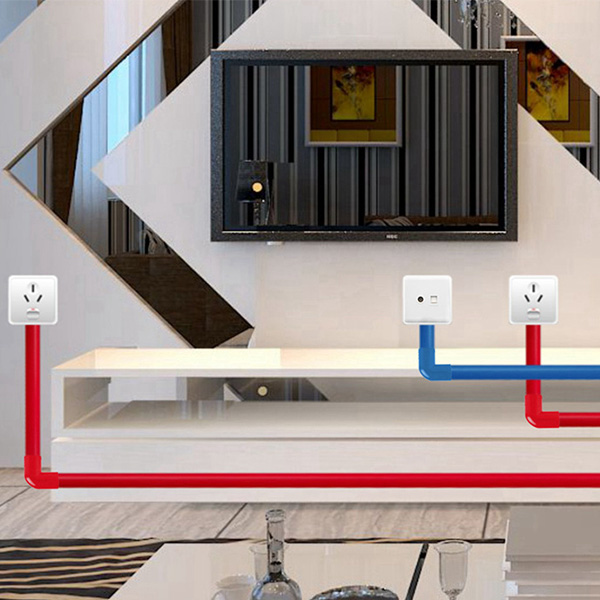

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

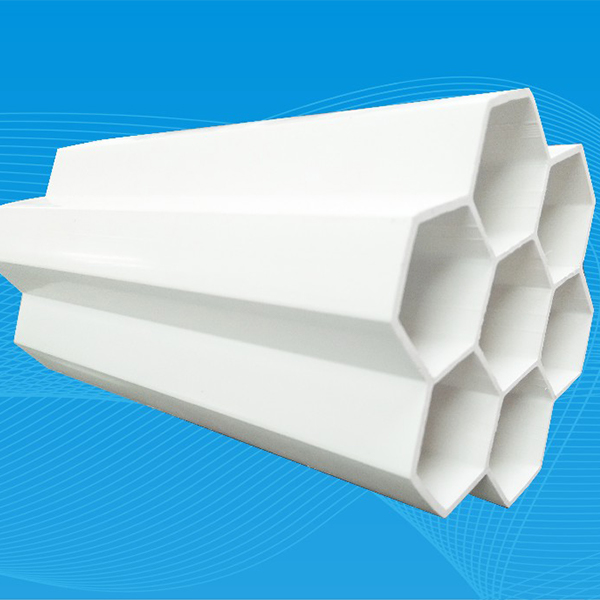

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

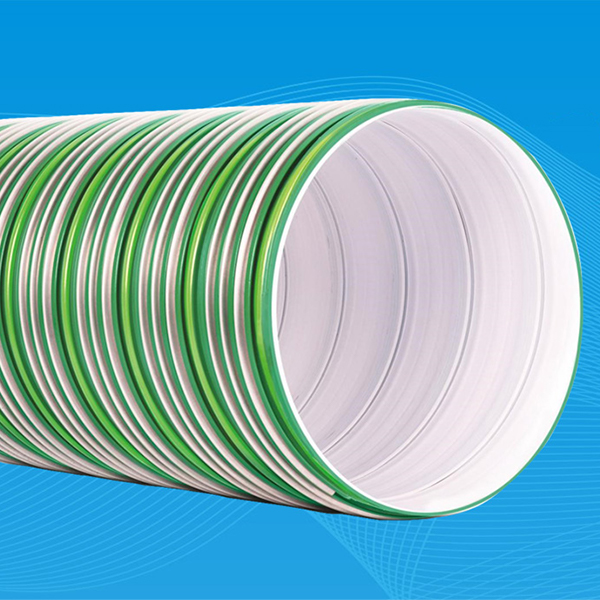

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

Подземные высокопрочные сталепластиковые трубы MPVE

Подземные высокопрочные сталепластиковые трубы MPVE

Связанный поиск

Связанный поиск- Китайская цена на гладкий пвх электромонтажный канал

- Производители труб пвх с четырьмя отверстиями в решетке в китае

- Поставщики силовых труб из хпвх из китая

- Завод по производству труб связи из полиэтилена

- Поставщики фитингов для полиэтиленовых труб водоснабжения

- Поставщики тройников dn25

- Ведущие покупатели электрических пвх-каналов 16 мм для электропроводки

- Основные покупатели фланцев номинального диаметра

- Поставщики dn4 локтей из китая

- Поставщики фланцев класса давления pn16 из китая