Завод колена

Завод колена – это не просто производство детали. Это целый комплекс инженерных задач, где на первый план выходят точность, прочность и, конечно, стоимость. Часто встречаются представления о том, что стандартные технологии универсальны, но это, как правило, заблуждение. Я работаю в этой сфере уже довольно давно, и могу сказать, что подход к изготовлению коленей сильно зависит от материала, геометрии и требуемых характеристик. Несколько лет назад мы столкнулись с ситуацией, когда… Давайте поговорим об этом подробнее.

Общие проблемы при производстве соединительных элементов

Первое, что приходит в голову – это выбор материала. Мы работаем с полипропиленом, полиэтиленом, ПВХ, а также с более техническими полимерами, вроде полиамида. Каждый материал требует своей технологии обработки, а некоторые – специфических инструментов. Проблема не только в выборе материала, но и в его однородности. Даже незначительное отклонение в составе может привести к серьезным проблемам при формовке или механической обработке. Мы периодически сталкиваемся с завышенными требованиями к чистоте сырья со стороны заказчиков, что увеличивает себестоимость готовой продукции. Например, один из наших заказчиков, крупный строительный холдинг, требовал практически идеальной однородности полипропилена для изготовления коленей для системы водоснабжения. Это, конечно, увеличило стоимость сырья, но позволило снизить количество брака и повысить надежность соединений.

Влияние геометрии на технологию

Форма колена, его угол наклона и размеры – всё это напрямую влияет на выбор метода производства. Например, для относительно простых колен с небольшим углом можно использовать литье под давлением. Это самый распространенный и экономичный способ. Однако, при сложных геометриях, с внутренними полостями или выступающими элементами, придется прибегать к более дорогостоящим технологиям, таким как экструзия или механическая обработка. Мы много работаем с экструзией для изготовления длинных коленей из полимерной трубки. Проблема здесь – поддержание стабильного качества материала и точности геометрии на всей длине детали. Несколько раз нам приходилось переделывать партии из-за небольших отклонений в диаметре или толщине стенки.

Точность и контроль качества – основа надежности

Точность – это критически важный параметр для коленей, особенно если они используются в системах, где требуется герметичность и надежность соединения. Недостаточная точность может привести к протечкам, снижению прочности и даже к разрушению системы. В нашем случае, мы используем 3D-сканирование и координатно-измерительные машины для контроля геометрии готовых деталей. Это позволяет выявить даже незначительные отклонения, которые могут быть незаметны при визуальном осмотре. Очень часто возникает проблема с контролем качества соединений, особенно при использовании литьевого метода. Нам приходилось разрабатывать специальные методы контроля адгезии пристыковки, чтобы избежать отслоения деталей.

Опыт работы с различными материалами

Как я уже упоминал, мы работаем с разными полимерами. Каждый из них имеет свои особенности и требует индивидуального подхода. Например, при работе с полиамидом важно учитывать его высокую термическую стабильность и устойчивость к химическим воздействиям. Это особенно важно при изготовлении коленей для систем, работающих в агрессивных средах. Полипропилен – более дешевый вариант, но он менее устойчив к высоким температурам и может деформироваться под воздействием солнечных лучей. В последние годы мы все чаще используем полиэтилен высокой плотности (HDPE) для изготовления коленей для систем полива. Он обладает хорошей прочностью и устойчивостью к ультрафиолетовому излучению. Но это только одно из направлений. Как, например, оптимизировать процесс обжимки на пластиковые трубы, чтобы избежать повреждения материала?

Литье под давлением: оптимизация процесса

Литье под давлением – это самый популярный способ производства коленей из полимеров. Однако, оптимизация этого процесса – это задача, требующая глубоких знаний и опыта. Важно правильно подобрать параметры литья, такие как температура расплава, давление и время выдержки, чтобы избежать дефектов, таких как деформация, трещины и образование водяных замков. Нам приходилось много экспериментировать с различными параметрами, чтобы добиться оптимального результата для конкретного материала и геометрии детали. Однажды мы потратили несколько недель на оптимизацию процесса литья коленей из поликарбоната, чтобы снизить количество дефектов и увеличить производительность.

Экструзия: преимущества и недостатки

Экструзия – это хороший способ производства длинных коленей из полимерной трубки. Преимущество этого метода в том, что он позволяет получить детали с высокой точностью размеров и гладкой поверхностью. Однако, экструзия не подходит для изготовления сложных геометрий. Кроме того, при экструзии может возникать проблема с равномерностью толщины стенки. Мы решаем эту проблему, используя специальные экструдеры с регулируемой подачей материала и контролируя температуру экструзии. Иногда возникают проблемы с усадкой материала при охлаждении, что приводит к деформации детали. Для борьбы с этим, мы используем специальные охлаждающие средства и контролируем скорость охлаждения.

Будущие тенденции и перспективы

В будущем, я думаю, мы увидим все больше использования 3D-печати для изготовления прототипов и малосерийных партий коленей. Это позволит быстрее и дешевле создавать новые детали и тестировать их на соответствие требованиям заказчика. Также, мы будем все больше использовать новые материалы, такие как композитные полимеры, которые обладают высокой прочностью и легкостью. Ключевым направлением является автоматизация производства. Мы инвестируем в современные робототехнические комплексы для обработки и контроля качества деталей. Автоматизация позволит нам повысить производительность и снизить трудозатраты. В целом, рынок коленей постоянно развивается, и мы стараемся следить за новыми тенденциями и технологиями, чтобы оставаться конкурентоспособными.

АО Кантай Пластик Технолоджи

https://www.kangtaipipe.ru

АО Кантай Пластик Технолоджи было основано в июне 1999 года. В августе 2023 года она была переименована из Группы компаний Кантай Пластик Технолоджи в АО Кантай Пластик Технолоджи. Компания расположена в живописном китайском городе Чунчжоу и представляет собой крупное предприятие группы по производству пластиковых строительных материалов, которое специализируется на исследованиях и разработках, производстве и продажах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

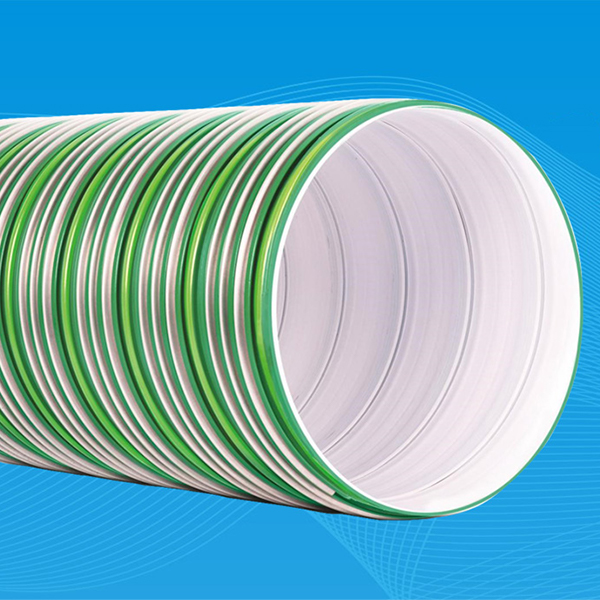

Спиральнокорусные трубы из ПЭ (профиль “Крафт”)

Спиральнокорусные трубы из ПЭ (профиль “Крафт”) -

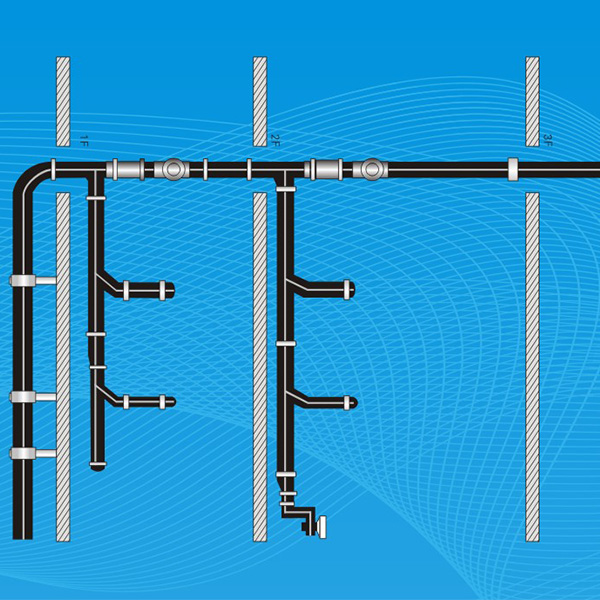

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

Трубные системы PPR с керамическим антибактериальным слоем Кантай

Трубные системы PPR с керамическим антибактериальным слоем Кантай -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

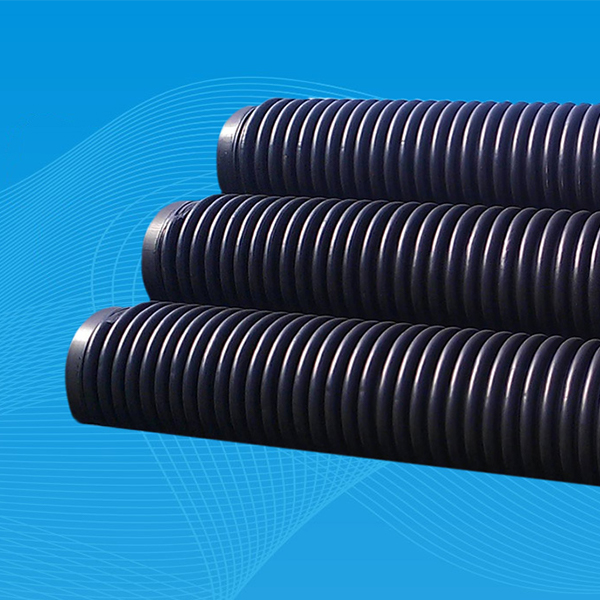

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

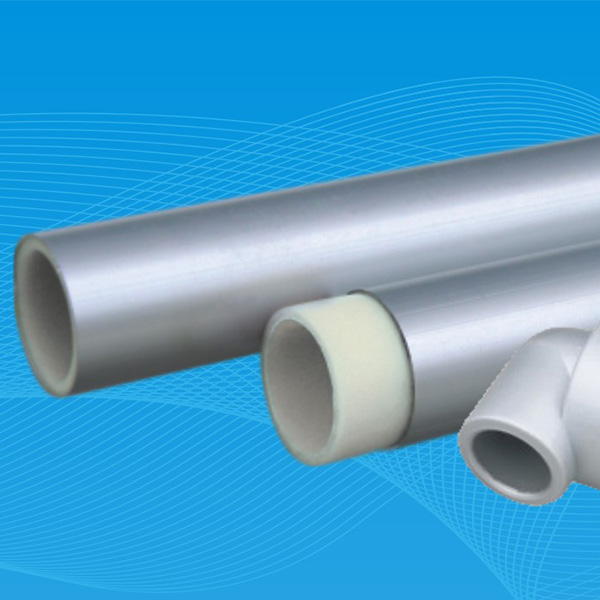

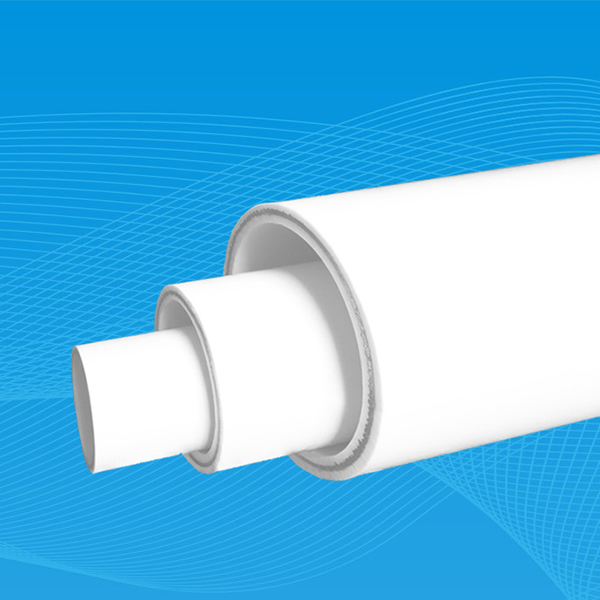

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

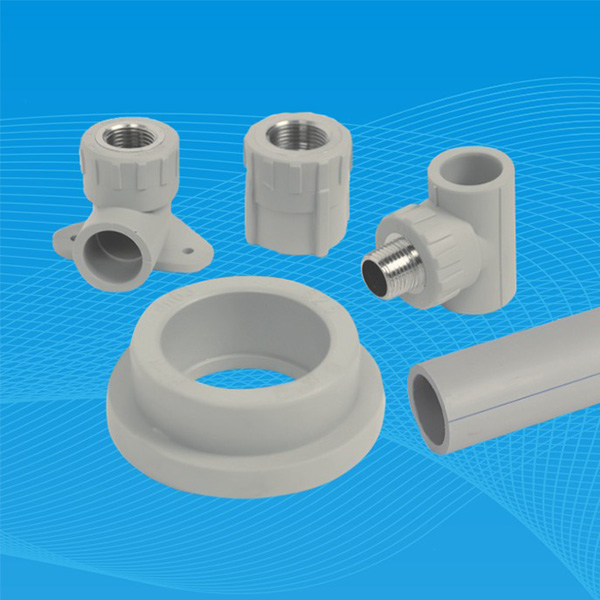

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S)

Фасонные части из нержавеющей стали с двойным прессовым соединением (тип S) -

Сталепластиковые трубные системы PSP

Сталепластиковые трубные системы PSP -

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R

Связанный поиск

Связанный поиск- Поставщики двустенной гофрированной трубы mpve

- Ведущие китайские покупатели труб пвх-u для подачи воды с развальцовкой

- Завод по производству 25 диаметров пвх труб для защиты кабеля

- Цена локтя dn5

- Цена на трубы из нержавеющей стали aisi 316 в китае

- Китайские производители фитингов для полиэтиленовых бесшумных труб

- Цена тройника дренажного

- Основные страны-покупатели труб из полиэтилена для горнодобывающей промышленности

- Производители труб пвх-uh водоснабжения o-flare в китае

- Клей для pvc