Завод звукопоглощающих труб из пвх

Многие считают, что производство труб звукопоглощающих из ПВХ – это достаточно простая задача, почти стандартный процесс. И, знаете, в теории – да, схема понятная. Но на практике, особенно если речь идет о действительно качественных изделиях, возникает куча нюансов, которые часто упускают из виду. Не просто экструзия ПВХ, а сложная оптимизация состава, контроль параметров процесса, а потом и сертификация – вот где кроется настоящая головная боль. И все это – ради улучшения акустических характеристик, а не просто создания трубы.

Первичный состав и его влияние на акустические свойства

Начнем с самого главного – с рецептуры. Просто ПВХ недостаточно. Для достижения нужной поглощающей способности в состав добавляют различные наполнители и модификаторы. Наиболее распространены минеральные наполнители, такие как тальк, каолин, мел. Но это только основа. Часто добавляют специальные полимерные добавки, влияющие на пористость материала. Вот тут и начинается самое интересное. Очень легко допустить ошибку в пропорциях, и тогда вместо звукопоглощения получите хрупкий, легко разрушающийся материал. Мы однажды потратили месяцы на разработку рецептуры, а в итоге выкинули тонны брака. Проблема была в недостаточном контроле дисперсности наполнителей. Это критически важно для равномерного распределения компонентов внутри матрицы ПВХ.

Важно понимать, что тип ПВХ тоже имеет значение. Мы в основном используем ПВХ с высоким содержанием хлора, он дает более стабильные характеристики при различных температурах и влажности, что особенно важно для наружного применения. И это не просто так, а потому что, как вы знаете, влажность – это главный враг долговечности, а значит, и акустических свойств. Помню, один заказчик требовал максимально дешевый материал, и мы пытались использовать ПВХ более низкого качества. В итоге трубы быстро деформировались и потеряли свои свойства. Это, конечно, подрывает доверие к производителю и, в конечном итоге, увеличивает затраты.

Технологический процесс: экструзия и контроль качества

Экструзия – это, конечно, хорошо, но не все так просто, как кажется. Температура экструдера, скорость вращения шнека, давление – все эти параметры напрямую влияют на качество трубы. Особенно важен контроль температуры в зоне охлаждения. Слишком быстрое охлаждение приводит к образованию внутренних напряжений и трещин. Слишком медленное – к ухудшению механических свойств. Мы используем систему автоматического контроля температуры и давления, но даже с ней необходимо постоянное наблюдение и корректировка параметров в зависимости от конкретного состава.

Далее – контроль качества. Это не просто визуальный осмотр. Мы используем различные методы испытаний: на прочность, на гибкость, на водонепроницаемость, на акустические характеристики (согласно ГОСТ). Иногда приходится прибегать к разрушающим испытаниям, чтобы выявить скрытые дефекты. Самый сложный момент – это контроль пористости. Иногда сложно получить равномерную пористость по всей толщине трубы. И это, опять же, влияет на ее звукопоглощающие свойства. В таких случаях приходится использовать специальные методы обработки материала.

Особенности обработки поверхности для улучшения акустических характеристик

Иногда, для достижения максимального эффекта, требуется дополнительная обработка поверхности трубы. Например, нанесение микрорельефа или создание перфорации. Это увеличивает площадь поверхности, что, в свою очередь, улучшает звукопоглощение. Мы экспериментировали с различными методами обработки, включая лазерную гравировку и химическую обработку. Наилучшие результаты мы получили при использовании лазерной гравировки, так как это позволяет создать наиболее равномерный и контролируемый микрорельеф. Однако, этот способ увеличивает стоимость производства.

Реальные примеры применения и возникшие проблемы

Самый интересный проект, над которым мы работали – это акустическая облицовка спортивного зала. Требования были очень жесткие: высокая звукопоглощающая способность, огнестойкость, долговечность. Мы использовали специальную рецептуру ПВХ с добавлением минеральных наполнителей и огнезащитных добавок. Трубы были выполнены в белом цвете, чтобы не влиять на освещение зала. При монтаже возникла проблема с соединением труб. Оказалось, что стандартные соединители не подходят для нашего материала. Пришлось разработать специальные соединители, которые обеспечивали надежное и герметичное соединение. В итоге проект был реализован успешно, и спортивный зал получил отличную акустику. Это хороший пример того, что даже при наличии опыта, всегда можно столкнуться с неожиданными проблемами, и нужно быть готовым к их решению.

Кроме того, часто встречается проблема с адгезией. Сложно добиться хорошего сцепления между трубами и другими материалами при монтаже. Мы используем специальные клеи и герметики, которые обеспечивают надежное крепление. Однако, иногда приходится прибегать к механическим креплениям – например, к защелкам или кронштейнам. Это увеличивает стоимость монтажа, но гарантирует надежность соединения.

Будущее производства труб звукопоглощающих из ПВХ: инновации и тенденции

Сейчас активно развиваются новые технологии производства труб звукопоглощающих из ПВХ. В частности, это использование 3D-печати и аддитивных технологий. Это позволяет создавать трубы сложной формы с заданными акустическими свойствами. Еще одна перспективная тенденция – это использование биоразлагаемых наполнителей. Это позволит снизить негативное воздействие на окружающую среду. Мы в настоящее время изучаем возможности использования таких наполнителей, но пока что это только на стадии эксперимента.

Нам кажется, что в будущем роль труб звукопоглощающих из ПВХ будет только расти. Они все чаще используются в различных сферах: в строительстве, в транспорте, в промышленности. И, безусловно, будет развиваться технология их производства. Но, несмотря на все инновации, основа остается прежней – качественный состав, тщательный контроль процесса и профессиональный подход к делу.

О компании АО Кантай Пластик Технолоджи

АО Кантай Пластик Технолоджи, основанная в 1999 году, специализируется на производстве пластиковых строительных материалов, включая трубы звукопоглощающие из ПВХ. Компания, расположенная в Чунчжоу, Ч???, активно инвестирует в исследования и разработки, стремясь предложить своим клиентам самые современные и эффективные решения. Благодаря многолетнему опыту работы и применению передовых технологий, АО Кантай Пластик Технолоджи зарекомендовала себя как надежный поставщик качественных материалов.

Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Мы стремимся к долгосрочному сотрудничеству с нашими клиентами и готовы предложить индивидуальные решения, соответствующие их потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

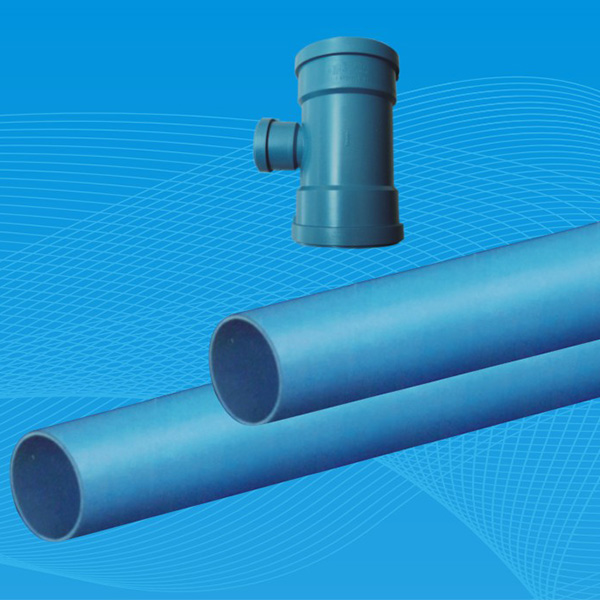

Фасонные части с интегрированным уплотнительным зажимным кольцом

Фасонные части с интегрированным уплотнительным зажимным кольцом -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

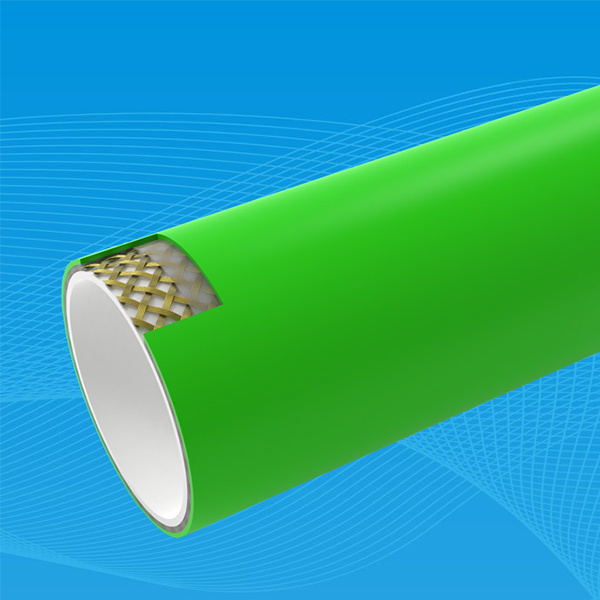

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

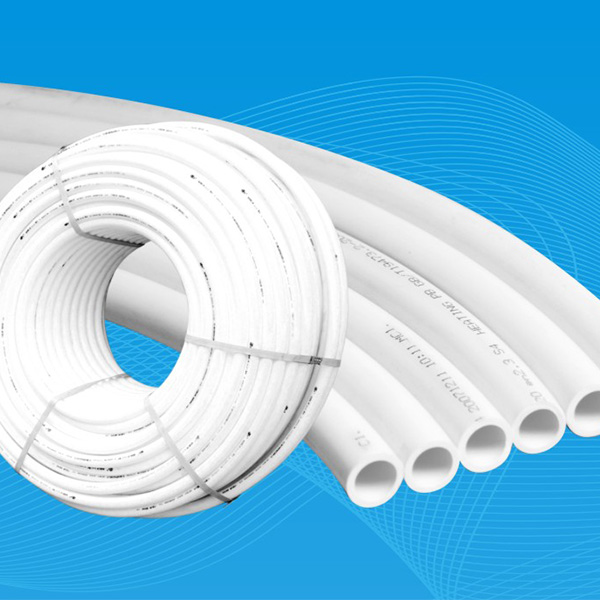

Трубные системы напольного отопления из PE-Xa

Трубные системы напольного отопления из PE-Xa -

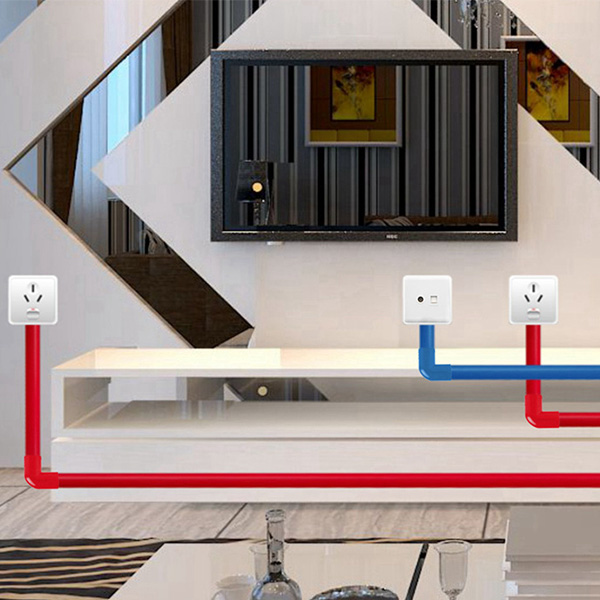

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой

Бытовые электротехнические трубы из ПВХ с красной/синей огнезащитой -

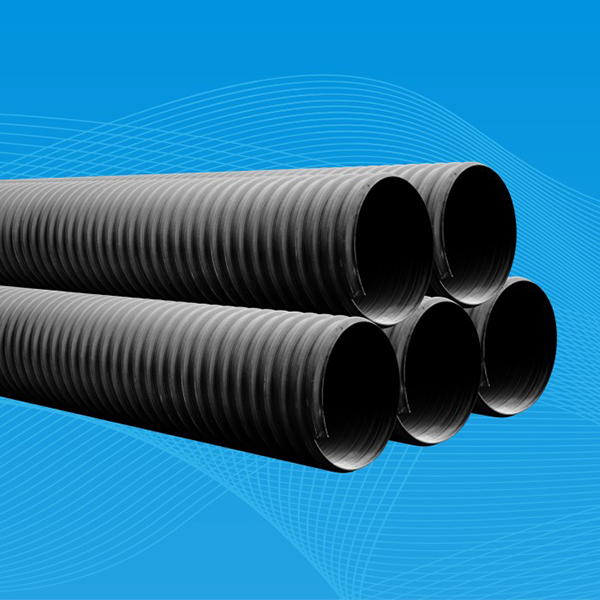

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип В) -

Фасонные части из нержавеющей стали под сварку

Фасонные части из нержавеющей стали под сварку -

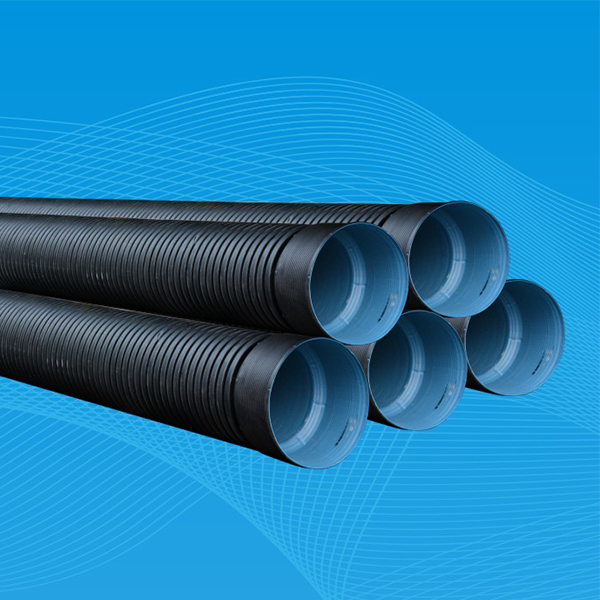

Двухслойные гофрированные трубы для канализации из HDPE

Двухслойные гофрированные трубы для канализации из HDPE -

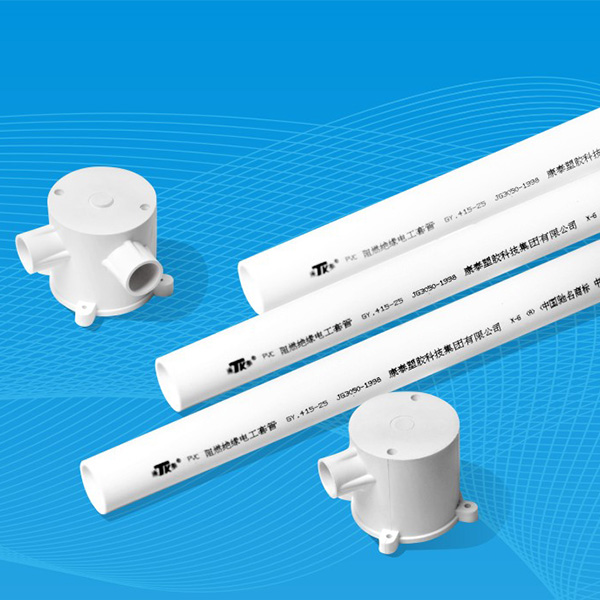

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

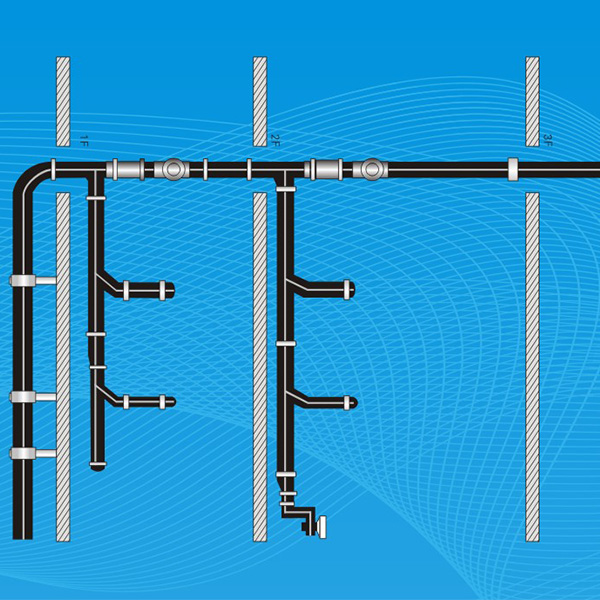

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

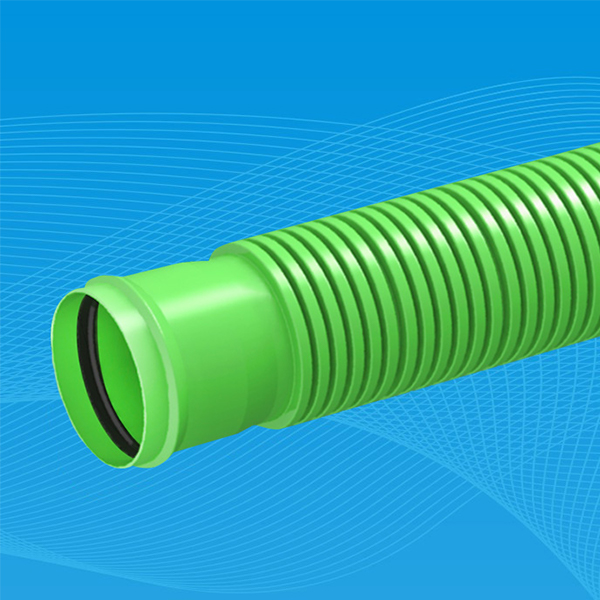

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Связанный поиск

Связанный поиск- Поставщики dn20 стальных фланцев из китая

- Поставщики полиэтиленовых труб с семью отверстиями

- Цена пластикового смотрового колодца

- Завод тройников dn2

- Производители стальных скелетных труб из полиэтилена

- Основные покупатели полиэтиленовых труб для водоснабжения по госту

- Цена углового проходного колодца в китае

- Цена тройника dn50

- Китайские фитинги для труб из полиэтилена горячего плавления цена

- Цена трубы дымохода из нержавеющей стали aisi 304 в китае