Заводы по производству полиэтиленовых газовых труб

Люди часто думают, что производство труб для газа – это просто заливаем пластика и получаем готовый продукт. Но на деле всё гораздо сложнее. Я занимаюсь этой темой уже более двадцати лет, и могу сказать, что секрет хороших труб – в точности технологических процессов, качестве сырья и, конечно, опыте персонала. Многие недооценивают важность контроля качества на каждом этапе – от подготовки полимера до финальной проверки готовой продукции. Недавно столкнулись с проблемой нестабильности характеристик экструзии, и это заставило нас пересмотреть некоторые аспекты производства. В этой статье я хотел бы поделиться некоторыми наблюдениями, опытом и, возможно, даже некоторыми ?спорами? из нашей практики.

Выбор полимера: не просто ПЭ

Обычно говорят о полиэтилене, но на самом деле выбор конкретного типа полиэтилена для производства полиэтиленовых газовых труб – это критически важный момент. Нельзя просто взять любой ПЭ и ожидать идеального результата. Нужны специальные марки – обычно это ПЭ 80 или ПЭ 100. ПЭ 80 гораздо дешевле, но у него меньшая прочность и, соответственно, меньший ресурс. ПЭ 100 дороже, но обеспечивает гораздо более надежную работу, особенно в условиях повышенного давления и агрессивных сред. Часто возникает вопрос, какой именно сорт выбрать, учитывая оптимальное соотношение цены и качества. И здесь нужно учитывать не только характеристики самого полимера, но и условия эксплуатации трубы – глубину залегания, состав грунта, ожидаемый срок службы. В нашей практике был случай, когда использовали ПЭ 80 для магистральной трубы, и через несколько лет она начала давать трещины. Пришлось переделывать, используя ПЭ 100. Очевидный вывод – экономия на сырье в долгосрочной перспективе может обойтись гораздо дороже.

Кроме того, важен контроль за поставляемым полимером. Даже если заявлены определенные характеристики, реальное качество может отличаться. Мы часто проводим собственное тестирование партии полимера перед использованием в производстве. Проверяем молекулярный вес, степень кристалличности, содержание примесей. Это позволяет избежать многих проблем в дальнейшем. Нельзя полагаться только на сертификат поставщика – нужно подтверждать качество самостоятельно.

Не стоит забывать и о добавок. Антиоксиданты, стабилизаторы, УФ-фильтры – все эти добавки играют важную роль в обеспечении долговечности и устойчивости трубы к внешним воздействиям. Неправильный подбор добавок может привести к снижению прочности и ухудшению характеристик. Иногда даже небольшой переизбыток какой-либо добавки может вызвать непредсказуемые последствия. Например, при использовании антиоксидантов, неправильная концентрация может привести к ухудшению ударной вязкости полимера. Нужно внимательно изучать рекомендации производителей добавок и проводить собственные испытания.

Технологический процесс: экструзия под контролем

Процесс экструзии – это сердце производства полиэтиленовых газовых труб. Здесь все должно быть идеально откалибровано и контролироваться. Температура, давление, скорость подачи – все эти параметры напрямую влияют на качество трубы. Особенно важно соблюдать технологический режим при переходе от одного диаметра трубы к другому или при изменении толщины стенки. Неправильное изменение параметров может привести к образованию дефектов, таких как разрывы, трещины или неравномерность стенки. В прошлом мы часто сталкивались с проблемой 'отрыва' полимера от формы, особенно при работе с полиэтиленом высокой плотности. Это требовало постоянной корректировки параметров экструзии и иногда даже замены формы. Теперь мы используем более современное оборудование и более сложные алгоритмы управления процессом, что позволяет значительно снизить количество брака.

Важный аспект – контроль за формой трубы. Вакуум и давление в форме должны быть равномерными по всей длине. Неравномерное распределение давления может привести к образованию деформаций и неровностей стенки. Мы используем сложные системы контроля формы трубы, которые позволяют выявлять дефекты на ранних стадиях производства. Не секрет, что идеальная геометрия – это залог долговечности и надежности трубы. Даже небольшая деформация может стать очагом концентрации напряжений и привести к разрушению трубы.

Особое внимание уделяем охлаждению трубы. Недостаточное охлаждение может привести к образованию внутренних напряжений и деформаций. Чрезмерное охлаждение, наоборот, может вызвать растрескивание полимера. Нужно найти оптимальный режим охлаждения, который обеспечивает равномерное затвердевание трубы без образования дефектов. В некоторых случаях для охлаждения используются специальные системы с использованием хладагентов, а в других – просто вода. Выбор системы охлаждения зависит от типа полимера и требуемых характеристик трубы.

Контроль качества: без компромиссов

Контроль качества – это не просто формальность, это гарантия надежности и долговечности нашей продукции. На каждом этапе производства проводятся различные проверки. Сырье, полуфабрикаты, готовая продукция – все проходит строгий контроль. Используем как ручные методы, так и автоматизированные системы контроля. В частности, проводим испытания на прочность на растяжение, ударную вязкость, водостойкость, устойчивость к химическим веществам. Кроме того, проводим визуальный осмотр на предмет дефектов поверхности.

В последнее время мы все чаще используем неразрушающие методы контроля, такие как ультразвуковая дефектоскопия и рентгенография. Эти методы позволяют выявлять дефекты внутри трубы, которые не видны при визуальном осмотре. Например, мы регулярно проводим ультразвуковой контроль для обнаружения микротрещин и дефектов сварных швов. Это позволяет избежать серьезных проблем в будущем.

Иногда даже с тщательно разработанной системой контроля качества возникают проблемы. Например, мы сталкивались с ситуацией, когда дефектная труба проходила все проверки, но при эксплуатации в полевых условиях быстро разрушалась. Пришлось провести дополнительное расследование и выявить причину – неверная интерпретация результатов ультразвукового контроля. Это заставило нас пересмотреть наши методы контроля и внедрить более строгие стандарты.

Ошибки и извлеченные уроки

За годы работы в этой отрасли мы совершили немало ошибок. Самая большая ошибка – это недооценка важности контроля качества на всех этапах производства. Мы думали, что можно сэкономить на контроле, но в итоге это привело к большим финансовым потерям и репутационным рискам. Еще одна ошибка – это недостаточный учет условий эксплуатации трубы. Мы не всегда учитывали состав грунта, глубину залегания и другие факторы, которые могли повлиять на срок службы трубы. Нельзя производить трубы, не зная, где они будут использоваться. В противном случае, даже самая качественная труба может быстро выйти из строя.

В заключение хочу сказать, что производство полиэтиленовых газовых труб – это сложный и ответственный процесс, требующий опыта, знаний и постоянного контроля. Нельзя недооценивать важность выбора качественного сырья, соблюдения технологического режима и контроля качества на всех этапах производства. Только так можно обеспечить надежность и долговечность нашей продукции.

АО Кантай Пластик Технолоджи постоянно работает над улучшением качества своей продукции и внедрением новых технологий. Мы стремимся быть лидерами в этой области и предлагать нашим клиентам самые современные и надежные трубы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H)

Термосвариваемые трубы с армированием стальной сеткой для водоснабжения (тип SRTP-H) -

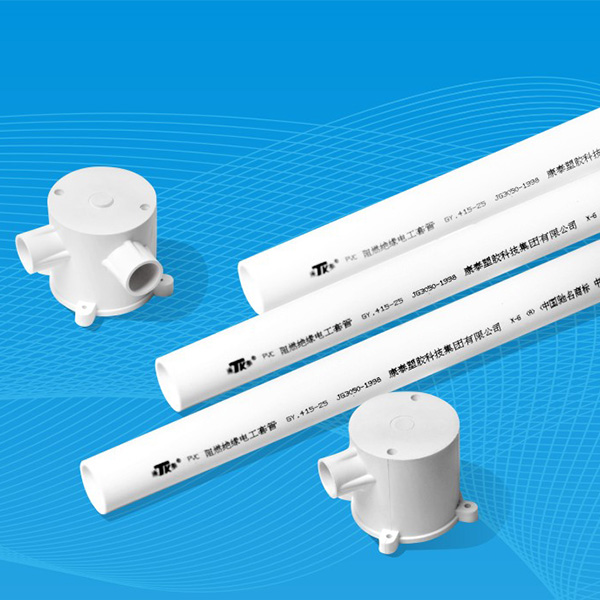

Безопасные электротехнические трубы из ПВХ

Безопасные электротехнические трубы из ПВХ -

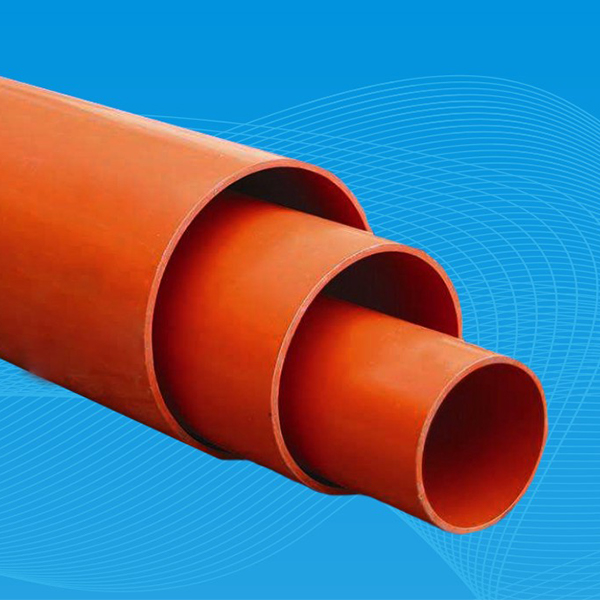

Электротехнические трубы из CPVC

Электротехнические трубы из CPVC -

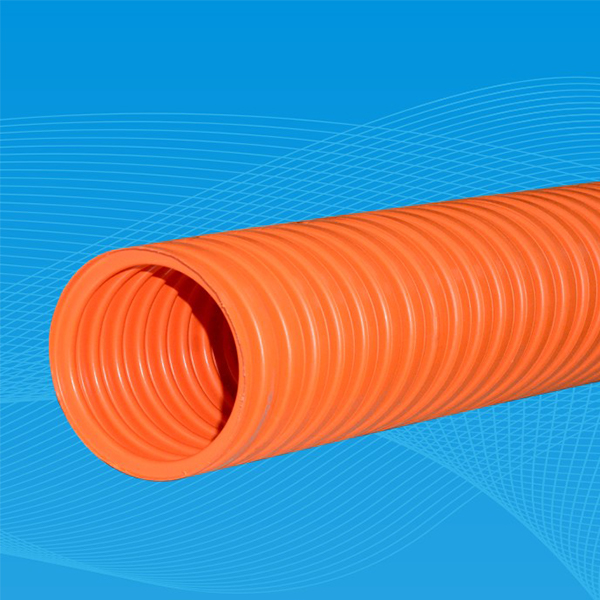

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А) -

Двухслойные гофрированные трубы из PVC-U

Двухслойные гофрированные трубы из PVC-U -

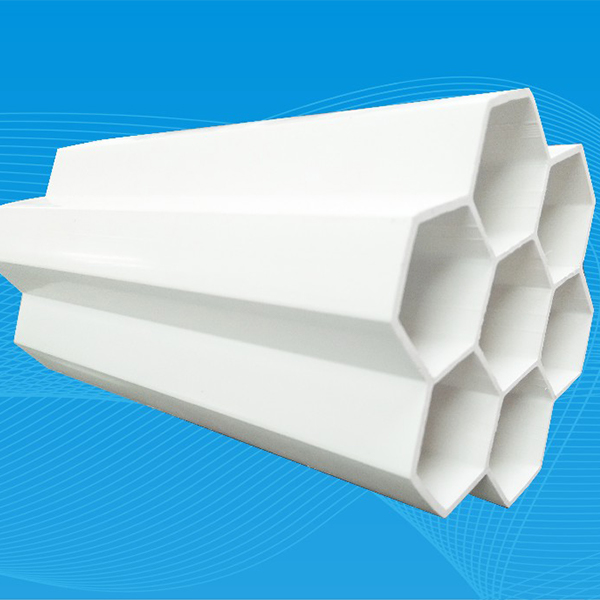

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

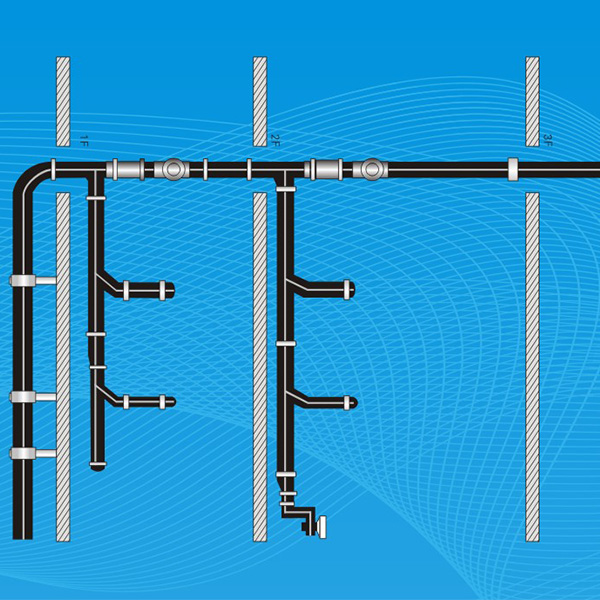

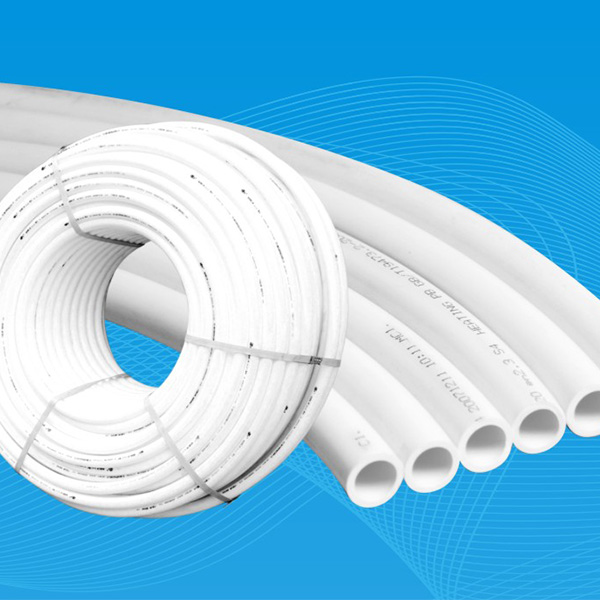

Трубные системы напольного отопления из PE-RT

Трубные системы напольного отопления из PE-RT -

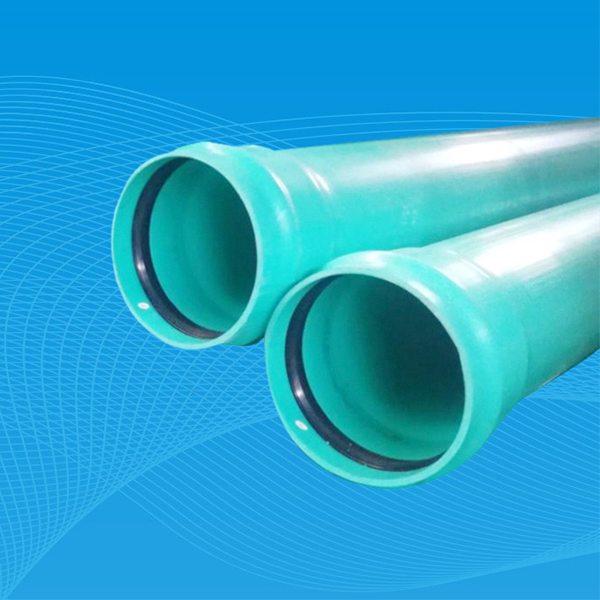

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения -

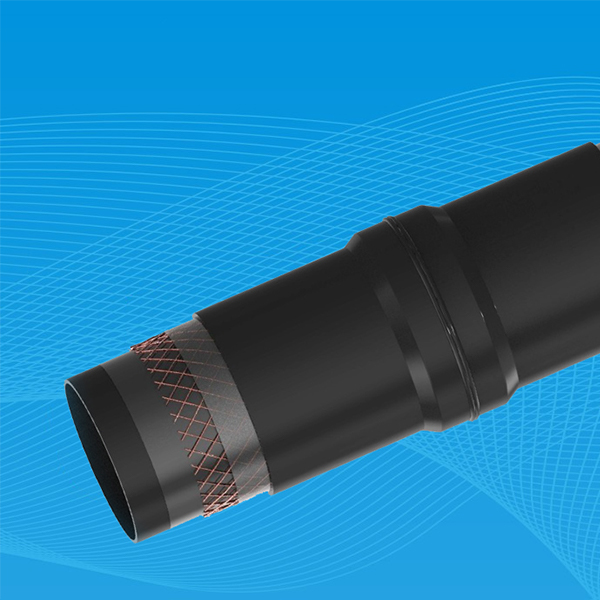

Композитные трубы со стальной сеткой (полиэтиленовые)

Композитные трубы со стальной сеткой (полиэтиленовые) -

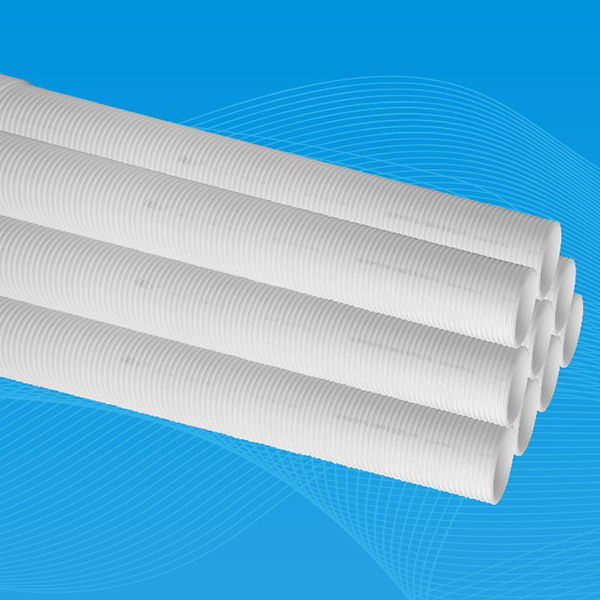

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

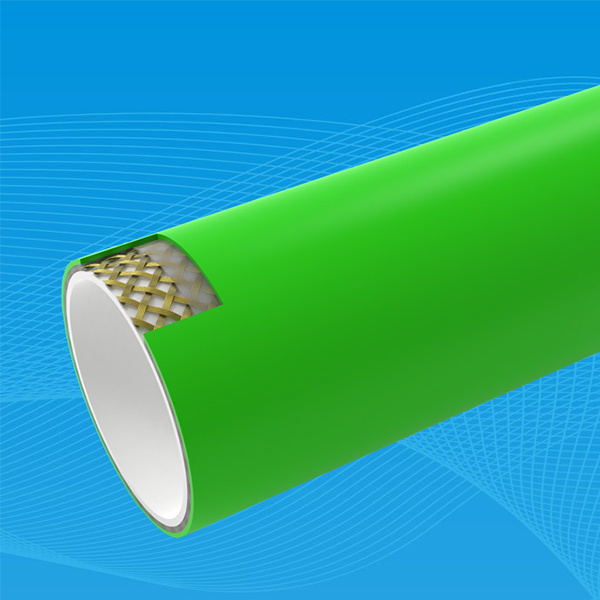

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Гофрированные гибкие трубы из нержавеющей стали для газоснабжения

Связанный поиск

Связанный поиск- Цена aisi 304 трубы из нержавеющей стали спецификация в китае

- Ведущие покупатели труб с кислородным барьером pert ii из китая

- Производители труб низкого давления пэ100 для водоснабжения

- Поставщики спиральных труб пвх из китая

- Поставщики стальных отводов

- Ведущие покупатели клея пвх из китая

- Отвод 17375

- Поставщики пвх-u водоснабжения прямой трубы из китая

- Основные покупатели отводов dn110

- Полипропиленовые тройники