Заводы по производству жестких кабелепроводов из пвх

Жесткие кабельные короба из ПВХ – тема, с которой сталкиваешься постоянно. И вроде бы все просто: ПВХ, форма, покраска. Но на деле… На деле оказывается, что это гораздо сложнее, чем кажется на первый взгляд. Многие считают, что проблема только в материале и форме, просто берется стандартный ПВХ и формование. А это не так. Качество конечного продукта зависит от множества факторов, от исходного сырья до технологического процесса и даже климатических условий эксплуатации. Хочется поделиться опытом, собранным за долгие годы работы с этим материалом – ошибками, находками и просто наблюдениями. Это не инструкция, а скорее обмен мыслями с теми, кто разбирается в этой сфере.

Материалы: от базового ПВХ до добавок

Первое, что стоит обговорить – это материал. Вопрос не просто в “ПВХ”, а в каком именно. Существует множество марок поливинилхлорида, каждая со своими характеристиками. Для жестких кабельных коробов из ПВХ обычно используют ПВХ, устойчивый к УФ-излучению и механическим повреждениям. Но и здесь есть нюансы. Например, один ПВХ может хорошо выдерживать низкие температуры, а другой – быстро стать хрупким. Иногда мы сталкивались с ситуацией, когда по спецификации использовался один сорт ПВХ, а на деле получался совершенно другой продукт. Поэтому крайне важно тщательно контролировать качество сырья и проводить тестирование. Это касается не только самого ПВХ, но и добавок – пластификаторов, стабилизаторов, красителей. Их неправильное использование может привести к деградации материала, изменению цвета или ухудшению механических свойств. Помню один заказ, где короба, изготовленные с использованием дешевых пластификаторов, после года эксплуатации стали выцветать и трескаться. Пришлось переделывать всю партию.

Кроме того, стоит учитывать, что качество ПВХ напрямую связано с производителем. Не все производители одинаково ответственно подходят к контролю качества. Иногда выгоднее заплатить немного больше, но получить более качественный материал, который прослужит дольше и меньше подвержен дефектам. Это может сэкономить деньги в долгосрочной перспективе, и, конечно, повысить репутацию компании.

Контроль качества сырья: необходимость и методы

Контроль качества сырья – это не просто формальность, а необходимая процедура. Мы используем несколько методов: визуальный осмотр, лабораторные испытания на механические свойства, УФ-стойкость, термостойкость и химическую стойкость. В частности, для определения УФ-стойкости используем специальные камеры, в которых материал подвергается воздействию УФ-излучения в течение определенного времени. Мы также проводим испытания на ударную вязкость, чтобы убедиться, что короба не будут трескаться при механических воздействиях. Часто бывает, что поставщик предоставляет сертификаты соответствия, но мы все равно проводим собственные проверки, чтобы убедиться в их достоверности.

Не стоит недооценивать роль квалифицированного персонала. Для проведения лабораторных испытаний необходимы опытные специалисты, которые умеют правильно интерпретировать результаты. Иначе даже самые точные приборы не дадут корректной информации. В нашей компании есть отдельный инженер по качеству, который отвечает за контроль качества сырья и готовой продукции.

Иногда, для более точного анализа, заказываем независимую экспертизу в специализированных лабораториях. Это позволяет получить объективную оценку качества материала и выявить возможные дефекты, которые не были обнаружены при наших внутренних проверках. Это полезно, особенно при работе с новыми поставщиками или при использовании новых марок ПВХ.

Технологии производства: от экструзии до литья

Существует несколько технологий производства жестких кабельных коробов из ПВХ: экструзия, литье под давлением, выдувное формование. Каждая технология имеет свои преимущества и недостатки. Экструзия подходит для производства больших партий коробов простых форм. Литье под давлением позволяет производить короба сложных форм с высокой точностью. Выдувное формование используется для производства легких и полых коробов. Выбор технологии зависит от требуемых характеристик продукта, объема производства и стоимости.

Мы в основном используем экструзию, так как это наиболее экономичный способ производства больших партий коробов стандартных форм. Но для изготовления коробов нестандартных форм используем литье под давлением. Это позволяет нам удовлетворить потребности самых разных клиентов. При выборе технологического оборудования важно учитывать не только его стоимость, но и его надежность и энергоэффективность. Современное оборудование позволяет снизить расход материала, повысить качество продукции и сократить время производства.

Важным этапом технологического процесса является контроль качества на каждом этапе производства. Мы используем автоматизированные системы контроля, которые позволяют выявлять дефекты на ранней стадии и предотвращать их распространение. Например, используем датчики температуры и давления для контроля технологических параметров экструзии. Также проводим визуальный контроль качества готовой продукции, чтобы выявить дефекты поверхности и геометрические отклонения. Не забываем про контроль толщины стенки короба – это критически важно для обеспечения его прочности и долговечности.

Ошибки при экструзии: распространенные проблемы

Экструзия – это сложный процесс, и при неправильных настройках оборудования или использовании неподходящего сырья могут возникать различные проблемы. Например, может возникнуть расслоение материала, которое приводит к снижению прочности короба. Или может образоваться волнистость поверхности, которая ухудшает внешний вид продукта. Также может возникнуть деформация короба при охлаждении. Чтобы избежать этих проблем, необходимо тщательно контролировать технологические параметры экструзии, использовать качественное сырье и проводить регулярное техническое обслуживание оборудования.

Однажды у нас возникла проблема с образованием пузырей в ПВХ при экструзии. Оказалось, что причина в неправильном выборе добавки – пластификатора. Мы заменили пластификатор на другой, и проблема была решена. Это показывает, что важно тщательно изучать свойства материалов и правильно подбирать добавки для конкретного технологического процесса.

Еще одна распространенная проблема – это образование трещин при охлаждении. Это может быть вызвано слишком быстрой охлаждением материала или неправильной настройкой системы охлаждения. Чтобы избежать этой проблемы, необходимо контролировать температуру охлаждающей воды и использовать специальную систему охлаждения, которая обеспечивает равномерное охлаждение короба.

Последующая обработка и контроль готовой продукции

После экструзии или литья короба подвергаются дальнейшей обработке – резке, фрезерованию, покраске, нанесению логотипа. Важно, чтобы эта обработка не повредила материал и не ухудшила его характеристики. Для покраски обычно используют порошковые краски, которые обеспечивают высокую стойкость к царапинам и выцветанию. Нанесение логотипа может осуществляться с помощью различных методов – гравировки, лазерной резки, нанесения наклеек. Выбор метода зависит от сложности логотипа и требуемой долговечности.

Контроль качества готовой продукции включает в себя визуальный осмотр, измерение геометрических размеров, испытания на прочность и УФ-стойкость. Мы используем различные приборы для измерения геометрических размеров – штангенциркули, микрометры, калибровочные штангенциркули. Для испытаний на прочность используем испытательные стенды, которые позволяют определить предел прочности и относительного удлинения материала. Для испытаний на УФ-стойкость используем специальные камеры, в которых короба подвергаются воздействию УФ-излучения в течение определенного времени. Результаты испытаний сравниваются с нормативными значениями, и при отклонении от нормы короба отправляются на переработку.

Мы также проводим контроль качества готовой продукции на соответствие требованиям заказчика. Если заказчик предъявляет особые требования к цвету, форме или размерам коробов, мы обязательно проверяем, чтобы готовая продукция соответствовала этим требованиям. Это позволяет нам обеспечить максимальное удовлетворение потребностей заказчика.

Реальные примеры и трудности

Нам приходилось работать с самыми разными заказами – от небольших партий коробов для бытового использования до больших партий коробов для промышленных предприятий. Одним из самых сложных заказов

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

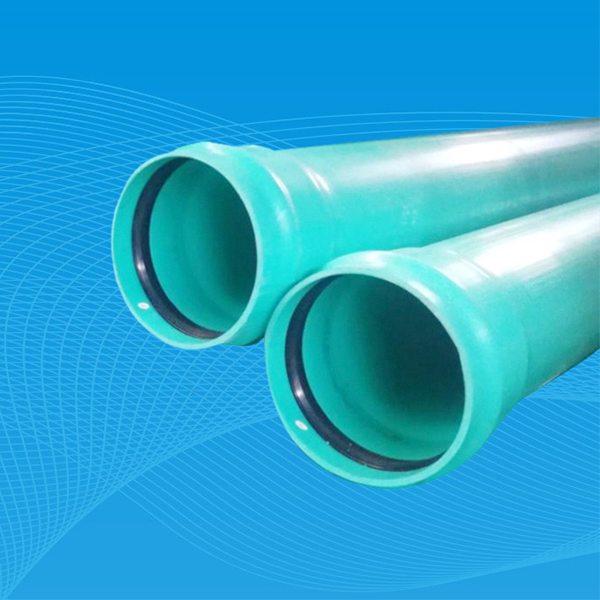

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

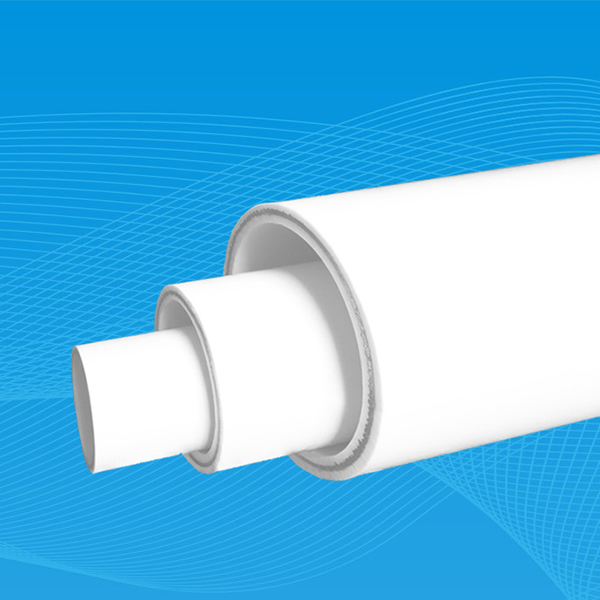

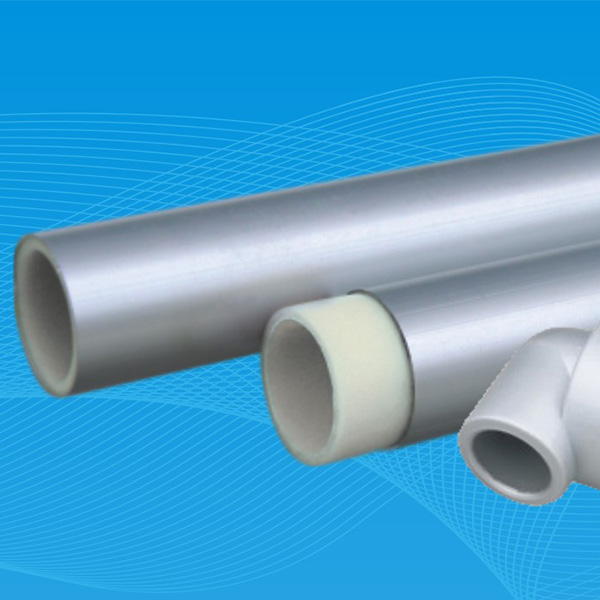

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

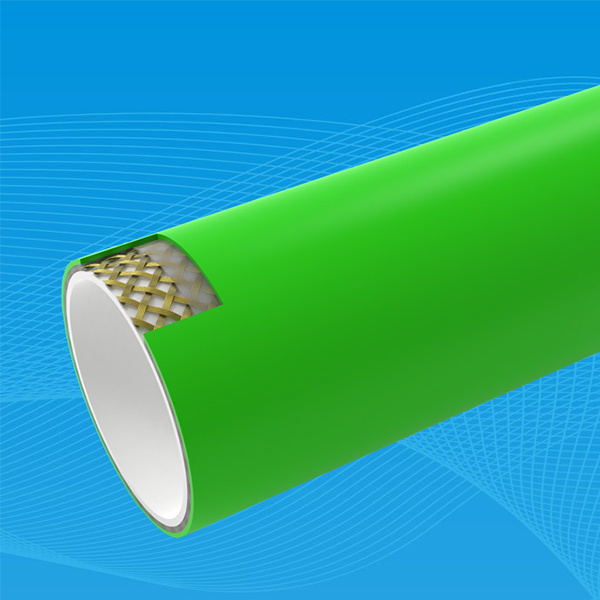

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP)

Армированные стальной оплёткой полиэтиленовые трубы для водоснабжения (тип WRCP) -

Высокопрочные трубы из PVC-UH для водоснабжения

Высокопрочные трубы из PVC-UH для водоснабжения -

Фасонные части из нержавеющей стали с желобковым соединением

Фасонные части из нержавеющей стали с желобковым соединением -

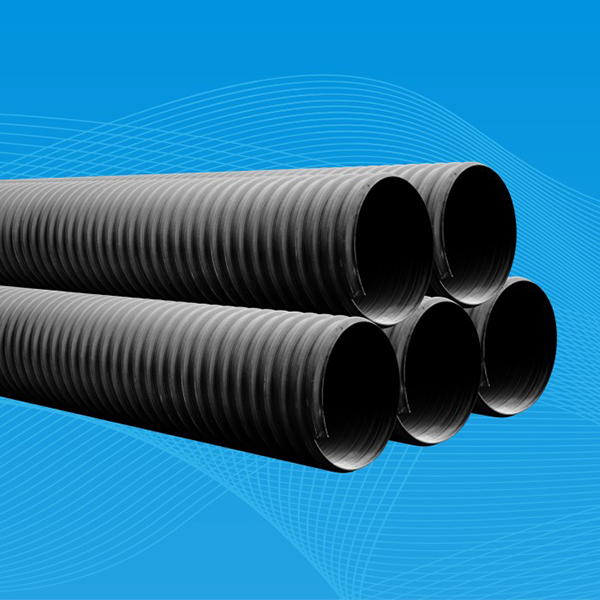

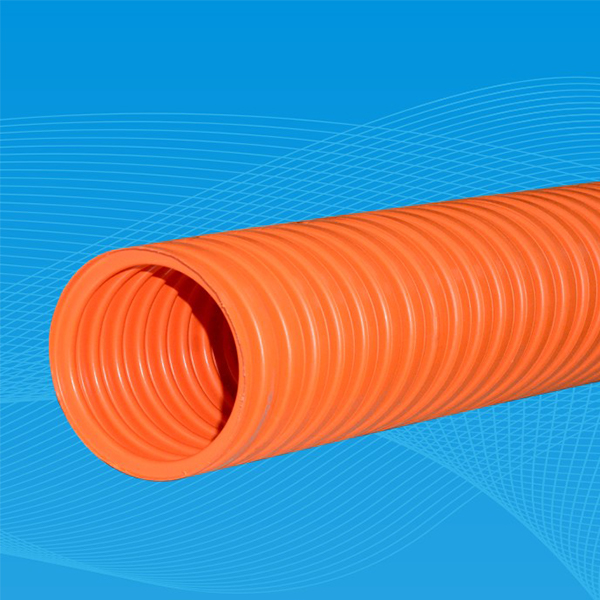

Однослойные гофрированные трубы MPP

Однослойные гофрированные трубы MPP -

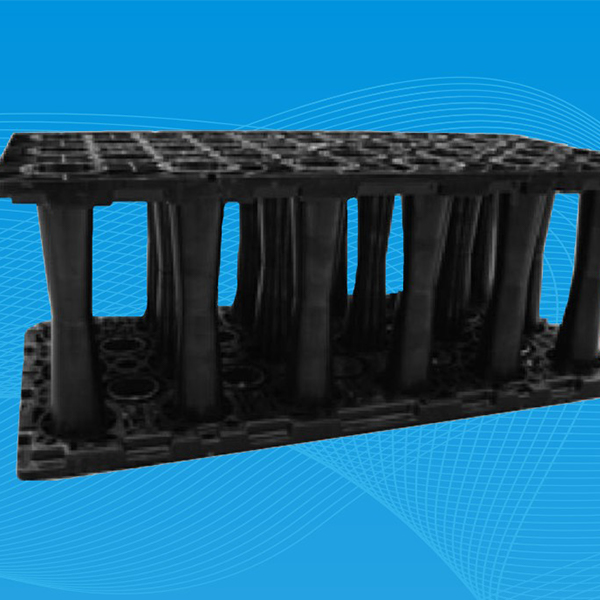

Системы для “губчатых городов”

Системы для “губчатых городов” -

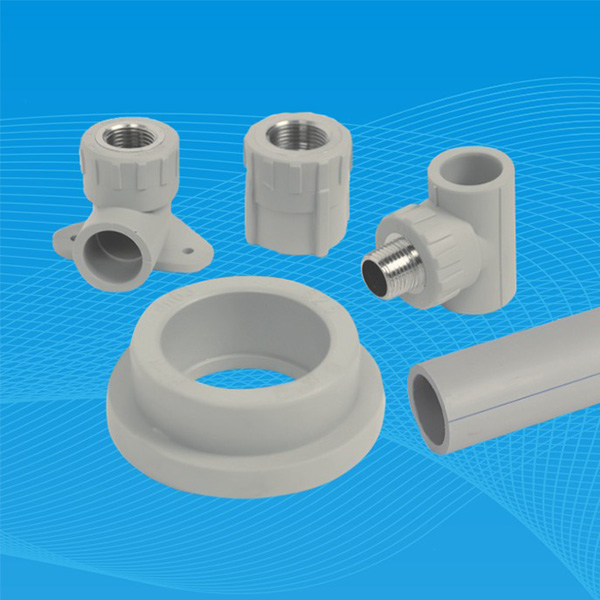

Экологичные трубопроводы водоснабжения из PP-R

Экологичные трубопроводы водоснабжения из PP-R -

Системы внутриэтажного водоотведения из ПВХ

Системы внутриэтажного водоотведения из ПВХ -

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

Ориентированные трубы из PVC-O для водоснабжения

Ориентированные трубы из PVC-O для водоснабжения

Связанный поиск

Связанный поиск- Производители отводов dn20 в китае

- Ведущие покупатели фитингов для труб из пвх с глушителем

- Установки для газовых труб pe32

- Производители безнапорных дренажных труб из пвх-u в китае

- Поставщики труб связи из полиэтилена

- Цена выгребной ямы

- Цена на тройник dn20 в китае

- Ведущие покупатели труб из нержавеющей стали aisi 304

- Цены на композитную трубу из полиэтилена в китае

- Производители гофрированных труб из пвх