Заводы для 16 калибра пвх электропроводки

Что ж, заводы для 16 калибра пвх электропроводки… Понимаете, многие заказывают готовые бухты, не задумываясь о том, как именно эта продукция производится. Считается, что это простой процесс – растворил ПВХ, намотал на катушку. Но на деле тут гораздо больше нюансов, особенно когда дело касается конкретного калибра. И качество получается совершенно разным. Я сейчас не про большой серийный выпуск говорю, а про небольшие партии, для специфических нужд. Вот об этом и хочу поделиться.

С чего начинать: выбор сырья и его влияние на результат

Первое и самое важное – это, конечно, сырье. Оно определяет практически все характеристики готовой пвх электропроводки. На рынке есть огромное количество производителей ПВХ смолы, и не все они одинаково хороши. Часто экономишь на этом, думаешь, что разницы нет, а потом получаешь провод с плохой гибкостью, низкой устойчивостью к перепадам температур, или он быстро желтеет. В идеале, нужно заказывать образцы и проводить собственные испытания – протягивать, сгибать, проверять на термическую стабильность. Это, конечно, требует времени и ресурсов, но в долгосрочной перспективе окупится.

Мы в АО Кантай Пластик Технолоджи (https://www.kangtaipipe.ru/) уделяем большое внимание выбору сырья. У нас есть налаженные контакты с несколькими проверенными поставщиками, и мы регулярно тестируем их продукцию на соответствие нашим требованиям. Иначе просто не идет речь. Раньше, когда начинали, попадались очень интересные варианты, которые на первый взгляд казались неплохими, но через какое-то время выходили из строя. И это, знаете ли, не очень приятно, особенно когда дело касается электропроводки.

Еще один важный момент – наличие стабилизаторов и антиоксидантов в ПВХ смоле. Они обеспечивают долговечность и устойчивость к воздействию ультрафиолета и других агрессивных факторов. Их состав должен соответствовать требованиям ГОСТ и обеспечивать необходимую защиту в предполагаемых условиях эксплуатации. Это не просто слова, это реальность. Если пренебрегать этим, то провод быстро потеряет свои свойства и станет опасным.

Оборудование и технологический процесс: что нужно для качественного производства

Теперь о самом производстве. Нельзя сказать, что для изготовления пвх электропроводки нужны какие-то сверхсложные машины. В основном это экструдеры, катушки для намотки, оборудование для термообработки. Но даже здесь важен правильный выбор оборудования и его настройка. Экструдер должен обеспечивать равномерную температуру и давление, чтобы ПВХ смола плавилась и формировалась без дефектов. Катушки должны быть изготовлены из качественного материала и иметь подходящую форму для намотки проводка.

Мы, например, в АО Кантай Пластик Технолоджи используем экструдеры с автоматическим контролем температуры и давления, а также катушки с возможностью регулировки скорости намотки. Это позволяет нам производить провод с равномерным сечением и без дефектов. Автоматизация процесса, конечно, повышает производительность, но главное – она обеспечивает стабильное качество. Раньше использовали более простые модели, приходилось постоянно подстраиваться под условия, и результат был непостоянным.

Важную роль играет и контроль качества на всех этапах производства. Нужно регулярно проверять температуру, давление, скорость намотки, а также проводить визуальный осмотр готовой продукции. Нельзя допускать дефектов, таких как трещины, пористость, неравномерное сечение. Это все влияет на надежность и долговечность проводка.

Особенности производства 16-го калибра: тонкости и подводные камни

Работа с 16 калибра пвх электропроводки имеет свои особенности. Это относительно тонкий провод, поэтому при экструзии важно обеспечить равномерную толщину оболочки и избежать деформации. Неправильная настройка экструдера может привести к тому, что провод станет слишком тонким в некоторых местах и слишком толстым в других. Это снизит его прочность и надежность.

При производстве такого тонкого провода особенно важно контролировать температуру плавления ПВХ смолы. Слишком высокая температура может привести к деградации материала, а слишком низкая – к образованию комков и дефектов. Мы в АО Кантай Пластик Технолоджи используем специальные термостаты, которые обеспечивают точный контроль температуры плавления. Это позволяет нам производить провод с оптимальными характеристиками.

Еще один подводный камень – это устойчивость к механическим воздействиям. 16-калибр часто используется в условиях, где провод может подвергаться механическим повреждениям, поэтому важно обеспечить достаточную прочность оболочки. Для этого можно использовать специальные добавки в ПВХ смолу, которые повышают ее твердость и износостойкость. Но опять же, нужно правильно подобрать состав добавок, чтобы они не повлияли на другие характеристики проводка.

Реальные примеры и ошибки, которые стоит избегать

Я помню один случай, когда мы наладили производство пвх электропроводки 16 калибра для одного из наших клиентов – производителя бытовой техники. Они требовали очень высокого качества, и мы постарались предоставить им продукт, который полностью соответствовал их требованиям. Мы использовали высококачественное сырье, современное оборудование и строгий контроль качества. В итоге, они остались очень довольны результатом и стали нашими постоянными клиентами. Это отличный пример того, как можно добиться успеха, если приложить достаточно усилий и внимания к деталям.

Но были и ошибки. Однажды мы попробовали сэкономить на сырье и использовали более дешевую ПВХ смолу. В результате, провод получился хрупким и быстро ломался при изгибе. Клиент был очень недоволен, и нам пришлось возместить ему убытки. Этот случай научил нас тому, что экономия на сырье – это невыгодная затея. Лучше потратить немного больше денег, но получить продукт, который будет надежным и долговечным.

Еще одна распространенная ошибка – это несоблюдение технологического процесса. Если не следовать рекомендациям производителя оборудования и не контролировать параметры процесса, можно получить провод с дефектами. И это не только снизит его качество, но и повысит риск возгорания. Так что, не стоит пренебрегать технологией.

Заключение: качество – это не случайность

В заключение хочу сказать, что производство заводов для 16 калибра пвх электропроводки – это сложный и ответственный процесс, который требует определенных знаний и опыта. Нельзя просто взять и наладить производство без должной подготовки. Нужно тщательно выбирать сырье, использовать современное оборудование, контролировать технологический процесс и проводить регулярный контроль качества. Только так можно добиться успеха и произвести продукт, который будет надежным, долговечным и безопасным.

И помните, качество – это не случайность, это результат труда, знаний и опыта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

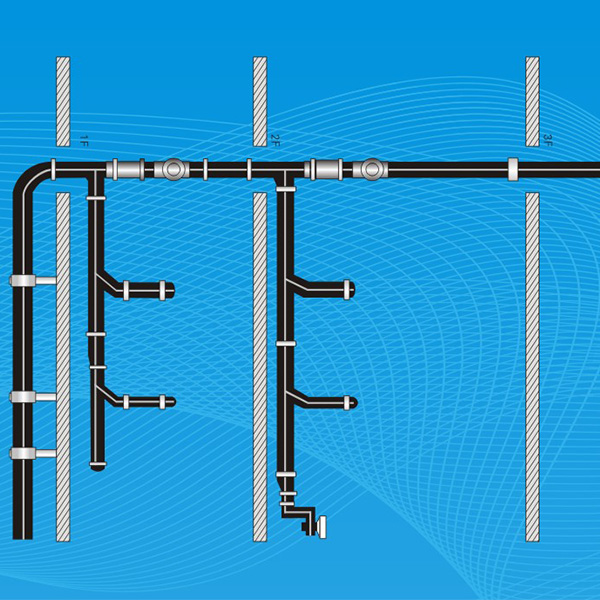

Фасонные части из нержавеющей стали с кольцевым обжимом

Фасонные части из нержавеющей стали с кольцевым обжимом -

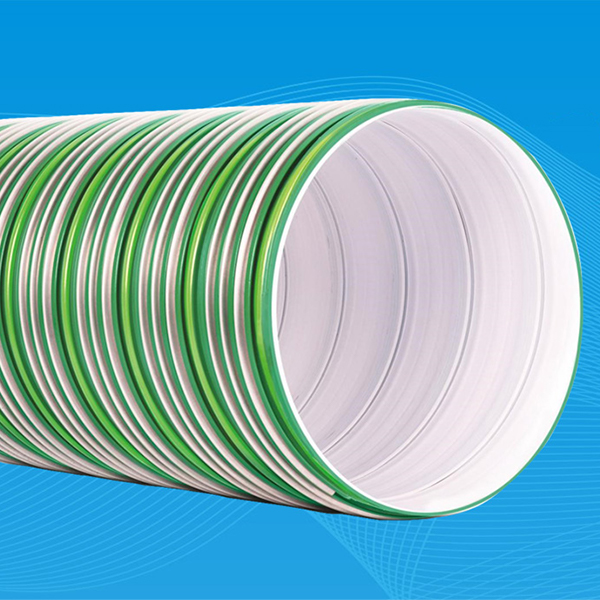

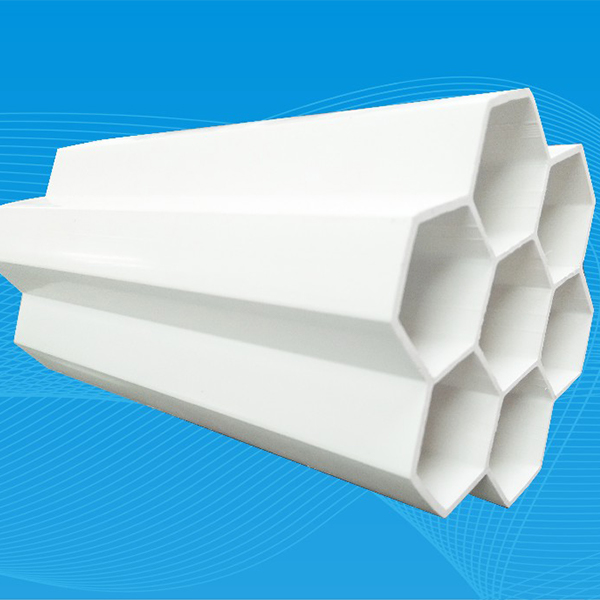

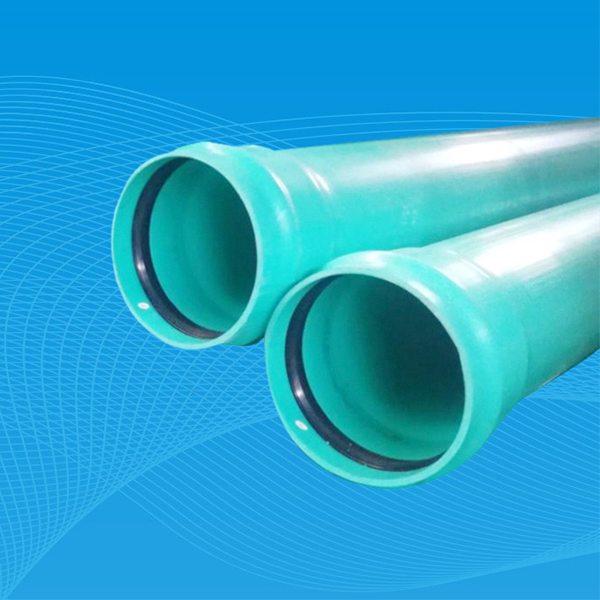

Многоканальные телекоммуникационные трубы из ПВХ

Многоканальные телекоммуникационные трубы из ПВХ -

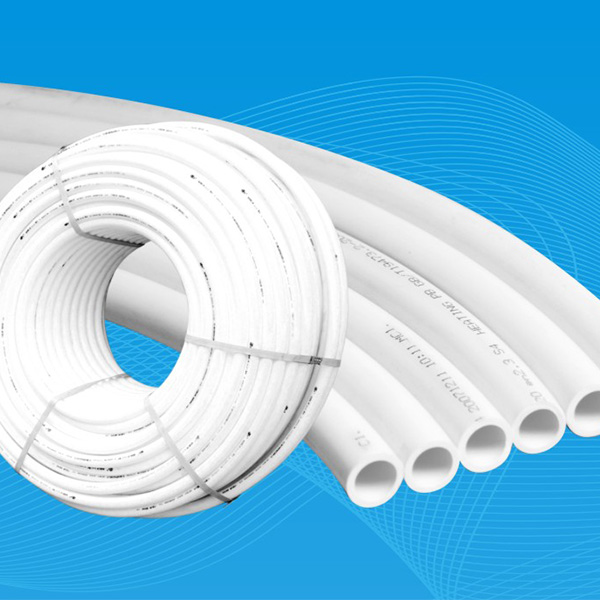

Трубные системы напольного отопления из PB

Трубные системы напольного отопления из PB -

Водопроводные трубы из PVC-M с высокой ударной стойкостью

Водопроводные трубы из PVC-M с высокой ударной стойкостью -

Высокопрочные трубы из PVC-UH для напорной канализации

Высокопрочные трубы из PVC-UH для напорной канализации -

Безопасные газовые трубы из PE

Безопасные газовые трубы из PE -

Тонкостенные трубы из нержавеющей стали

Тонкостенные трубы из нержавеющей стали -

Бытовые системы водоотведения из PVC-U

Бытовые системы водоотведения из PVC-U -

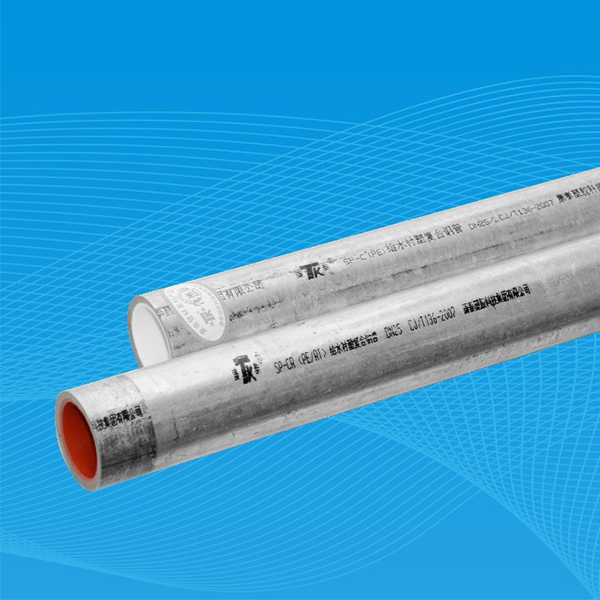

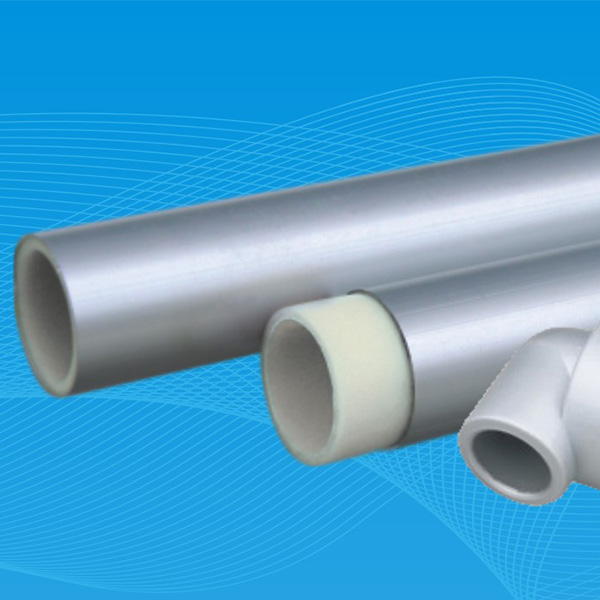

Стальные трубы с пластиковым покрытием

Стальные трубы с пластиковым покрытием -

Системы внутриэтажного водоотведения из HDPE

Системы внутриэтажного водоотведения из HDPE -

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем

Композитные трубопроводы PP-R с алюминиевым стабилизирующим слоем -

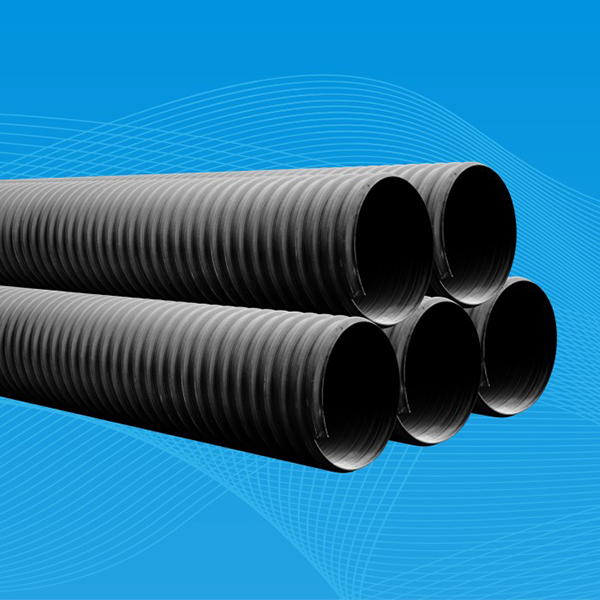

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Высокопрофильные двустенные гофрированные трубы из смеси ПЭ/ПВХ (Тип А)

Связанный поиск

Связанный поиск- Цена на полиэтиленовый электропровод

- Производитель труб для отопления с кислородным барьером pert тип i в китае

- Цены на фланцы выпуска 2015 года

- Цены на развальцованные трубы пвх-uh для водоснабжения в китае

- Поставщики полиэтиленовых горных труб из китая

- Основные покупатели стальных фланцев dn50

- Цена газовой трубы pe63 в китае

- Газовая труба пэ

- Завод по производству глухих труб из полиэтилена

- Поставщики угловых колодцев из китая